Kombiniertes Schmiersystem mit „nasser“ Ölwanne

Das System umfasst eine Ölpumpe, einen Ölfilter, einen Wasser-Öl-Wärmetauscher, eine Ölwanne, einen Öleinfüllstutzen, ein Anzeigerohr und eine Ölstandsanzeige.

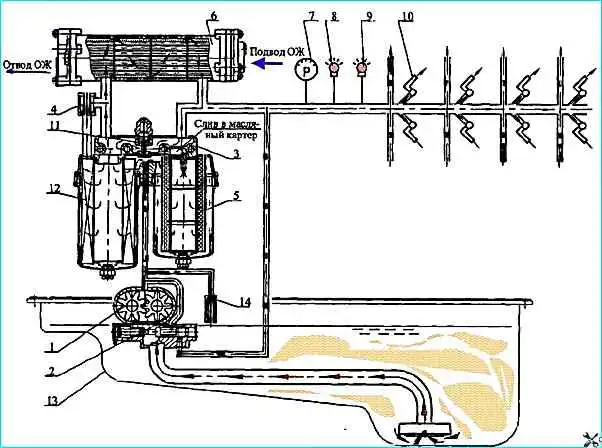

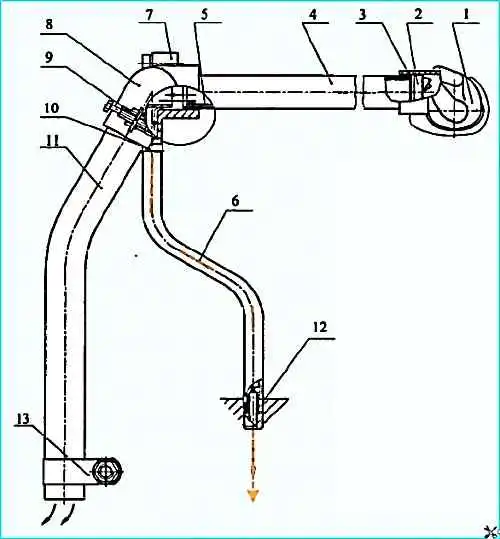

Diagramm des Schmiersystems: 1 - Ölpumpe; 2 - Ventil; 3 - Filter; 4 - Bypassventil; 5 - Teilstromfilterelement; 6 - Wasser-Öl-Wärmetauscher; 7, 8 und 9 - Steuergeräte; 10 - Kolbenkühldüsen; 11 - Thermoventil; 12 - Vollstromfilterelement; 13 - Ölwanne; 14 - Sicherheitsventil

Das Diagramm des Schmiersystems ist in Abb. dargestellt. 1

Vom Kurbelgehäuse 13 fördert die Ölpumpe 1 Öl zum Ölfilter 3 und durch den Wasser-Öl-Wärmetauscher 6 zur Hauptleitung und dann zu den Verbrauchern.

Das Schmiersystem umfasst auch Ventil 2 des Systems, das bei Nenndrehzahl des Motors einen Druck in der Hauptölleitung von 392-539 kPa (4,0-5,5 kgf/cm 2) bereitstellt. Motorkurbelwelle, ein Bypassventil 4, das auf einen Druckabfall über dem Filter von 147-216 kPa (1,5-2,2 kgf/cm 2) eingestellt ist, und ein Thermoventil 11 zum Einschalten des Wasser- Ölwärmetauscher.

Wenn die Öltemperatur unter 95 °C liegt, ist das Ventil geöffnet und der Hauptölstrom gelangt unter Umgehung des Wärmetauschers in den Motor.

Bei einer Öltemperatur über 110° C wird das Thermoventil geschlossen und der gesamte Ölstrom durchläuft den Wärmetauscher, wo er mit Wasser gekühlt wird.

Dadurch wird ein schnelles Aufwärmen des Motors nach dem Start und die Aufrechterhaltung der optimalen Temperatur während des Betriebs gewährleistet.

Konstruktiv befindet sich das Thermoventil im Ölfiltergehäuse.

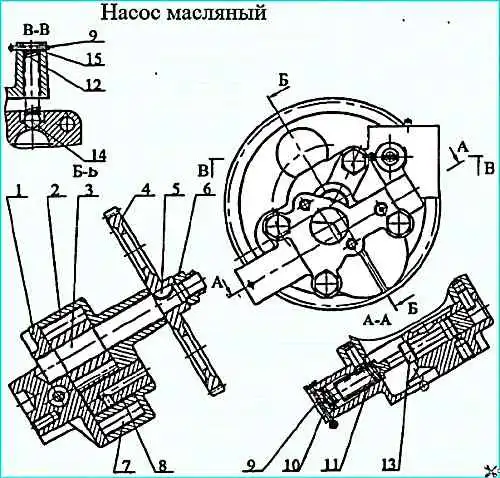

Ölpumpe: 1 - Abdeckung; 2 - Körper; 3 - Antriebszahnrad; 4 - angetriebenes Zahnrad; 5 - Schlüssel; 6 - Nuss; 7 Zahnrad; 8 - Achse; 9 - Splint; 10 Korken; 11, 12 - Federn; 13 - Ventil; 14 - Ball; 15 - Einstellscheiben

Die Ölpumpe (siehe Abbildung) ist an der unteren Ebene des Zylinderblocks befestigt.

Das Antriebsrad ist auf das vordere Ende der Kurbelwelle aufgepresst und hat 64 Zähne, das Abtriebsrad hat 52, das heißt die Übersetzung beträgt 0,8125.

Das Spiel beim Eingriff der Antriebszahnräder wird durch Dichtungen eingestellt, die zwischen den Passflächen der Pumpe und dem Block angebracht sind. Es sollte 0,15 bis 0,35 mm betragen. Das Anzugsdrehmoment der Schrauben, mit denen die Ölpumpe am Block befestigt ist, sollte 49-68,6 Nm (5-7 kgf.m) betragen.

Zahnradölpumpe, einteilig. Enthält Korpus 2, Deckel 1 und Zahnräder.

Der Deckel enthält ein Schmiersystemventil 13 mit einer Feder 11. Im Auslasskanal ist ein Sicherheitsventil bestehend aus einer Kugel, einer Feder und Einstellscheiben eingebaut.

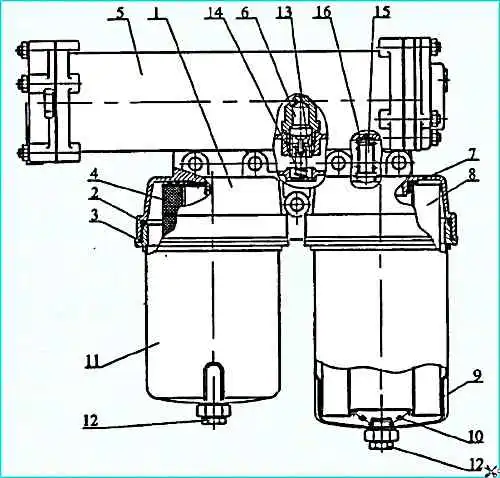

Ölfilter mit Wärmetauscher: 1 Filtergehäuse; 2, 3 – Dichtungsringe; 4 - Teilstrom-Filterelement; 5 - Wärmetauscher; 6 - thermischer Kraftsensor; 7 - Dichtung; 8 - Vollstromfilterelement; 9, 11 - Kappen; 12 - Ablassschraube; 13 - Thermoventilkolben; 14 - thermische Ventilfeder; 15 - Bypassventil; 16 - Feder des Bypassventils

Der Ölfilter (siehe Abbildung) ist an der rechten Seite des Zylinderblocks befestigt und besteht aus einem Gehäuse 1, zwei Deckeln 9 und 11, in denen Vollstrom-8 und Teilstrom-4-Filterelemente eingebaut sind.

Die Kappen werden in den Korpus geschraubt. Die Abdichtung der Kappen im Korpus erfolgt durch die Ringe 2 und 3.

Das Filtergehäuse enthält außerdem ein Bypassventil 15 und ein Thermoventil zum Einschalten des Wasser-Öl-Wärmetauschers.

Kombinierte Ölreinigung im Filter.

Der Hauptstrom des Öls durchläuft das Vollstromfilterelement 8, bevor es den Verbraucher erreicht. Die Feinheit der Ölreinigung von Verunreinigungen beträgt 40 Mikrometer.

Durch das Teilstromfilterelement 4 strömen 3-5 l/min. wo Verunreinigungen größer als 5 Mikrometer entfernt werden.

Vom Melasseteil läuft das Öl in das Kurbelgehäuse ab. Mit diesem Verfahren wird ein hoher Reinigungsgrad des Öls von Verunreinigungen erreicht.

Die Ölwanne ist gestanzt und durch eine Gummi-Kork-Dichtung am Zylinderblock befestigt. Anzugsdrehmoment der Kurbelgehäuse-Befestigungsschrauben 8 - 17,8 Nm (0,8 - 1,8 kgf.m).

Das Wasser-Öl-Wärmetauscher-Umschaltthermostatventil besteht aus einem federbelasteten Kolben 13 mit einem Thermokraftsensor 6.

Bei Temperaturen unter 93 °C ist der Kolben 13 Ich befinde mich in der oberen Position und der Hauptteil des Ölstroms gelangt unter Umgehung des Wärmetauschers in den Motor.

Wenn die Temperatur des Öls, das den Wärmeleistungssensor 6 umspült, (95+2) °C erreicht, beginnt die im Zylinder befindliche aktive Masse zu schmelzen und bewegt unter Volumenzunahme die Sensorstange und den Kolben 13.

Bei einer Öltemperatur von (110+2) °C trennt Kolben 13 die Hohlräume im Filter vor und nach dem Wärmetauscher und der gesamte Ölstrom fließt durch den Wärmetauscher.

Wenn die Öltemperatur 115 °C überschreitet, wird der Temperatursensor ausgelöst und eine Warnleuchte auf der Instrumententafel leuchtet auf.

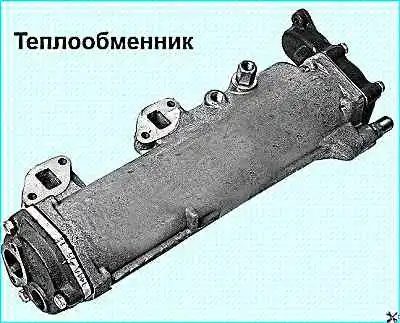

Der Wasser-Öl-Wärmetauscher (Abb. Ölfilter mit Wärmetauscher) wird am Ölfilter, Rohrbündel-Bauart, vorgefertigt montiert.

Kühlmittel aus dem Motorkühlsystem fließt in die Rohre hinein, Öl fließt nach außen.

Auf der Ölseite verfügen die Rohre über Lamellen in Form von Kühlplatten.

Der Ölstrom im Wärmetauscher kreuzt die Wasserrohre viermal, wodurch eine hohe Ölkühlungseffizienz erreicht wird.

Entlüftungssystem des Kurbelgehäuses des Motors: 1 - Krümmer, 2 - Wirbelventil, 3 - Dichtring; 4 Rohr; 5 - Innenhülse, 6 Ölablassrohr. 7 - Ölabscheider: 8 - Winkelschlauch; 9,10 - Klammern; 11 Gasauslassrohr; 12 Drosselklappe; 13 - Klemme

Das Kurbelgehäuseentlüftungssystem (siehe Abbildung) ist ein offenes Zyklonentlüftungssystem.

Kurbelgehäusegase werden aus dem Pleuelraum des zweiten Zylinders durch den Krümmer 1 abgeleitet, in dem der Drallkörper 2 eingebaut ist.

Wenn der Motor läuft, werden die Kurbelgehäusegase, die durch den Drallkörper 2 strömen, in eine spiralförmige Bewegung versetzt.

Durch die Zentrifugalkräfte werden in Gasen enthaltene Öltröpfchen gegen die Wand von Rohr 4 geschleudert und laufen durch Rohr 6 zurück ins Kurbelgehäuse.

Die gereinigten Kurbelgehäusegase werden in die Atmosphäre abgegeben.

Mögliche Störungen des Dieselschmiersystems und Methoden zur Beseitigung

Störung - Störungsursache

So beheben Sie das Problem

Erhöhter Ölverbrauch

- Langfristiger Motorbetrieb im Leerlauf.

Lassen Sie den Motor nicht im Leerlauf laufen, es sei denn, es ist unbedingt erforderlich.

- Ölleck durch Anschlüsse im Schmiersystem des Turboladers.

Verbindungen festziehen, ggf. Dichtungen und Gummimanschetten ersetzen.

- Verschleiß der Ventil-Buchsen-Verbindung im Zylinderkopf, Alterung der Gummi-Ventilmanschette.

Überprüfen und ersetzen Sie verschlissene Teile.

- Luftfilter oder Lufteinlasskappe verstopft.

Warten Sie den Luftfilter und reinigen Sie das Haubengitter.

Geringerer Öldruck im Schmiersystem

- Niedriger Ölstand in der Ölwanne.

Ölstand kontrollieren und ggf. bis zur Markierung „B“ nachfüllen

- Fehlfunktion von Druckregelgeräten

Stellen Sie sicher, dass die Geräte in einwandfreiem Zustand sind

- Verwendung von Öl mit ungeeigneter Viskosität

Wechseln Sie das Öl zu einem, das der Chemikalientabelle entspricht.

- Verschmutzung der Filterelemente des Ölfilters

Filterelemente ersetzen.

- Fehleinstellung oder Feststecken des Überdruckventils oder des Schmiersystemventils

Ventile prüfen und Klemmen beseitigen, ggf. defekte Teile einstellen oder austauschen.

- Verstopfter Ölpumpeneinlass

Spülen Sie den Einlass

- Kühlmittel gelangt ins Öl

Überprüfen Sie die Dichtheit des Wasserhohlraums, die Abdichtung der Zylinderlaufbuchsen, die Dichtheit des Wasser-Öl-Wärmetauschers und ersetzen Sie defekte Teile.

- Öllecks an den Verbindungsstellen und Ölleitungen des Schmiersystems

Überprüfen Sie den Zustand von Prozessstopfen, Stopfen, das Anziehen von Befestigungselementen an Verbindungspunkten sowie den Zustand von Dichtringen und Dichtungen.

- Störung der Ölpumpe

Bauen Sie die Pumpe aus und überprüfen Sie ihre Funktionsfähigkeit auf einem speziellen Ständer.

- Unzulässige Vergrößerung des Spiels in den Kurbelwellen- und Nockenwellenlagern

Reparieren Sie den Motor.

Öltemperatur-Warnleuchte leuchtet auf

- Fehlfunktion des Öltemperatursensors

Stellen Sie sicher, dass der Sensor ordnungsgemäß funktioniert, und ersetzen Sie ihn gegebenenfalls.

- Der Wärmetauscher-Schaltthermostat klemmt, der Wärmeleistungssensor ist defekt

Funktion des Wärmetauscher-Einschaltthermostatventils prüfen, ggf. Klemmen beseitigen oder Fühler austauschen.

- Verstopfte Schläuche oder schmutzige Kühlplatten

Überprüfen Sie den Wasser-Öl-Wärmetauscher auf Verstopfungen I Rohre und Verschmutzung der Kühlplatten, ggf. Wärmetauscher spülen oder austauschen.

Erhöhung des Öldrucks im Schmiersystem

- Öl mit hoher Viskosität

Wechseln Sie das Öl zu einem, das der Chemikalientabelle entspricht

- Die Steuersignalleitung, die die Hauptölleitung mit der Pumpe verbindet, ist undicht oder verstopft

Überprüfen Sie die Ölzufuhrleitung zur Pumpe, das Anziehen der Befestigungsschrauben und das Vorhandensein eines Lochs in der Abdeckung

- Festfressen oder Fehlausrichtung des Schmiersystemventils.

Ventil prüfen und Blockaden beseitigen, ggf. defekte Teile austauschen.

Reparatur von Ölsystemelementen

Zum Zerlegen, Zusammenbauen und Prüfen der Ölpumpe:

- — das Öl aus dem Kurbelgehäuse ablassen, die Befestigungsschrauben lösen und das Kurbelgehäuse abnehmen;

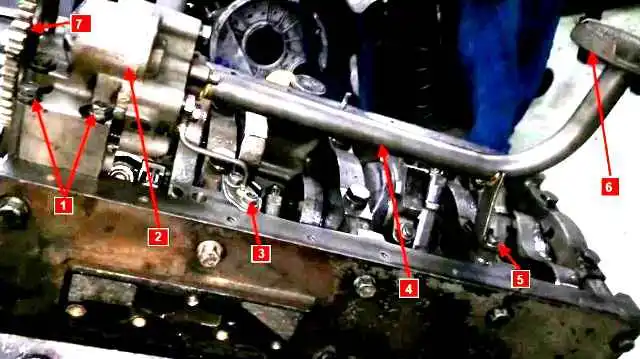

Teile des Motorölsystems: 1 - Befestigungsschrauben der Ölpumpe; 2 - Ölpumpe; 3 - Schrauben zur Befestigung der Versorgungsleitung des Schmiersystemventils; 4 - Saugrohr; 5 - Befestigungsschraube des Saugrohrs; 6 - Ölbehälter; 7 - Antriebszahnrad der Ölpumpe

- — das Saugrohr 4 (Abb.) mit der Baugruppe aus Flansch, Halterung und Becher sowie dem Versorgungsrohr des Schmiersystemventils entfernen;

- — Lösen Sie die Schrauben, mit denen die Ölpumpe 1 befestigt ist, und entfernen Sie die Pumpe.

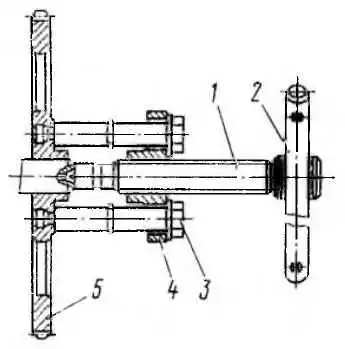

Ausbauen des Abtriebsrads des Ölpumpenantriebs mit dem Abzieher I801.02.000: 1 - Schraube; 2 - Griff; 3 - Bolzen; 4 - Querlatte; 5 - Gang

- Ölpumpenzahnrad mit Abzieher I80 1.02.000 ausbauen (Abb.), dazu Bolzen 3 bis zum Anschlag in Zahnrad 5 eindrehen und Schraube 1 gegen das Wellenende drücken.

Drehen Sie den Griff und schrauben Sie die Schraube in die Querstange, bis das Zahnrad vollständig entfernt ist;

- — Lösen Sie die Schrauben, mit denen die Einspritz- und Kühlerteile der Ölpumpe befestigt sind, und zerlegen Sie sie.

- — Messen Sie die Radial- und Endspiele der Pumpen- und Kühlerabschnitte, die Spiele beim Eingriff der Zahnräder in den Kühler- und Pumpenabschnitten, zwischen der Antriebswelle und dem Loch im Gehäuse, zwischen der Achse und dem Zahnrad.

Ersetzen Sie abgenutzte Teile bei Bedarf;

- — Verwenden Sie die Klappscheiben beim Zusammenbau der Pumpe nicht wieder.

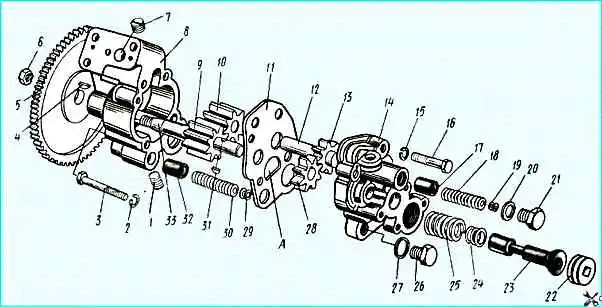

Ölpumpe: 1, 7 - Ölkanalstopfen, 2, 15,19 - Unterlegscheiben, 3, 16 - Bolzen, 4, 31 - Segmentkeile, 5 - Antriebszahnrad der Ölpumpe, 6 - Mutter, 8 - Pumpengehäuse Abschnitte, 9, 28 - Antriebszahnräder, 10,13 - Abtriebszahnräder, 11 - Distanzstück, 12 - Abtriebszahnradachse, 14 - Kühlerabschnittsgehäuse, 17 - Sicherheitsventil, 18, 25, 30 - Federn, 20 - Dichtung, 21 , 22, 26 - Stopfen, 23 - Schmiersystemventil, 24, 29 - Unterlegscheiben, 27 - Dichtung, 32 - Sicherheitsventil, 33 - Rolle

Nach dem Zusammenbau der Pumpe sollte sich die Welle problemlos von Hand drehen lassen, ohne zu blockieren.

- Testen Sie die Pumpe auf einem Ständer mit M10G2K- oder M10DM-Öl.

Bei einer Walzendrehzahl von 2800 - 60 min -1 und einem Saugvakuum von 12-15 kPa sollte die Pumpenförderung mindestens 130 l/min bei einem Ausgangsdruck von 0,35 - 0,40 MPa;

- Stellen Sie den Betriebsdruck des Schmiersystemventils ein, der 0,40 - 0,45 MPa betragen sollte.

Zur Einstellung dürfen nicht mehr als 3 unter der Feder angebrachte Unterlegscheiben verwendet werden.

Wenn der Ventilöffnungsdruck nicht übereinstimmt, ersetzen Sie die Feder. Eine Wiederverwendung des Steckerstiftes ist nicht zulässig.

Anzugsdrehmomente von Gewindeverbindungen, Nm (kgcm)

- Befestigungsschrauben der Ölpumpe 49,0 - 68,6 (5 - 7)

- Deckelbefestigungsschrauben 39,2 - 54,9 (4 - 5,6)

- Schrauben zur Befestigung des Schlauches an der Pumpe 19,6-24,5 (2-2,5)

- Ölfilterkappen 49,0- 58,8 (5 - 6)

- Filter-Thermoventilstopfen 47,0- 58,8 (4,8 - 6)

- Ablassschrauben für Kappen 24,5-39,2 (2,5-4,0)

- Ölfilter-Befestigungsschrauben 88,2-112,6 (9,0-12,5)

- Befestigungsmutter für Abtriebsrad Ölpumpenantrieb 98.1-117.6 (10-12)

Teileabmessungen und zulässiger Verschleiß, mm

- Zahnraddurchmesser 55,44 - 55,47

- Zulässiger Durchmesser Übersetzung 55,4

- Radialspiel zwischen Zahnradzähnen und Gehäusewand 0,130-0,206

- Zulässiges Radialspiel 0,25

- Ganghöhe 34.913 -34.975

- Zulässige Höhe der Zahnräder 34.900

- Brunnentiefe 35.050–35.089

- Endspalt 0,075–0,176

- Zulässiger Endspalt 0,2

- Rollenzapfendurchmesser 19.920 - 19.899

- Zulässiger Halsdurchmesser 19,85

- Der Durchmesser der Buchsen im Gehäuse für die Wellenhälse beträgt 19,98-19,959

- Zulässiger Durchmesser der Buchsen 20,10

- Achsdurchmesser 19.987 - 20.000

- Zulässiger Achsdurchmesser 19,85

- Durchmesser der angetriebenen Zahnradbuchse 20.040-20.073

- Zulässiger Durchmesser der Buchsen 20.080

- Ventilkolbendurchmesser 15,968-15,941

- Zulässiger Kolbendurchmesser 15,92

- Der Durchmesser des Lochs in der Abdeckung für das Ventil beträgt 16.000-16.027

- Ventilfederkraft komprimiert auf Maß 44 mm, N 60-74

Zur Demontage, Montage und Kontrolle des Ölfilters:

- - das Kühlmittel aus dem Motorkühlsystem ablassen;

- - schrauben Sie die Ablassschrauben von den Kappen ab und lassen Sie das Öl aus dem Filter ab;

- - Trennen Sie die Kühlmittelzufuhr- und -abflussleitungen zum Wärmetauscher;

- - Lösen Sie die fünf Befestigungsschrauben und entfernen Sie den Filter mit dem Wärmetauscher;

- - Die Muttern abschrauben und den Wärmetauscher vom Filter trennen;

- - Schrauben Sie die Kappen vom Gehäuse ab, spülen Sie den inneren Hohlraum mit Dieselkraftstoff aus, prüfen Sie die Unversehrtheit der Dichtungsringe und Druckfedern und ersetzen Sie sie bei Beschädigung.

- - Überprüfen Sie den montierten Filter mit Druckluft (490 kPa) in Wasser auf Undichtigkeiten.

- - Überprüfen Sie den Druck zu Beginn des Öffnens des Bypassventils, der 0,147–0,216 MPa betragen sollte;

- - Überprüfen Sie die Funktionsfähigkeit des Thermoventils zum Umschalten des Wärmetauschers.

Bei einer Öltemperatur von (50-70) °C sollte der Durchfluss durch das Ventil bei einem Druck von 0,147 kPa nicht weniger als 70 l/min und bei einer Temperatur von 100 nicht mehr als 5 l/min betragen. -110 °C.

Bei Bedarf muss der thermische Leistungssensor TS 103-1306090-30 ausgetauscht werden.

Zur Demontage, Montage und Funktionsprüfung des Wasser-Öl-Wärmetauschers:

- - Stopfen an den Ölzufuhrflanschen anbringen und den Ölraum mit einem Wasserdruck von 0,79-0,83 MPa unter Druck setzen. Wenn Lecks festgestellt werden, die Zu- und Abflussverteiler des Wärmetauschers entfernen und den Kern aus dem Gehäuse entnehmen, Ersetzen Sie die Dichtungsringe oder, falls die Rohre beschädigt sind, den Kern.