Das Kühlsystem ist so ausgelegt, dass es optimale thermische Bedingungen für den Motorbetrieb gewährleistet

Das Motorkühlsystem ist flüssig, geschlossen und verfügt über eine Zwangszirkulation des Kühlmittels (Kühlmittels).

Zu den Haupteinheiten und Komponenten des Kühlsystems gehören: ein Kühler, ein Lüfter mit viskoser oder hydraulischer Antriebskupplung, ein Lüftergehäuse, eine Lüfterhaube, ein Wasserkanalgehäuse, eine Wasserpumpe, Thermostate, Kanäle und Verbindungsrohrleitungen. für den Durchfluss von Kühlmittel.

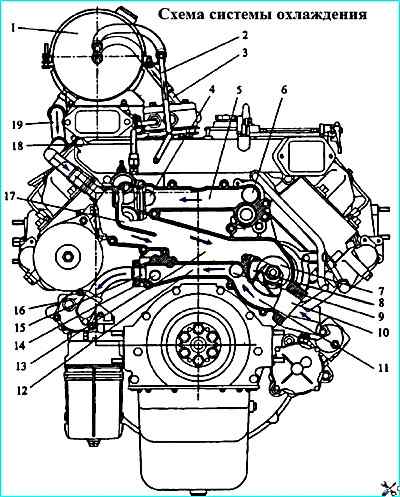

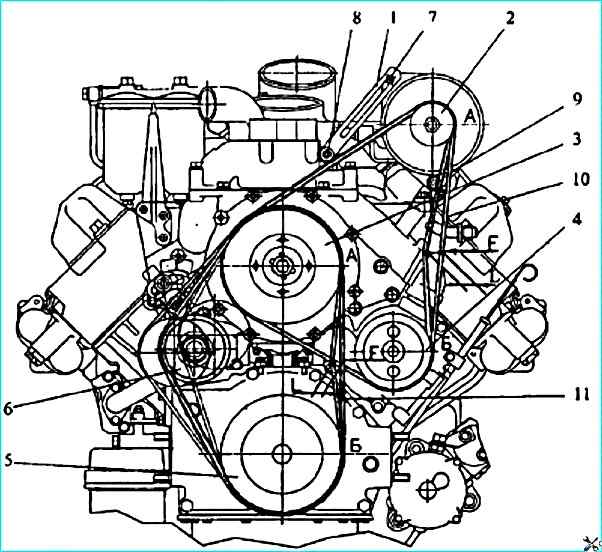

Das Diagramm des Kühlsystems mit einem koaxial zur Kurbelwelle angeordneten Lüfter und einer Viskose-Lüfterantriebskupplung ist in Abbildung 1 dargestellt

Während des Motorbetriebs wird die Kühlmittelzirkulation im System durch die Wasserpumpe 8 gewährleistet.

Diagramm des Kühlsystems: 1 - Ausdehnungsgefäß, 2 - Dampfauslassrohr; 3 Rohr zum Ablassen von Flüssigkeit aus dem Kompressor; 4 Kanal für Flüssigkeitsauslass aus der rechten Zylinderkopfreihe: 5 - Verbindungskanal; 6 - Kanal für den Flüssigkeitsauslass aus der linken Zylinderkopfreihe; 7 - Einlasshohlraum der Wasserpumpe; 8 Wasserpumpe, 9 Kanal für Flüssigkeitszufuhr zur linken Zylinderlaufbuchsenreihe: 10 Kanal für Flüssigkeitszufuhr zur Wasserpumpe vom Kühler; 11 Auslasshohlraum der Wasserpumpe; 12 Verbindungskanal; 13 Bypasskanal vom Wasserkasten zum Wasserpumpeneinlass; 14 Kanal für den Flüssigkeitseintritt in die rechte Zylinderlaufbuchsenreihe; 15 Kanal zum Ablassen von Flüssigkeit in den Ölwärmetauscher; 16 Ölwärmetauscher; 17 - Wasserkasten; 18 Flüssigkeitszufuhrleitung zum Kompressor; 19 Bypassrohr

Das Kühlmittel von Pumpe 8 wird durch Kanal 9 in den Kühlraum der linken Zylinderreihe und durch Kanal 14 in den Kühlraum der rechten Zylinderreihe gepumpt.

Beim Reinigen der Außenflächen der Zylinderlaufbuchsen gelangt das Kühlmittel durch die Löcher in den oberen Passflächen des Zylinderblocks in die Kühlkammern der Zylinderköpfe.

Von den Zylinderköpfen gelangt die erwärmte Flüssigkeit über die Kanäle 4, 5 und 6 in den Wasserkasten des Wasserkanalgehäuses 17, von wo sie je nach Temperatur zum Kühler oder zum Pumpeneinlass geleitet wird.

Ein Teil der Flüssigkeit wird über Kanal 15 in den Ölwärmetauscher 16 abgeleitet, wo Wärme vom Öl auf das Kühlmittel übertragen wird.

Vom Wärmetauscher wird das Kühlmittel zum Wassermantel des Zylinderblocks im Bereich geleitet, in dem sich der vierte Zylinder befindet.

Die Nenntemperatur des Kühlmittels im System beträgt während des Motorbetriebs 75...98 °C.

Der thermische Betrieb des Motors wird automatisch geregelt: durch zwei Thermostate und eine Viskokupplung für den Lüfterantrieb, die die Richtung des Flüssigkeitsflusses und den Betrieb des Lüfters in Abhängigkeit von der Kühlmitteltemperatur am Motorauslass und der Lufttemperatur am Heizkörperauslass.

Das Wasserkanalgehäuse (Abbildung 1) ist aus einer Gusseisenlegierung gegossen und mit Schrauben am vorderen Ende des Zylinderblocks befestigt.

Die Einlass- 7- und Auslasshohlräume 11 der Wasserpumpe, die Verbindungskanäle 5 und 12, die Kanäle 9 und 14, die den Zylinderblock mit Kühlmittel versorgen, die Kanäle 4 und 6, die Kühlmittel aus den Zylinderköpfen ablassen, der Bypasskanal 13, der Kanal 15 Kühlmittel Auslass zum Ölwärmetauscher, Wasserkastenhohlräume 17 zum Einbau von Thermostaten, Kanal 10 Kühlmittelzufuhr zur Wasserpumpe vom Kühler.

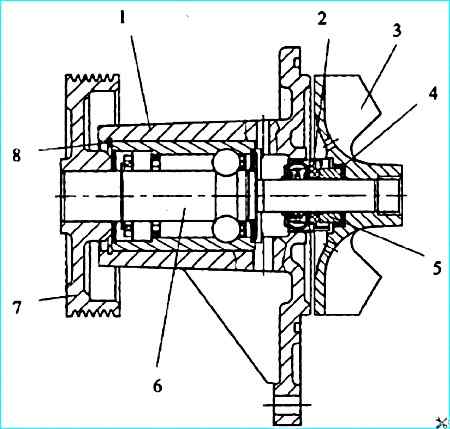

Wasserpumpe: 1 Körper; 2 Öldichtungen; 3 Laufrad; Dichtungsmanschette; 5 Gleitring; 6 - Radialkugellager mit Welle; 7 - Riemenscheibe; 8 - Anlaufring

Bei der Wasserpumpe (Abbildung 2) handelt es sich um eine Kreiselpumpe, die am Körper der Wasserkanäle installiert ist.

In das Gehäuse 1 ist ein radiales zweireihiges Kugelrollenlager mit einer Welle 6 eingepresst.

Die Lagerenden sind beidseitig durch Gummidichtungen geschützt. Das Lager ist werkseitig gefettet

Während des Betriebs muss kein Schmiermittel nachgefüllt werden. Der Anlaufring 8 verhindert, dass sich der Lageraußenring in axialer Richtung bewegt.

Laufrad 3 und Riemenscheibe 7 werden auf die Enden der Lagerwelle aufgepresst.

Die Dichtung 2 ist in den Pumpenkörper eingepresst und ihr Gleitring wird durch eine Feder ständig an den Gleitring 5 gedrückt, der durch die Gummimanschette 4 in das Laufrad eingesetzt ist.

Zwischen Lager und Dichtung befinden sich im Pumpenkörper zwei Löcher: ein unteres und ein oberes.

Die obere Bohrung dient zur Belüftung des Hohlraums zwischen Lager und Dichtung, die untere dient zur Überprüfung der Funktionsfähigkeit der Enddichtung.

Aus der unteren Öffnung austretende Flüssigkeit deutet auf eine fehlerhafte Dichtung hin.

Während des Betriebs müssen beide Löcher sauber sein, da ihre Verstopfung zu ein Lagerschaden.

Wasserpumpendichtung: 1 Außengehäuse; 2 - Manschette; 3 Feder; 4 Innenrahmen; 5 - Außenrahmen; 6 Schleifring

Die Wasserpumpendichtung (Bild 3) besteht aus einem Messing-Außengehäuse 1, in das eine Gummimanschette 2 eingelegt ist

In der Manschette befindet sich eine Feder 3 mit einem inneren 4 und äußeren 5 Rahmen

Die Feder drückt den Gleitring 6

Der Gleitring besteht aus einem hartgepressten Wälzlagerwerkstoff aus Graphit und Blei.

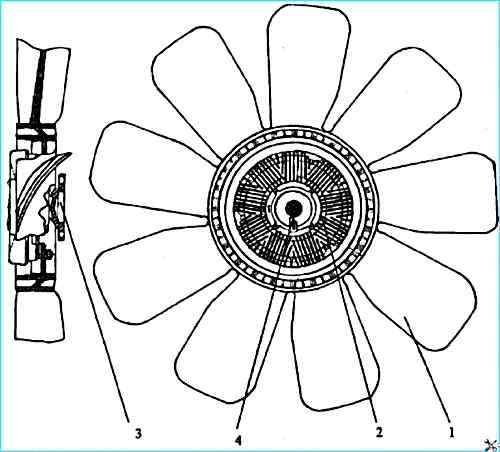

Lüfter und Viskokupplung des Lüfterantriebs (Bild 4).

Lüfter mit Antriebskupplung: 1 Lüfter; 2 Kupplung; 3 Naben; 4 - Thermobimetallspirale

Der Neunblattlüfter 1 mit 660 mm Durchmesser besteht aus glasfaserverstärktem Polyamid, die Lüfternabe 3 besteht aus Metall.

Der Antrieb des Lüfters erfolgt über eine automatisch schaltende Viscokupplung 2, welche mit der Lüfternabe 3 verbunden ist.

Das Funktionsprinzip der Kupplung basiert auf der viskosen Reibung der Flüssigkeit in kleinen Spalten zwischen den angetriebenen und führenden Teilen der Kupplung. Als Arbeitsflüssigkeit wird hochviskoses Silikonöl verwendet.

Die Kupplung ist unlösbar und bedarf im Betrieb keiner Wartung.

Die Kupplung wird eingerückt, wenn die Lufttemperatur am Kühleraustritt auf 61-67 °C ansteigt. Die Funktion der Kupplung wird durch eine Thermo-Bimetall-Spirale 4 gesteuert.

Der Lüfter befindet sich in einer festen ringförmigen Hülle, die starr mit dem Motor verbunden ist

Das Lüftergehäuse und der Lüfterkragen tragen dazu bei, den vom Lüfter durch den Kühler geleiteten Luftdurchsatz zu erhöhen.

Das Lüftergehäuse und die Lüftermanschette sind durch eine U-förmige Gummidichtung verbunden.

Der Kühler ist kupfergelötet, zur Erhöhung der Wärmeübertragung sind die Kühlbänder mit Lamellenperforationen versehen, er ist mit seitlichen Halterungen durch Gummipolster an den Seitenteilen des Rahmens und mit einer unteren Stange am ersten Querträger des Rahmen.

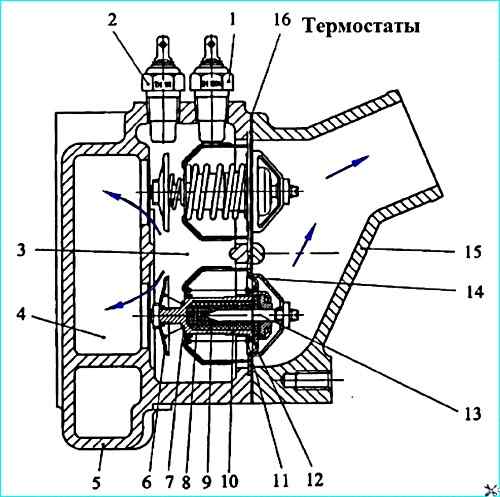

Thermostate: 1 - Temperaturanzeigesensor; 2 Sensoren für Notfall-Überhitzungsalarm; 3 - Kanal für den Flüssigkeitsauslass vom Motor; 4 Kanal zum Umleiten von Flüssigkeit zum Wasserpumpeneinlass: 5 Wasserkasten; 6 - Bypassventil; 7 - Feder des Bypassventils; 8 Gummieinlage; 9 - Füllstoff; 10 Zylinder; 11 Hauptventilfeder; 12 Hauptventil; 13 - Kolben; 14. Gebäude; 15 Wasserleitung; 16 Dichtung

Thermostate (Abbildung 5) ermöglichen es Ihnen, das Aufwärmen eines kalten Motors zu beschleunigen und die Kühlmitteltemperatur durch Änderung des Durchflusses durch den Kühler bei mindestens 75 °C zu halten.

Im Wasserkasten 5 des Wasserkanalgehäuses sind zwei Thermostate mit einer Öffnungsstarttemperatur von (80±2) °C parallel eingebaut.

Wenn die Kühlmitteltemperatur unter 80 °C liegt, wird das Hauptventil 12 durch die Feder 11 gegen den Sitz des Gehäuses 14 gedrückt und blockiert den Durchgang des Kühlmittels in den Kühler.

Bypassventil 6 ist geöffnet und verbindet den Wasserkasten des Wasserkanalgehäuses über Bypasskanal 4 mit dem Einlass der Wasserpumpe.

Wenn die Kühlmitteltemperatur über 80 °C liegt, beginnt der Füllstoff 9 im Zylinder 10 zu schmelzen und vergrößert dabei sein Volumen.

Der Füllstoff besteht aus einer Mischung aus 60 % Ceresin (Petroleumsorte) und 40 % Aluminiumpulver.

Der Druck des expandierenden Füllmaterials wird über den Gummieinsatz 8 auf den Kolben 13 übertragen, der nach außen gedrückt den Zylinder 10 mit dem Hauptventil 12 bewegt und dabei die Feder 11 zusammendrückt.

Zwischen Körper 14 und Ventil 12 öffnet sich ein ringförmiger Durchgang für Kühlmittel in den Kühler.

Erreicht die Kühlmitteltemperatur 93 °C, öffnet das Thermostat vollständig und das Ventil steigt auf eine Höhe von mindestens 8,5 mm.

Gleichzeitig mit dem Öffnen des Hauptventils bewegt sich zusammen mit dem Zylinder das Bypassventil 6, welches die Öffnung im Wasserkasten des Wasserkanalgehäuses verschließt und mit dem Einlass der Wasserpumpe verbindet.

Wenn die Kühlmitteltemperatur auf 80 °C und darunter fällt, kehren die Ventile 12 und 6 unter der Wirkung der Federn 7 und 11 in ihre Ausgangsposition zurück.

Zur Regelung der Kühlmitteltemperatur sind am Wasserkasten des Wasserkanalgehäuses zwei Temperatursensoren 1 und 2 verbaut.

Sensor 1 zeigt die aktuelle Kühlmitteltemperatur im Armaturenbrett an, Sensor 2 dient als Kühlmittelüberhitzungsanzeige.

Wenn die Temperatur auf 98–104 °C ansteigt, leuchtet die Notstopp-Warnleuchte auf der Instrumententafel auf Kühlmittelüberhitzung.

Der Ausgleichsbehälter I (Bild 1) ist bei KAMAZ-Fahrzeugen auf der in Fahrzeugrichtung rechten Seite am Motor verbaut.

Der Ausdehnungsbehälter ist über ein Bypassrohr 19 mit dem Einlassraum der Wasserpumpe 13, über ein Dampfauslassrohr 2 mit dem oberen Behälter des Kühlers und mit dem Rohr zum Ablassen von Flüssigkeit aus dem Kompressor 3 verbunden.

Der Ausgleichsbehälter dient zum Ausgleich von Volumenänderungen des Kühlmittels bei Ausdehnung durch Erwärmung und ermöglicht zudem die Kontrolle des Füllgrads des Kühlsystems sowie die Entfernung von Luft und Dampf aus dem Kühlsystem.

Der Ausgleichsbehälter besteht aus transluzentem Propylen-Copolymer.

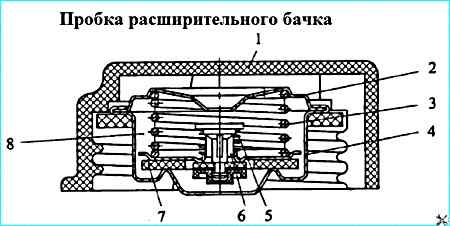

Ausgleichsbehälterstopfen: 1 - Stopfenkörper; 2- Auslassventil-Federplatte; 3 – Auslassventilfeder; 4 Auslassventilsitz; 5 Einlassventilfeder; 6 Einlassventilbaugruppe; 7 Auslassventildichtung; 8 - Ventilblock

Der Ausgleichsbehälterdeckel (Abbildung 6) mit Einlassventilen 6 (Luft) und Auslassventilen (Dampf) wird auf den Behälterhals geschraubt.

Die Auslass- und Einlassventile sind im Ventilblock 8 zusammengefasst. Der Ventilblock ist nicht trennbar.

Das Auslassventil, belastet durch die Feder 3, hält einen Überdruck von 65 kPa (0,65 kgf/cm 2) im Kühlsystem aufrecht, das Einlassventil 6, belastet durch eine schwächere Feder 5, verhindert die Entstehung eines Vakuums im System beim Abkühlen des Motors.

Das Einlassventil öffnet und verbindet das Kühlsystem mit der Umgebung, wenn das Vakuum im Kühlsystem 1–13 kPa (0,01–0,13 kgf/cm 2) beträgt.

Das Befüllen des Motors mit Kühlmittel erfolgt über den Einfüllstutzen des Ausgleichsbehälters. Vor dem Befüllen des Kühlsystems muss zunächst der Heizungshahn geöffnet werden.

Zum Ablassen des Kühlmittels öffnen Sie die Ablassventile am unteren Krümmer der Wasserleitung, des Wärmetauschers und der Pumpeneinheit des Vorwärmers und schrauben den Deckel des Ausgleichsbehälters ab.

Das Öffnen des Ausgleichsbehälterdeckels bei heißem Motor ist nicht zulässig, da hierbei heißes Kühlmittel und Dampf aus dem Ausgleichsbehälterhals austreten können.

Ein Betrieb des Fahrzeugs ohne Ausgleichsbehälterdeckel ist nicht zulässig.

Diagramm zur Überprüfung der Spannung der Antriebsriemen von Generator und Wasserpumpe mit dem entlang der Kurbelwellenachse angeordneten Lüfter: 1 Wasserpumpenriemenscheibe; 2- Keilrippenriemen; 3 Kurbelwellenriemenscheibe; 4 - Spannrolle; 5,8,11 Bolzen; 6, 7, 10 Nüsse; 9 Generatorriemenscheibe. F= 44,1 ± 5 H (4,5 ± 0,5 kgf).

Die Spannung (Abbildung 7) des Poly-V-Riemens 2 des Generator- und Wasserpumpenantriebs bei Motoren mit einem entlang der Kurbelwellenachse angeordneten Lüfter ist wie folgt einzustellen:

- - Schraube 11 der hinteren Pfote des Generators, Mutter 10 der vorderen Pfote des Generators, Schraube 8 der Generatorstange, Schraube 5 der Spannschraube lösen;

- - durch Verschieben der Mutter 6 für die erforderliche Riemenspannung sorgen; Mit Mutter 7 die Position des Generators fixieren;

- - Schrauben 5, 8 und 11 festziehen, Mutter 10 festziehen.

Nach der Einstellung die Spannung prüfen:

- - Ein richtig gespannter Riemen 2 sollte, wenn er mit einer Kraft von 44,1 ± 5 N (4,5 ± 0,5 kgf) auf die Mitte des größten Astes gedrückt wird, eine Durchbiegung von - 6...10 mm aufweisen.

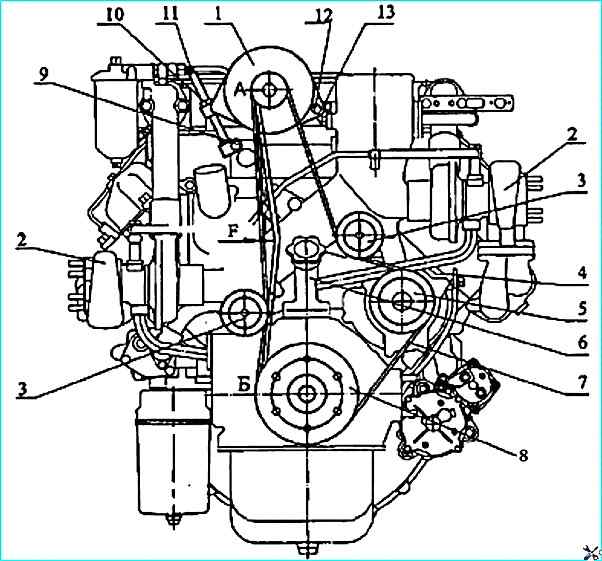

Motorkonfiguration mit Flüssigkeitskupplung

Bei Fahrzeugen mit Motorhaube kann der Motor mit einer 325 mm über der Kurbelwellenachse angeordneten Flüssigkeitskupplung zum Antrieb des Lüfters ausgestattet werden.

Das Systembetriebsdiagramm ähnelt dem oben beschriebenen; die Konstruktionsmerkmale einer solchen Motorbaugruppe und ihrer Komponenten sind in den Abbildungen 8, 9, 10 und 11 sichtbar.

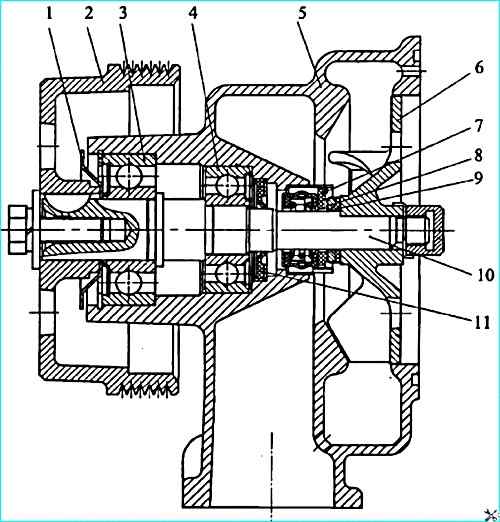

Flüssigkeitskupplung für Lüfterantrieb (Abbildung 8)

Flüssigkeitskupplung für Lüfterantrieb: 1 Lüfternabe; 2 – Riemenscheibenwelle; 3 - Manschette 740.1318166-01; 4 Riemenscheibe; 5 Lagergehäuse; 6 Karosseriehalterung; 7 Antriebsradgehäuse; 8 Lager 204; 9 - Lager 207A; 10 Siegel; 11 Halterung Gehäusedeckel; 12 - angetriebenes Rad; 13 Abflussrohr; 14 Antriebsrad; 15 Lager 114; 16 Lager 305; 17 Manschette 740.1318186-01; 18 - angetriebene Radwelle

Um die optimalen thermischen Bedingungen des Motors aufrechtzuerhalten und Kraftstoff zu sparen, wird der Lüfter über eine Flüssigkeitskupplung angetrieben, die je nach Flüssigkeitstemperatur im Motorkühlsystem automatisch ein- und ausgeschaltet wird Kalb.

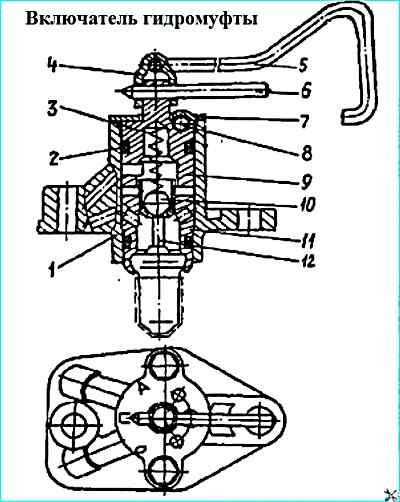

Fluidkupplungsschalter: 1 - Schaltergehäuse; 2 Dichtring; 3 - Frühling; 4 - Gabel; 5 Schub; 6 Getriebehebel; 7 - Abdeckung; 8 - Befestigungskugel; 9 Kork; 10 - Ball; 11 - Wärmeleistungsventil; 12 - Stange

Die Lüfterdrehzahl hängt von der Ölmenge ab, die durch den Schalter in die Flüssigkeitskupplung gelangt (Abbildung 9).

Es ist an der Vorderseite des Motors an der Leitung montiert, die die rechte Zylinderreihe mit Kühlmittel versorgt.

Mit der Stange 5 kann der Stecker 9 in drei Positionen installiert werden, die durch Markierungen auf dem Körper angezeigt werden:

- - Stellung O (ganz links) - der Lüfter ist unabhängig von der Kühlmitteltemperatur ausgeschaltet;

- - Stellung P (Mitte) - der Lüfter läuft ständig, unabhängig von der Kühlmitteltemperatur;

- - Position A (ganz rechts) - der Ventilator arbeitet im Automatikbetrieb (Hauptbetrieb).

Wenn die Kühlmitteltemperatur auf 85...90 °C ansteigt, bewegt die Stange 12 des Wärmekraftventils 11 die Kugel 10. Durch die kommunizierenden Hohlräume des Schalters wird Öl in den Hohlraum der Flüssigkeitskupplung geleitet.

Dann gelangt das Öl durch die Kanäle in der Antriebswelle in den Zwischenraum zwischen den Schaufelblättern und schaltet den Ventilator ein; das Öl aus den Arbeitsräumen der Räder läuft durch die Löcher im Gehäuse ab.

Wenn die Kühlmitteltemperatur unter 85 °C fällt, schließt Kugel 10 unter der Wirkung der Rückstellfeder 3 die Öffnung im Ventil 11 und schaltet den Lüfter ab.

Dadurch wird die optimale Motortemperatur aufrechterhalten und der Stromverbrauch für den Lüfterantrieb reduziert.

Wenn der Flüssigkeitskupplungsschalter während des Betriebs im Automatikmodus (gekennzeichnet durch Überhitzung des Motors) ausfällt, schalten Sie den Lüfter zwangsweise ein, indem Sie den Stecker 9 auf die Position „P“ stellen, und beheben Sie bei der ersten Gelegenheit die Fehlfunktion des Schalters.

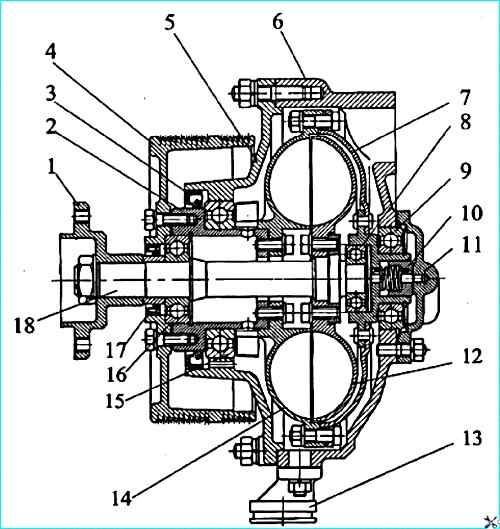

Wasserpumpe: 1 Staubabweiser; 2- Riemenscheibe; 3 - Lager 1160305; 4 - Lager 1160304; 5 - Körper; 6 Laufrad; 7 - Öldichtung; 8 - Druckring; 9 - Dichtring; 10 Walze; 11 Manschette

Bei Motoren mit Flüssigkeitskupplung (Abbildung 10) handelt es sich um eine Kreiselpumpe, die vorne links am Zylinderblock montiert ist.

Welle 10 rotiert in Lager 3 und 4 mit einseitiger Gummidichtung.

Zum zusätzlichen Schutz gegen das Eindringen von Kühlmittel in die Lager ist eine Gummimanschette 11 verbaut.

Dichtung 7 verhindert das Austreten von Kühlmittel aus dem Pumpenhohlraum. Die Dichtung ist in den Pumpenkörper 5 eingepresst und ihr Graphitring wird durch eine Feder ständig gegen den Druckstahlring 8 gedrückt.

Zwischen Anlaufring und Laufrad 6 ist ein Gummidichtring 9 in einem dünnwandigen Messinggehäuse eingebaut.

Die hochwertige Fertigung der Graphitenden und Anlaufringe gewährleistet eine zuverlässige Kontaktabdichtung des Pumpenhohlraums.

Der Hohlraum zwischen den Lagern ist mit dem Fett „Litol-24“ gefüllt, das während des Betriebs (bei TO-2) regelmäßig mit einem Pressöler nachgefüllt werden muss, bis es aus der Kontrollöffnung austritt.

Um die Funktionsfähigkeit der Gleitringdichtung zu prüfen, befindet sich im Pumpenkörper eine Ablassbohrung.

Ein merkliches Austreten von Flüssigkeit durch dieses Loch deutet auf eine fehlerhafte Pumpendichtung hin.

Ein Verstopfen der Bohrung ist nicht zulässig, da dies zum Ausfall der Lager führt.

Ein Axiallüfter aus Metall mit acht Flügeln und einem Durchmesser von 660 mm ist mit vier Schrauben an der Lüfternabe 1 der Abtriebswelle der Flüssigkeitskupplung befestigt (Abbildung 8).

Diagramm zur Überprüfung der Riemenspannung bei Motoren mit Flüssigkeitskupplung: 1 - Generatorbalken; 2- Generatorriemenscheibe; 3 hydraulische Kupplungsscheiben; 4 - Riemenscheibe der Wasserpumpe; 5 Kurbelwellenriemenscheibe; 6 Spannrolle; 7, 8 - Befestigungsschrauben der Generatorstange; 9 Generatorbefestigungsmutter; 10 Antriebsriemen für Generator und Wasserpumpe; 11 Antriebsriemen für hydraulische Kupplung. Beim Aufbringen einer Kraft F = (44,1 ± 5) H (4,5 ± 0,5) kgf) auf die Mitte des „AB“-Zweiges des Riemens sollte die Durchbiegung „L“ 6-10 mm betragen

Die Einstellung der Spannung des Keilrippenriemens für Motoren mit einem über der Kurbelwellenachse angeordneten Lüfter ist in Abbildung 11 dargestellt.

Die Spannung des Antriebsriemens 11 der Hydraulikkupplung wird durch Verschieben der Spannrolle 6 eingestellt.

Den Riemen 10 des Generatorantriebs und der Wasserpumpe spannen Sie wie folgt:

- - geschwächt Mutter 9 der Generatorhalterung festziehen;

- - Lösen Sie die Schrauben 7 und 8, mit denen die Generatorstange befestigt ist.

- - Nachdem Sie den Generator bewegt haben, spannen Sie den Riemen;

- - Mutter 9, Schrauben 7 und 8 festziehen.

Nach der Einstellung die Spannung prüfen:

- - Ein richtig gespannter Riemen sollte eine Durchbiegung von -6...10 mm aufweisen, wenn er mit einer Kraft von 44,1±5 N (4,5±0,5 kgf) auf die Mitte des größten Astes gedrückt wird.

Frontansicht des Motors 740.30-260 (Buskonfiguration): 1 - Generator; 2 - Turbolader; 3 Führungsrolle; 4 - Ölstandsanzeige; 5 Wasserpumpenriemenscheibe; 6 – Öleinfüllrohr; 7 Keilrippenriemen; 8 - Kurbelwellenriemenscheibe; 9, 13 - Bolzen; 10, 12 Nüsse; 11 Zugbolzen

Die Einstellung der Spannung des Keilrippenriemens für die Motoren 740.30-260 des Busaggregats (Abbildung 12) erfolgt durch Ändern der Position des Generators I in der folgenden Reihenfolge:

- - Schrauben 9, 13, Kontermutter 10 und Mutter 12 lösen;

- - Generator 1 mit Spannbolzen 11 verschieben;

- - Schrauben 9, 13, Kontermutter 10 und Mutter 12 festziehen.

Nach der Einstellung die Spannung prüfen:

- - Ein richtig gespannter Riemen sollte eine Durchbiegung von -6...10 mm aufweisen, wenn er mit einer Kraft von 44,1±5 N (4,5±0,5 kgf) auf die Mitte des größten Astes gedrückt wird.