Mecanismo de manivela de los motores KAMAZ 740.11-240, 740.13-260, 740.14-300, 740.11-3902007 RE:

El cigüeñal está fabricado en acero de alta calidad y tiene cinco muñones principales y cuatro de biela, endurecidos mediante corriente de alta frecuencia, que están conectados entre sí mediante carriles y se acoplan con ellos mediante filetes de transición

Para una alternancia uniforme de las carreras de trabajo, los muñones de la biela del cigüeñal están colocados en un ángulo de 90°.

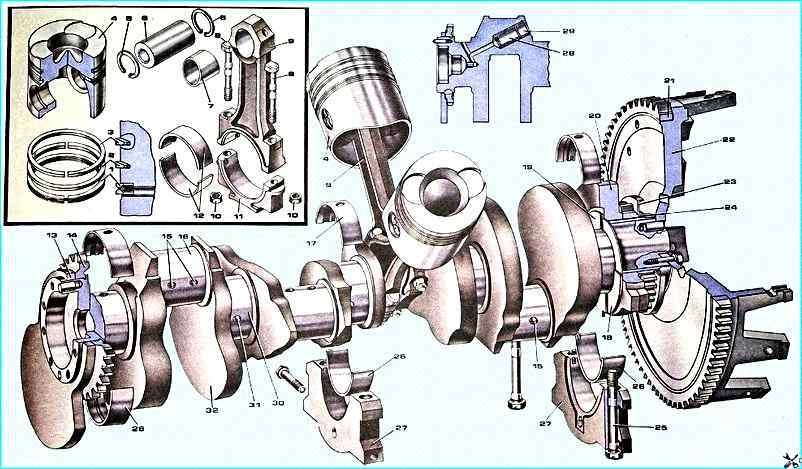

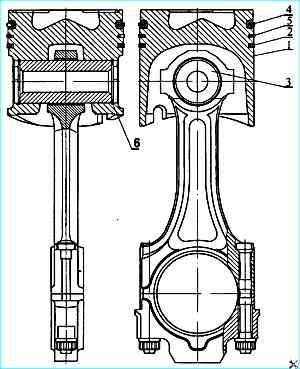

Mecanismo de manivela: 1 anillo de pistón rascador de aceite; 2, 3 - anillos de pistón de compresión; 4 - pistón; 6 - pasador del pistón; 7 - casquillo de cabeza superior de biela; 8 - perno de fijación de la tapa de la biela; 9 - biela; 10 - nuez; 11 - tapa de biela; 12 - camisas de culata inferior de biela; 13 - contrapeso delantero; 14 - engranaje principal del accionamiento de la bomba de aceite; 15 canales para lubricación de cojinetes de biela; 16 muñón de biela del cigüeñal; 17 cojinete superior; 18 - medio anillo inferior del cojinete de empuje; 19 - medio anillo superior del cojinete de empuje; 20 contrapeso trasero; 21 - corona dentada del volante; 22 - volante 23 - deflector de aceite trasero; 24 - engranaje de distribución; 25 - perno de montaje de la tapa del cojinete principal; 26 - casquillo del cojinete inferior; 27 - tapa del cojinete principal; 28 - casquillo; 29 - enchufe; 30 - muñón principal del cigüeñal; 31 - canal para lubricación del cojinete principal; 32 - cigüeñal

A cada muñequilla se unen dos bielas: una para el banco de cilindros derecho y otra para el izquierdo.

El aceite se suministra a los muñones de la biela desde los orificios en los muñones principales a través de orificios rectos.

Para equilibrar las fuerzas de inercia y reducir las vibraciones, el cigüeñal tiene seis contrapesos estampados junto con las mejillas del cigüeñal.

Además de los contrapesos principales, hay dos contrapesos extraíbles adicionales, presionados sobre el eje, y su posición angular con respecto al cigüeñal está determinada por llaves.

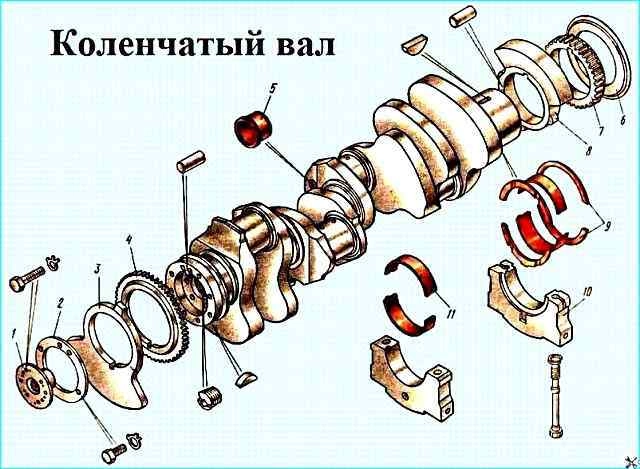

Cigüeñal: 1 - semiacoplamiento de toma de fuerza; 2- arandela de seguridad de la punta del cigüeñal; 3 - contrapeso delantero; 4 - engranaje principal del accionamiento de la bomba de aceite; 5- enchufe; 6 - deflector de aceite trasero; 7 - engranaje de distribución; 8 - contrapeso trasero; 9 - semianillos del cojinete de empuje del cigüeñal; 10 - tapa del cojinete principal del cigüeñal; 11 - Cojinete principal del cigüeñal

Se presiona un cojinete de bolas en el orificio del contrapunto del cigüeñal.

En la cavidad de la punta delantera del cigüeñal se atornilla un surtidor 8. A través de cuyo orificio calibrado se lubrica el eje estriado de la toma de fuerza para accionar el acoplamiento hidráulico.

El cigüeñal está asegurado contra el movimiento axial por dos semianillos superiores y dos semianillos inferiores instalados en las ranuras del cojinete principal trasero del bloque de cilindros, de modo que el lado con las ranuras está adyacente a los extremos de empuje del eje.

El engranaje impulsor de la bomba de aceite y el piñón impulsor del árbol de levas están montados en los extremos delantero y trasero del cigüeñal.

El extremo trasero del cigüeñal tiene ocho orificios roscados para los pernos de montaje del volante, el extremo delantero del cigüeñal tiene ocho orificios para montar el amortiguador de vibraciones.

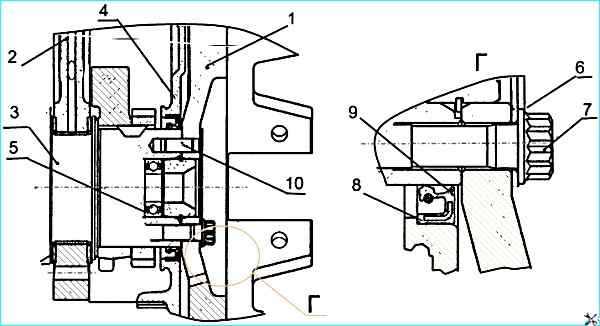

Montaje del volante y del sello del cigüeñal: 1 - volante; Bloque de 2 cilindros; 3 - cigüeñal; 4 - carcasa del volante; 5 - cojinete del eje primario de la caja de cambios; 6 - arandela; 7 - perno de montaje del volante; 8 - sello del cigüeñal; 9 - cubierta antipolvo del puño; 10 - Pasador de montaje del volante

El cigüeñal está sellado mediante un manguito de goma 8 (Fig. 3), con un elemento de sellado adicional: una funda 9.

El manguito se encuentra en la carcasa del volante 4.

El manguito está fabricado con caucho fluorado mediante la tecnología de formación del borde de sellado de trabajo directamente en el molde de prensa.

Diámetros de muñones del cigüeñal:

- - indígena 95±0,011 mm;

- - biela 80±0,0095 mm.

Existen ocho tamaños de revestimientos de reparación para la restauración del motor.

Bujes 7405.1005170 P0. 7405.1005171 P0. 7405.1005058 P0 se utilizan para restaurar motores sin rectificar el cigüeñal.

Si es necesario, se pulen los muñones del cigüeñal.

Tolerancias para los diámetros de muñones del cigüeñal y orificios del bloque de cilindros y los agujeros en la cabeza de la biela inferior durante las reparaciones del motor deben ser los mismos que las dimensiones nominales de los motores nuevos.

Los cojinetes principal y de biela están fabricados con cinta de acero recubierta de una capa de bronce al plomo de 0,3 mm de espesor, una capa de aleación de plomo y estaño de 0,022 mm de espesor y una capa de estaño de 0,003 mm de espesor.

Las carcasas de los cojinetes principales superior e inferior no son intercambiables.

El revestimiento superior tiene un orificio para suministrar aceite y una ranura para distribuirlo.

Ambos 4 revestimientos de cabeza de biela inferiores son intercambiables.

Los revestimientos están asegurados contra la rotación y el desplazamiento lateral mediante salientes (bigotes) que entran en las ranuras previstas en los lechos de los bloques, las tapas de los cojinetes y los lechos de las bielas.

Los cojinetes presentan diferencias de diseño orientadas a aumentar su rendimiento al forzar el motor con turbocompresor, mientras que el marcado de los cojinetes se ha cambiado a 7405.1004058 (biela), 7405.1005170 y 7405.1005171 (principal).

Por lo tanto, al realizar el mantenimiento, no se recomienda reemplazar las camisas por otras marcadas con número de serie 740.100.., ya que esto reducirá significativamente la vida útil del motor.

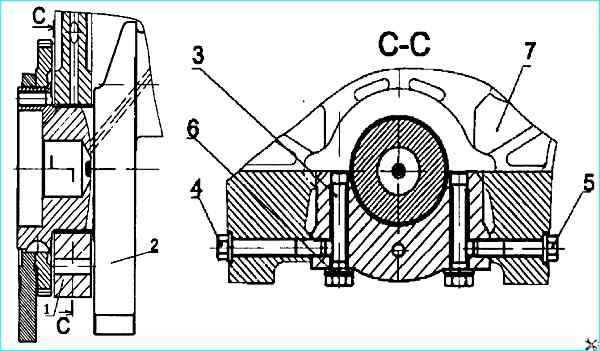

Las tapas de los cojinetes principales (Fig. 4) están hechas de hierro fundido de alta resistencia de grado VCh50.

Las cubiertas se fijan mediante tirantes verticales y horizontales 3, 4, 5, que se aprietan según un patrón específico con un par especificado.

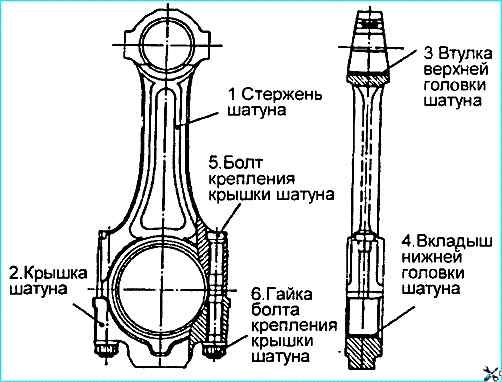

La biela (Fig. 5) es de acero, forjada, la biela I tiene sección en I.

La cabeza superior de la biela no es separable, la inferior está realizada con un conector recto y plano.

La biela se mecaniza finalmente junto con la tapa 2. Por lo tanto, las tapas de biela no son intercambiables.

En la cabeza superior de la biela se presiona un buje de acero y bronce 3, y en la cabeza inferior se instalan revestimientos reemplazables 4.

La tapa de la cabeza de la biela inferior está asegurada con tuercas 6, atornilladas a los pernos 5, previamente presionados en el eje de la biela.

El apriete de los tornillos de la biela se realiza según el diagrama.

La tapa y la biela están marcadas con marcas de emparejamiento: números de serie de tres dígitos.

Además, el número de serie del cilindro está estampado en la tapa de la biela.

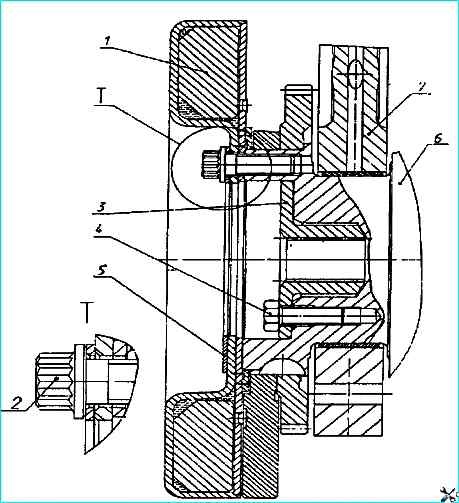

El volante 1 (Fig. 6) está fijado con ocho pernos 7 (Fig. 3), hechos de acero de aleación con una cabeza de doce lados, en el extremo trasero del cigüeñal y está fijado con precisión con dos pasadores 10 y un Manguito de montaje 3 (Fig. 6).

Para evitar dañar la superficie del volante, se instala una arandela 6 debajo de las cabezas de los tornillos (Fig. 3).

Sobre la superficie cilíndrica mecanizada del volante se presiona un anillo dentado 2, con el que engrana el engranaje de arranque al poner en marcha el motor (fig. 6).

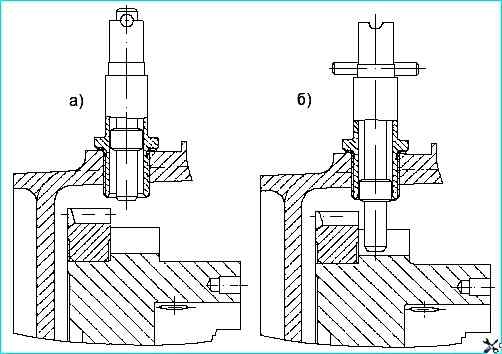

Posiciones de la manija de bloqueo del volante: a) durante el funcionamiento; b) al ajustar en acoplamiento con el volante

Al realizar trabajos de ajuste para fijar el ángulo de avance de la inyección de combustible y los valores de las holguras térmicas en las válvulas, el volante se fija mediante una abrazadera (Fig. 7).

El diseño tiene las siguientes diferencias principales con respecto al de serie:

- - se ha modificado el ángulo de la ranura para el retenedor en la superficie exterior del volante;

- - Se ha aumentado el diámetro del orificio para acomodar la arandela para los pernos de montaje del volante.

Los motores en cuestión pueden estar equipados con diferentes tipos de embragues.

En la figura 6 El volante muestra el volante del embrague de diafragma.

Instalación del amortiguador de vibraciones del cigüeñal: 1 - amortiguador; 2 - perno de montaje del amortiguador; 3 - semiacoplamiento de toma de fuerza; 4 - perno de fijación del medio acoplamiento; 5- arandela; 6 - cigüeñal 7 - bloque de cilindros

El amortiguador de vibraciones torsionales está fijado con ocho pernos 2 (Fig. 8) en la punta delantera del cigüeñal.

Para evitar dañar la superficie del cuerpo del amortiguador, se instala una arandela 5 debajo de los pernos.

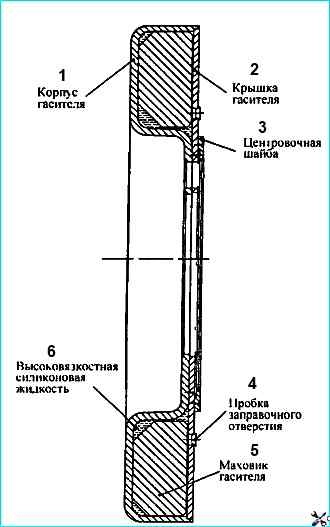

El amortiguador consta de una carcasa (ver Figura 7) en la que se instala un volante con un hueco.

El exterior del cuerpo del amortiguador está cubierto con una tapa. La estanqueidad se asegura mediante el enrollado (soldadura) a lo largo de la unión del cuerpo del amortiguador y la tapa.

Entre el cuerpo del amortiguador y el volante hay un fluido de silicona de alta viscosidad, dosificado antes de soldar la tapa

El centrado del amortiguador se realiza mediante una arandela soldada al cuerpo (Fig. 8).

Las vibraciones torsionales del cigüeñal se amortiguan frenando el cuerpo del amortiguador, fijado al morro del cigüeñal, respecto al volante en un entorno de fluido de silicona.

En este caso, la energía de frenado se libera en forma de calor.

Al realizar trabajos de reparación, está estrictamente prohibido deformar el cuerpo y la tapa del amortiguador.

Un amortiguador con el cuerpo o la tapa deformados no es adecuado para su uso posterior.

El pistón 1 (Fig. 9) está fabricado en aleación de aluminio con un inserto de hierro fundido resistente al desgaste debajo del anillo de compresión superior.

La cabeza del pistón tiene una cámara de combustión toroidal con un desplazador en la parte central, que está desplazado con respecto al eje del pistón respecto de los huecos para las válvulas en 5 mm.

La superficie lateral tiene una forma compleja de barril ovalado con un descenso en el área de los orificios para el pasador del pistón.

La falda tiene un revestimiento de grafito.

En su parte inferior se realiza una ranura que, si se monta correctamente, elimina el contacto entre el pistón y la boquilla de enfriamiento cuando está en PMI.

El pistón está equipado con tres anillos, dos anillos de compresión y un anillo rascador de aceite.

Su característica distintiva es la reducida distancia desde el fondo hasta el extremo inferior de la ranura superior, que es de 17 mm.

Para garantizar la eficiencia del combustible y el rendimiento ambiental, los motores utilizan una selección selectiva de pistones para cada cilindro en función de la distancia desde el eje del pasador del pistón hasta la parte inferior.

Según el parámetro especificado, los pistones se dividen en cuatro grupos: 10, 20, 30 y 40. Cada grupo posterior difiere del anterior en 0,11 mm.

Los pistones suministrados como repuestos son de altísima altura, por lo tanto, para evitar un posible contacto entre ellos y las culatas en caso de sustitución, es necesario controlar el juego de los pistones.

Si el espacio entre el pistón y la culata después de apretar los tornillos de su fijación es inferior a 0,87 mm, es necesario recortar la parte inferior del pistón en la cantidad que falta para alcanzar este valor.

Los pistones de los motores 740.11, 740.13 y 740.14 se diferencian entre sí por la forma de las ranuras para los anillos de compresión superiores y rascadores de aceite.

No está permitida la instalación de pistones de motores KAMAZ 740.10 y 7403.10. Se permite instalar pistones con aros de pistón de los motores 740.13 y 740.14 en el motor 740.11.

Los anillos de compresión (Fig. Pistón con anillos ensamblados con biela) están hechos de hierro fundido de alta resistencia, y los anillos rascadores de aceite están hechos de hierro fundido gris.

En el motor 740.11, la forma de la sección transversal de los anillos de compresión es un trapezoide de un solo lado; durante la instalación, el extremo inclinado con la marca “superior” debe ubicarse en el lado inferior del pistón.

En los motores 740.13 y 740.14, el anillo de compresión superior tiene la forma de una sección trapezoidal de doble cara con una muesca en el extremo superior, que debe ubicarse en el lado inferior del pistón.

La superficie de trabajo del anillo de compresión superior 4 está recubierta de molibdeno y tiene forma de barril.

La superficie de trabajo del segundo anillo de compresión 5 y del anillo rascador de aceite 2 está recubierta de cromo.

Su forma en el segundo anillo es la de un cono con una pendiente hacia el extremo inferior, debido a esta característica el anillo fue llamado "minuto".

Los anillos diminutos se utilizan para reducir el consumo de petróleo en las plantas de carbón ar, no se permite su instalación en la ranura superior.

Anillo rascador de aceite tipo caja con expansor de resorte, con paso de vueltas variable y superficie exterior rectificada.

La parte media del expansor con un paso de rosca más pequeño cuando se instala en el pistón debe ubicarse en el anillo de bloqueo.

En el motor 740.11 la altura del anillo es de 5 mm, y en los motores 740.13 y 740.14 la altura del anillo es de 4 mm.

La instalación de anillos de pistón de otros modelos de motores KAMAZ puede provocar un mayor consumo de aceite debido al desgaste.

Para eliminar la posibilidad de utilizar piezas no intercambiables del grupo cilindro-pistón durante los trabajos de reparación, se recomienda utilizar kits de reparación:

- - 7405.1000128-42 - para motor 740.11-240; - 740.13.1000128 y 740.30-1000128 - para motores 740.13-260 y 740.14-300.

El kit de reparación incluye:

- - pistón;

- - anillos de pistón;

- - pasador del pistón;

- - anillos de retención del pasador del pistón

- - camisa del cilindro;

- - anillos de sellado de camisas de cilindros.

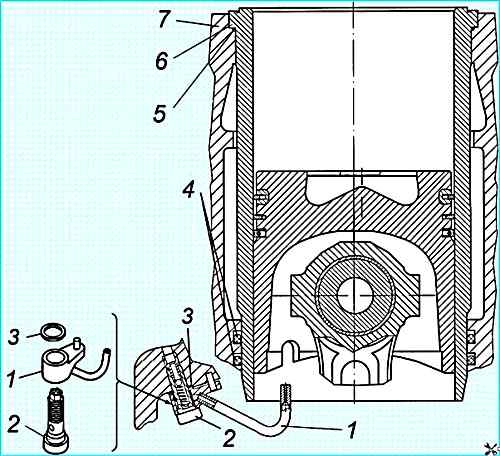

Camisa de cilindro con boquilla de enfriamiento del pistón: 1 - tubo de boquilla; Conjunto de válvula de boquilla de enfriamiento de 2 pistones; 3- junta de estanqueidad; 4 - anillo de sellado del manguito inferior; 5 - anillo de sellado superior; 6 - camisa de cilindro; 7 - bloque-carter

Las boquillas de enfriamiento (Fig. Instalación de la boquilla de enfriamiento del pistón y de la camisa del cilindro) están instaladas en la parte del cárter del bloque de cilindros y proporcionan suministro de aceite desde la línea de aceite principal cuando la presión en ella alcanza 0,8 - 1,2 kg/cm 2 (la válvula ubicada en cada uno de los inyectores está ajustada a esta presión) en la cavidad interna de los pistones.

Al montar el motor es necesario comprobar la posición correcta del tubo inyector con respecto a la camisa del cilindro y al pistón. No se permite el contacto con el pistón.

El pistón y la biela (Fig. 9) están conectados por un pasador flotante 3, su movimiento axial está limitado por anillos de retención 6.

El pasador está hecho de acero al cromo-níquel, el diámetro del orificio es de 22 mm.

No se permite el uso de pasadores con un orificio de 25 mm, ya que altera el equilibrio del motor.