Кривошипно-шатунний механізм двигунів КАМАЗ 740.11-240, 740.13-260, 740.14-300, 740.11-3902007 РЕ:

Колінчастий вал виготовлений з високоякісної сталі і має п'ять корінних та чотири шатунні шийки, загартованих ТВЧ, які пов'язані між собою щоками та сполучаються з ними перехідними жолобниками

Для рівномірного чергування робочих ходів розташування шатунних шийок колінчастого валу виконано під кутом 90°.

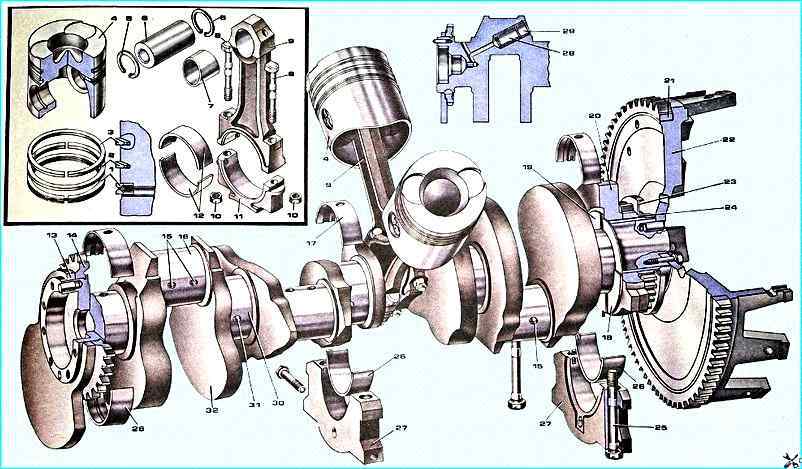

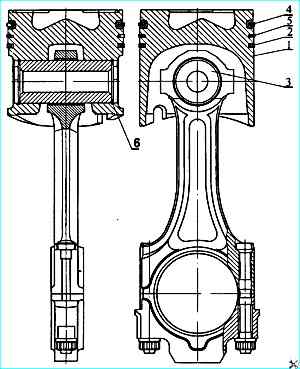

Кривошипно-шатунний механізм: 1 маслознімне поршневе кільце; 2, 3 - компресійні поршневі кільця; 4 – поршень; 6 - поршневий палець; 7 – втулка верхньої головки шатуна; 8 – болт кріплення кришки шатуна; 9 – шатун; 10 – гайка; 11 – кришка шатуна; 12 - вкладки нижньої головки шатуна; 13 - передня противага; 14 - провідна шестерня приводу маслонасосу; 15 канали для змащення шатунного підшипника; 16 шатунна шийка колінчастого валу; 17 верхній вкладиш підшипника; 18 - нижнє півкільце завзятого підшипника; 19 - верхнє півкільце завзятого підшипника; 20 задня противага; 21 - зубчастий вінець маховика; 22 - маховик 23 - задній масловідбивач; 24 – розподільна шестерня; 25 - болт кріплення кришки корінного підшипника; 26 - нижня вкладка підшипника; 27 - кришка корінного підшипника; 28 – втулка; 29 - заглушка; 30 - корінна шийка колінчастого валу; 31 - канал для змащення корінного підшипника; 32 - колінчастий вал

До кожної шатунної шийки приєднуються два шатуни: один для правого та один для лівого рядів циліндрів.

Підведення масла до шатунних шийок здійснюється від отворів у корінних шийках прямими отворами.

Для врівноваження сил інерції та зменшення вібрацій колінчастий вал має шість противаг, відштампованих разом із щоками колінчастого валу.

Крім основних противаг, є дві додаткові знімні противаги і, напресовані на вал, при цьому їх кутове розташування щодо колінчастого валу визначається шпонками.

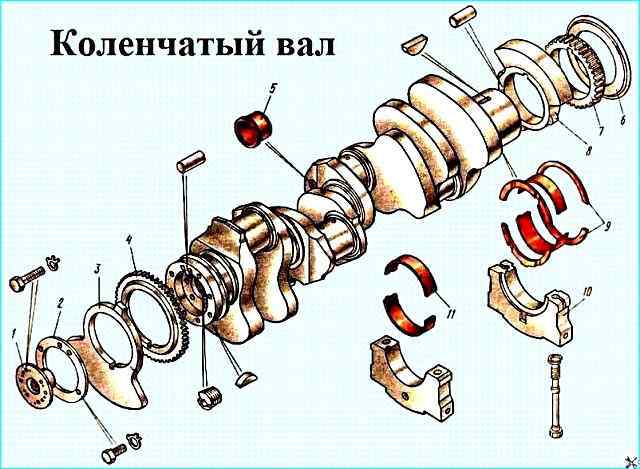

Колінчастий вал: 1 - напівмуфта відбору потужності; 2 - стопорна шайба носка колінчастого валу; 3 - передня противага; 4 - провідна шестерня приводу маслонасосу; 5-заглушка; 6 - задній масловідбивач; 7 – розподільна шестерня; 8 - задня противага; 9 - півкільця завзятого підшипника колінчастого валу; 10 - кришка корінного підшипника колінчастого валу; 11 - вкладиш корінного підшипника колінчастого валу

У розточку хвостовика колінчастого валу запресовано кульковий підшипник.

У порожнину переднього носка колінчастого валу ввернуть жиклер 8. через калібрований отвір якого здійснюється мастило шліцевого валика відбору потужності на привід гідромуфти.

Від осьових переміщень колінчастий вал зафіксований двома верхніми півкільцями та двома нижніми півкільцями, встановленими в проточках задньої корінної опори блоку циліндрів, так що сторона з канавками прилягає до завзятих торців валу.

На передньому та задньому носках колінчастого валу встановлені шестерня приводу масляного насоса та провідна шестерня приводу розподільчого валу.

Задній торець колінчастого валу має вісім різьбових отворів для болтів кріплення маховика, передня шкарпетка колінчастого валу має вісім отворів для кріплення гасника крутильних коливань.

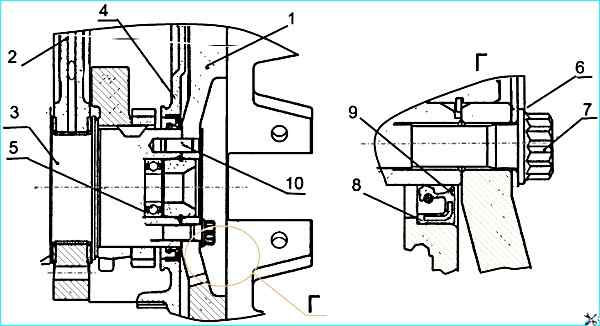

Установка маховика та манжети ущільнення колінчастого валу: 1 - маховик; 2 – блок циліндрів; 3 - колінчастий вал; 4 – картер маховика; 5 – підшипник первинного валу коробки передач; 6 – шайба; 7 – болт кріплення маховика; 8 - манжета ущільнення колінчастого валу; 9 - пильовик манжети; 10 - штифт настановний маховика

Ущільнення колінчастого валу здійснюється гумовою манжетою 8 (рис. 3), з додатковим ущільнюючим елементом - пильовиком 9.

Манжету розміщено в картері маховика 4.

Манжета виготовлена з фторкаучуку за технологією формування робочої кромки ущільнювача безпосередньо в прес-формі.

Діаметри шийок колінчастого валу:

- - корінних 95±0.011 мм;

- - шатунних 80±0,0095 мм.

Для відновлення двигуна передбачено вісім ремонтних розмірів вкладишів.

Вкладиші 7405.1005170 Р0. 7405.1005171 Р0. 7405.1005058 Р0 застосовуються при відновленні двигуна без шліфування колінчастого валу.

При необхідності шийки колінчастого валу заполіруються.

Допуски на діаметри шийок колінчастого валу, отворів у блоці циліндрів і отворів у нижній головці шатуна при проведенні ремонту двигуна повинні бути такими ж, як у номінальних розмірів нових двигунів.

Корінні та шатунні підшипники виготовлені зі сталевої стрічки покритої шаром свинцевої бронзи товщиною 0.3 мм шаром свинцевоолов'янистого сплаву товщиною 0.022 мм та шаром олова товщиною 0.003 мм.

Верхні та нижні вкладки корінних підшипників не взаємозамінні.

У верхній вкладці є отвір для підведення масла та канавка для його розподілу.

Обидва вкладки 4 нижньої головки шатуна взаємозамінні.

Від провертання та бічного зміщення вкладиші фіксуються виступами (вусами), що входять у пази, передбачені в ліжках блоку, кришках підшипників та в ліжках шатуна.

Вкладиші мають конструктивні відмінності, спрямовані на підвищення їх працездатності при форсуванні двигуна турбонаддувом, при цьому змінено маркування вкладишів на 7405.1004058 (шатунні), 7405.1005170 та 7405.10051.

Тому під час проведення ремонтного обслуговування не рекомендується заміна вкладишів на серійні з маркуванням 740.100.., оскільки при цьому відбудеться суттєве скорочення ресурсу двигуна.

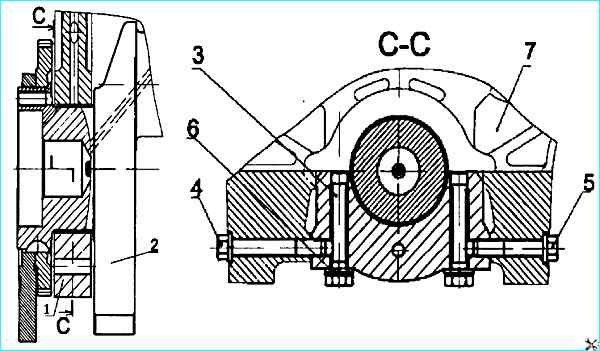

Кришки корінних підшипників (рис. 4) виготовлені з високоміцного чавуну марки ВЧ50.

Кріплення кришок здійснюється за допомогою вертикальних та горизонтальних стяжних болтів 3, 4, 5, які затягуються за певною схемою регламентованим моментом.

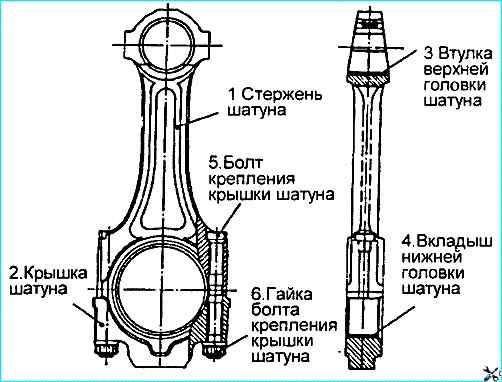

Шатун (рис. 5) сталевий, кований, стрижень I має двотавровий перетин.

Верхня голівка шатуна нероз'ємна, нижня виконана з прямим та плоским роз'ємом.

Шатун остаточно обробляють у зборі з кришкою 2. тому кришки шатунів незамінні.

У верхню головку шатуна запресовано сталебронзову втулку 3, а в нижню встановлені змінні вкладиші 4.

Кришка нижньої головки шатуна кріпиться за допомогою гайок 6, нагорнутих на болти 5. попередньо запресовані в стрижень шатуна.

Затяжка шатунних болтів здійснюється за схемою.

На кришці та стрижні шатуна нанесені мітки спарення - тризначні порядкові номери.

Крім того, на кришці шатуна вибито порядковий номер циліндра.

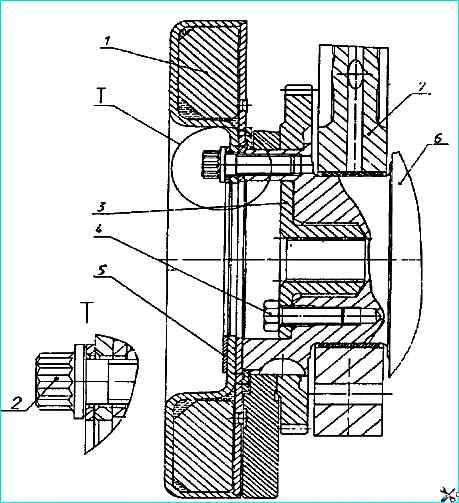

Маховик 1 (рис. 6) закріплений вісьмома болтами 7 (рис.3), виготовленими з легованої сталі з дванадцятигранною голівкою, на задньому торці колінчастого валу і точно зафіксований двома штифтами 10 і установчою втулкою 3 (рис. 6).

З метою уникнення пошкодження поверхні маховика під головки болтів встановлюється шайба 6 (рис. 3).

На оброблену циліндричну поверхню маховика напресовано зубчастий вінець 2, з яким входить у зачеплення шестерня стартера при пуску двигуна (рис. 6).

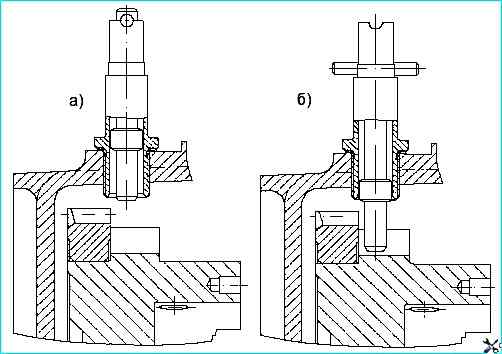

Положення ручки фіксатора маховика: а) під час експлуатації; б) при регулюванні у зачепленні з маховиком

При виконанні регулювальних робіт із встановлення кута випередження упорскування палива та величин теплових зазорів у клапанах маховик фіксується за допомогою фіксатора (рис. 7).

При цьому конструкція має такі основні відмінності від серійної:

- - змінено кут розташування паза під фіксатор на зовнішній поверхні маховика;

- - збільшений діаметр розточування для розміщення шайби під болти кріплення маховика.

Розглянуті двигуни можуть комплектуватися різними типами зчеплень.

На рис. 6 маховик показаний маховик для діафрагмового зчеплення.

Встановлення гасника крутильних коливань колінчастого валу: 1 - гасник; 2 – болт кріплення гасника; 3 - напівмуфта відбору потужності; 4 - болт кріплення напівмуфти; 5 – шайба; 6 - колінчастий вал 7 - блок циліндрів

Гасник крутильних коливань закріплений вісьма болтами 2 (рис. 8) на передньому носінні колінчастого валу.

З метою уникнення пошкодження поверхні корпусу гасника під болти встановлюється шайба 5.

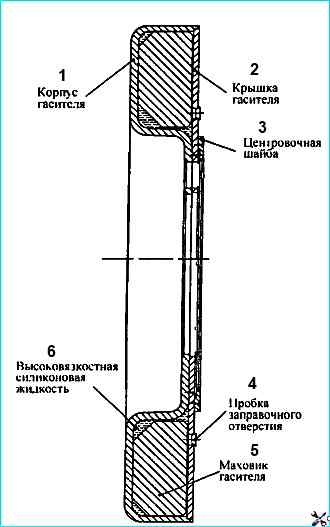

Гасник складається з корпусу (див. малюнок 7), у який встановлений із зазором маховик.

Зовні корпус гасника закритий кришкою. Герметичність забезпечується закаткою (зварюванням) по стику корпусу гасника та кришки.

Між корпусом гасника та маховиком знаходиться високов'язкова силіконова рідина, дозовано заправлена перед заваркою кришки

Центрівка гасника здійснюється шайбою, привареною до корпусу (рис. 8).

Гашення крутильних коливань колінчастого валу відбувається шляхом гальмування корпусу гасника, закріпленого на носінні колінчастого валу, щодо маховика в середовищі силіконової рідини.

При цьому енергія гальмування виділяється у вигляді теплоти.

Під час проведення ремонтних робіт категорично забороняється деформувати корпус та кришку гасника.

Гасник із деформованим корпусом або кришкою до подальшої експлуатації не придатний.

Поршень 1 (мал. 9) відлитий з алюмінієвого сплаву із вставкою із зносостійкого чавуну під верхнє компресійне кільце.

У головці поршня виконана тороїдальна камера згоряння з витіснювачем у центральній частині, вона зміщена щодо осі поршня убік від виточок під клапани на 5 мм.

Бічна поверхня є складною овально-бочкоподібною формою із заниженням у зоні отворів під поршневий палець.

На спідницю нанесено графітове покриття.

У нижній її частині виконано паз, що виключає при правильному складанні контакт поршня з форсункою охолодження при знаходженні в НМТ.

Поршень комплектується трьома кільцями, двома компресійними та одним маслознімним.

Відмінною його особливістю є зменшена відстань від днища до нижнього торця верхньої канавки, яка становить 17 мм.

На двигунах, з метою забезпечення паливної економічності та екологічних показників, застосовано селективний підбір поршнів для кожного циліндра на відстані від осі поршневого пальця до днища.

За вказаним параметром поршні розбиті на чотири групи 10, 20, 30 та 40. Кожна наступна група від попередньої відрізняється на 0,11 мм.

У запасні частини поставляються поршні найбільшої висоти, тому щоб уникнути можливого контакту між ними та головками циліндрів у разі заміни необхідно контролювати надпоршневий зазор.

Якщо зазор між поршнем і головкою циліндра після затягування болтів її кріплення буде менше 0,87 мм, необхідно підрізати днище поршня на величину, що не має до цього значення.

Поршні двигунів 740.11, 740.13 та 740.14 відрізняються один від одного формою канавок під верхнє компресійне та маслознімне кільця.

Встановлення поршнів з двигунів КАМАЗ 740.10 та 7403.10 неприпустиме. Допускається встановлення поршнів з поршневими кільцями двигунів 740.13 та 740.14 на двигун 740.11.

Компресійні кільця (рис. поршень з кільцями в зборі з шатуном) виготовляються з високоміцного, а маслознімне з сірого чавуну.

На двигуні 740.11 форма поперечного перерізу компресійних кілець одностороння трапеція, при монтажі похилий торець з відміткою «верх» повинен розташовуватися з боку днища поршня.

На двигунах 740.13 та 740.14 верхнє компресійне кільце має форму перерізу двосторонньої трапеції з вибіркою на верхньому торці, який повинен розташовуватися з боку днища поршня.

Робоча поверхня верхнього компресійного кільця 4 покрита молібденом і має бочкоподібну форму.

На робочу поверхню другого компресійного 5 та маслознімного кілець 2 нанесений хром.

Її форма на другому кільці є конусом з ухилом до нижнього торця, за цією характерною ознакою кільце отримало назву «хвилинне».

Хвилинні кільця застосовані для зниження витрати олії на угар, їхня установка у верхню канавку не допустима.

Маслознімне кільце коробчатого типу з пружинним розширювачем, що має змінний крок витків та шліфовану зовнішню поверхню.

Середня частина розширювача з меншим кроком витків при установці на поршень повинна розташовуватися в замку кільця.

На двигуні моделі 740.11 висота кільця - 5 мм, а на двигунах 740.13 та 740.14 висота кільця - 4 мм.

Встановлення поршневих кілець з інших моделей двигунів КАМАЗ може призвести до збільшення витрати олії на чад.

Для виключення можливості застосування не взаємозамінних деталей циліндропоршневої групи під час проведення ремонтних робіт рекомендується використовувати ремонтні комплекти:

- - 7405.1000128-42 - для двигуна 740.11-240;

- - 740.13.1000128 та 740.30-1000128 - для двигунів 740.13-260 та 740.14-300.

У ремонтний комплект входять:

- - поршень;

- - поршневі кільця;

- - поршневий палець;

- - стопорні кільця поршневого пальця

- - гільза циліндра;

- - кільця ущільнювачів гільзи циліндра.

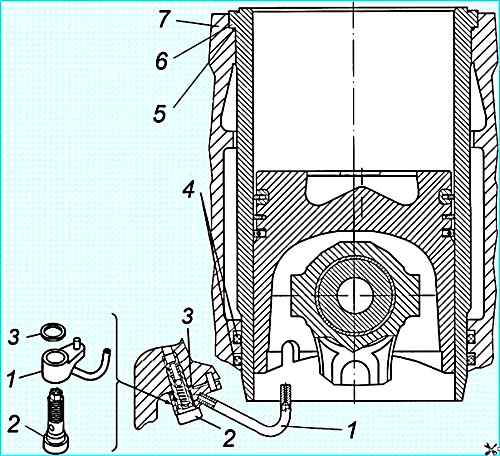

Гільза циліндра з форсункою охолодження поршня: 1 - трубка форсунки; 2 - клапан форсунки охолодження поршня у зборі; 3 - ущільнювальна прокладка; 4 - кільце ущільнювальне гільзи нижнє; 5 - кільце ущільнювальне верхнє; 6 – гільза циліндра; 7 - блок-картер

Форсунки охолодження (мал. Установка гільзи та форсунка охолодження поршня) встановлюються в картерній частині блоку циліндрів і забезпечують подачу олії з головної масляної магістралі при досягненні в ній тиску 0,8 - 1,2 кг/см 2 (на такий тиск відрегульовано клапан, розташований у кожній із форсунок) у внутрішню порожнину поршнів.

При складанні двигуна необхідно контролювати правильність положення трубки форсунки щодо гільзи циліндра та поршня. Контакт із поршнем неприпустимий.

Поршень з шатуном (рис. 9) з'єднані пальцем 3 плаваючого типу, його осьове переміщення обмежене стопорними кільцями 6.

Палець виготовлений з хромонікелевої сталі, діаметр отвору 22 мм.

Застосування пальців з отвором 25 мм є неприпустимим, оскільки це порушує балансування двигуна.