Дизель ЯМЗ-238 оборудован турбокомпрессором, использующим энергию выхлопных газов для наддува двигателя

Увеличивая массу воздуха, поступающего в цилиндры, турбокомпрессор способствует более эффективному сгоранию увеличенной дозы топлива, за счет чего повышается мощность двигателя при умеренной тепловой напряженности.

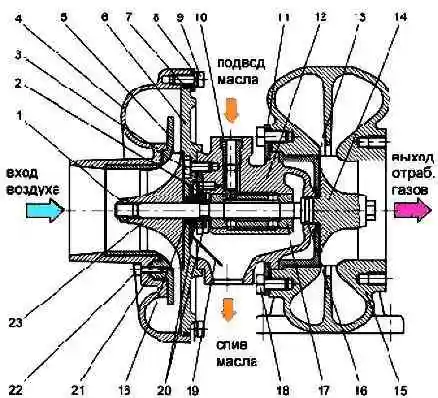

Турбокомпрессор: 1 - гайка крепления колеса компрессора; 2 - подшипник упорный; 3 - болт; 4 - корпус компрессора; 5 - вставка; 6 - крышка корпуса компрессора; 7 - кольцо уплотнительное; 8 - пластина компрессора; 9 - болт; 10 - болт-стопор; 11 - пластина турбины; 12 - корпус подшипника; 13 - проставка корпуса турбины; 14 - колесо турбины с валом; 15 - корпус турбины; 16 - кольца уплотнительные; 17 - втулка; 18 - болт; 19 - экран маслосбрасывающий; 20 - шайбы упорные; 21 - кольцо уплотнительное; 22 - винт; 23 - колесо компрессора

Турбокомпрессор (рис. 1) состоит из одноступенчатого центробежного компрессора и радиальной центростремительной турбины.

Колесо турбины 14 и колесо компрессора 23 расположены на противоположных концах вала ротора консольно по отношению к втулке подшипника 17.

Рабочее колесо 23 центробежного компрессора — полуоткрытого типа, с загнутыми против вращения лопатками, отлито из алюминиевого сплава.

Оно напрессовано на вал и закреплено гайкой 1, установленной с герметиком.

Рабочее колесо турбины 14 — полуоткрытого типа, с радиальными лопатками, изготовлено методом литья из жаропрочного сплава. Оно соединено с валом методом сварки трением.

Корпус турбины изготовлен из жаропрочного чугуна. Газ подводится к колесу турбины двумя суживающимися каналами.

На торце корпуса турбины имеются шпильки для крепления выпускного трубопровода.

Корпус компрессора 4, вставка и крышка корпуса подшипника 6 изготовлена из алюминиевого сплава.

Крышка корпуса подшипника 6 крепится к корпусу подшипника болтами 3 с применением герметика.

В турбокомпрессоре применен подшипник скольжения 17 в виде втулки, изготовленной из алюминиевого сплава.

Она установлена в расточке чугунного корпуса подшипника 12 и удерживается от осевых перемещений болтом-стопором 10.

Смазывание втулки турбокомпрессора осуществляется под давлением из системы смазки двигателя.

Тщательно отбалансированный ротор установлен во втулке 17.

Осевые усилия, действующие на ротор, воспринимаются упорным подшипником 2. На каждом конце вала ротора установлены разрезные уплотнительные кольца 16, изготовленные из специального чугуна.

Турбокомпрессор крепится к выпускным коллекторам корпусом турбины.

Выходной патрубок корпуса компрессора соединен через патрубки и охладитель наддувочного воздуха с впускными коллекторами двигателя.

Техническое обслуживание турбокомпрессора

Техническое обслуживание турбокомпрессора проводить через каждые 3000 часов работы двигателя.

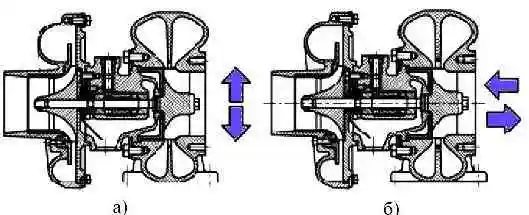

При техническом обслуживании проверить осевой и радиальный люфты ротора с помощью индикатора.

Люфт определяется как разность показаний индикатора при отклонении вала в двух взаимно противоположных направлениях (рис. 2).

Допустимые предельные величины люфтов осевой - 0,20 мм, радиальный - 0,80 мм. Если люфты больше предельных значений, турбокомпрессор надо заменить.

Один раз в год удалять отложения с корпуса турбины компрессора и с рабочих колес.

Очистку деталей компрессора производить с помощью бензина, деталей турбины - с помощью декарбонизатора.

При установке турбокомпрессора на двигатель тщательно проследить за чистотой трубопроводов, подсоединяемых к турбокомпрессору и отсутствие в них предметов и мусора.

После установки турбокомпрессора заполнить корпус подшипников чистым маслом через отверстие подвода масла.

Тщательно следить за отсутствием подсосов и подтеканий в воздушных, газовых, масляных трубопроводах и их соединениях.

Следует иметь в виду, что оптимальный режим работы турбокомпрессора осуществляется в диапазоне более высокой частоты вращения коленчатого вала двигателя.

Разборка и сборка турбокомпрессора

Для очистки деталей турбокомпрессора произвести его частичную разборку, для этого:

- 1. Снять турбокомпрессор с двигателя.

- 2. Нанести метки на корпусы турбокомпрессора с таким расчетом, чтобы при сборке сохранить взаимное расположение корпусов.

- 3. Отвернуть болты корпуса компрессора и снять корпус, не допуская его перекоса, таким образом, чтобы не повредить лопатки колеса компрессора.

- 4. Отвернуть болты крепления корпуса турбины и снять корпус. При затрудненном отвертывании болтов смазать их резьбу дизельным топливом.

Дальнейшая разборка турбокомпрессора в условиях эксплуатации не допускается.

Сборку турбокомпрессора производить в порядке, обратном разборке. Корпуса устанавливать осторожно, предохраняя от повреждения лопатки рабочих колес.

Для обеспечения правильного взаимного расположения корпусов, использовать метки, нанесенные перед разборкой.

Так же смотрим статью - Ремонт турбокомпрессора автомобиля МАЗ

Обслуживание воздушного фильтра

Несвоевременное обслуживание воздушного фильтра ухудшает очистку воздуха и приводит к проникновению пыли в двигатель, что вызывает повышенный износ цилиндропоршневой группы и преждевременный выход двигателя из строя.

Для нормальной работы двигателя требуется регулярное обслуживание воздушного фильтра, а также постоянное внимание к состоянию его деталей, особенно уплотнительных прокладок, и к правильной установке воздушного фильтра.

Обслуживание первой ступени воздушного фильтра производить периодически при сезонном обслуживании.

При длительной работе в условиях повышенной запыленности и при резких изменениях условий окружающей среды сроки обслуживания определять, исходя из опыта работы в данных условиях и состояния первой ступени.

Для обслуживания первой ступени фильтра отвернуть гайки крепления бункера. Снять бункер, заглушку бункера и удалить из него пыль.

Отвернуть гайку крепления фильтрующих элементов и вынуть их.

Корпус воздушного фильтра промыть в бензине, дизельном топливе или горячей воде, просушить.

При сборке воздушного фильтра обратить внимание:

- на состояние уплотнительных прокладок. Прокладки, имеющие надрывы, заменить. Качество уплотнения контролировать по наличию сплошного отпечатка на прокладке.

- при использовании двух фильтрующих элементов установка проставки между ними обязательна.

- стрелка на бункере должна быть направлена вверх.

Фильтрующий элемент следует обслуживать по показанию индикатора засоренности воздушного фильтра: в случае отсутствия индикатора — при ТО-2, а в условиях повышенной запыленности — чаще, исходя из опыта эксплуатации в данных условиях.

Ориентировочный срок службы фильтрующего элемента составляет 1500 часов.

Излишне частое обслуживание фильтрующего элемента сокращает срок его службы, так как общее количество обслуживании элемента ограничено (не более 6 раз) из-за возможного разрушения, фильтрующего картона.

Для обслуживания элемента снять бункер, отвернуть гайку крепления и вынуть элемент из корпуса фильтра.

При наличии на картоне элемента пыли без сажи или при последующем немедленном его использовании обдуть элемент сухим сжатым воздухом до полного удаления пыли.

Во избежание прорыва фильтрующего картона давление сжатого воздуха должно быть не более 300 кПа (3 кгс/см 2).

Струю воздуха следует направлять под углом к поверхности и регулировать силу струи изменением расстояния шланга от элемента.

При наличии на картоне пыли, сажи, масла, если обдув сжатым воздухом неэффективен, промыть элемент в растворе моющего вещества ОП-7 или ОП-10 (ГОСТ 8433-81) в теплой (40-50°С) воде концентрации 20-25 г вещества на 1 литр воды.

Взамен раствора ОП-7 или ОП-10 можно использовать раствор той же концентрации стиральных порошков бытового назначения.

Для промывки элемента погрузить его на полчаса в указанный раствор с последующим интенсивным вращением или окунанием в растворе в течение 10-15 минут.

После промывки в растворе прополоскать элемент в чистой теплой воде и тщательно просушить.

Для просушки запрещается применять открытое пламя и воздух с температурой выше 70°С.

После каждого обслуживания элемента или при установке нового проверить его состояние визуально, подсвечивая изнутри лампой.

При наличии механических повреждений, разрыва гофр картона, отслаивания крышек и картона от клея, что может привести к пропуску пыли, элемент заменить.

Новый фильтрующий элемент 8421.1109080, 238Н-1109080 должен содержать:

- 215-220 гофр при ширине гофры 55 мм;

- 235-245 гофр при ширине гофры 48-50 мм.

Проверка герметичности впускного тракта

Герметичность впускного тракта должна обеспечиваться уплотнительными и крепежными деталями промежуточных трубопроводов.

Обращать повышенное внимание на состояние и правильность установки уплотнительных и крепежных деталей системы: рукавов, прокладок, хомутов.

При необходимости – заменять.

При отсутствии герметичности в цилиндры двигателя вместе с воздухом будет неизбежно попадать пыль и грязь, что приведет к преждевременному износу деталей цилиндропоршневой группы.

Контроль герметичности впускного тракта проводить путем создания в тракте избыточного давления с добавлением дыма.

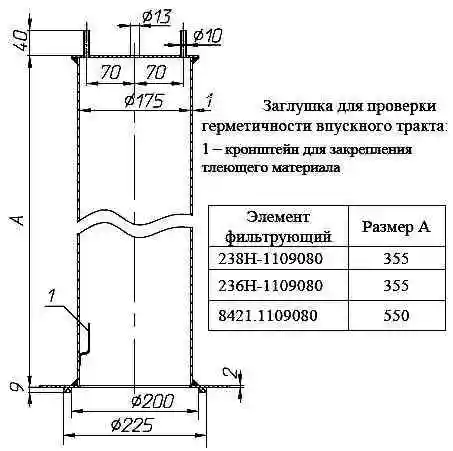

Для проверки герметичности впускного тракта вместо фильтрующего элемента установить заглушку (см. рис. 3) с закрепленным внутри нее тлеющим материалом (паклей, технической ватой и др.).

Размеры заглушки зависят от размеров фильтрующего элемента воздушного фильтра, на место которого устанавливается заглушка.

К одной из трубок Ø10х1 заглушки подсоединить источник сжатого воздуха, к другой – контрольную трубку с краном или зажимом.

В качестве источника сжатого воздуха можно пользоваться насосом для накачки шин или промышленной сетью с давлением воздуха 10–20 кПа (0,1–0,2 кгс/см 2); более высокое давление приведет к разрушению трубопроводов.

Открыв на время контрольную трубку, убедиться в заполнении впускного тракта дымом, после чего в течение 2–3 минут подавать в тракт воздух, проверяя внешним осмотром состояние впускного тракта.

В местах негерметичности будет наблюдаться выход дыма.