El motor diésel YaMZ-238 está equipado con un turbocompresor que utiliza la energía de los gases de escape para impulsar el motor

Al aumentar la masa de aire que ingresa a los cilindros, el turbocompresor contribuye a una combustión más eficiente de la mayor dosis de combustible, aumentando así la potencia del motor con un estrés térmico moderado.

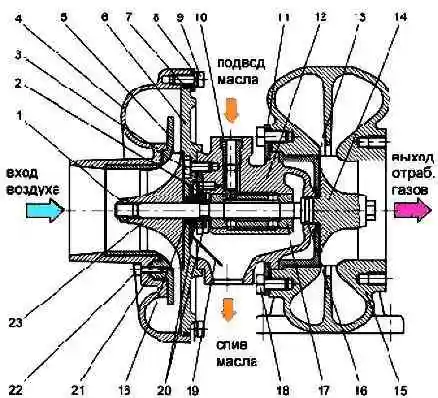

Turbocompresor: 1 - tuerca de rueda del compresor; 2 - cojinete de empuje; 3 - perno; 4 - carcasa del compresor; 5 - insertar; 6 - tapa de la carcasa del compresor; 7 - anillo de sellado; 8 - placa compresora; 9 - perno; 10 - tapón de perno; 11 - placa de turbina; 12 - carcasa de cojinetes; 13 - espaciador de la carcasa de la turbina; 14 - rueda de turbina con eje; 15 - carcasa de turbina; 16 - anillos de sellado; 17 - casquillo; 18 - perno; 19 - rejilla de caída de aceite; 20 - arandelas de empuje; 21 - anillo de sellado; 22 - tornillo; 23 - rueda del compresor

El turbocompresor (fig. 1) consta de un compresor centrífugo de una etapa y una turbina centrípeta radial.

La rueda de la turbina 14 y la rueda del compresor 23 están ubicadas en extremos opuestos del eje del rotor en voladizo con respecto al manguito de cojinete 17.

El impulsor 23 del compresor centrífugo es de tipo semiabierto, con palas curvadas contra la rotación, fundido en una aleación de aluminio.

Se presiona sobre el eje y se fija con la tuerca 1, se instala con sellador.

El impulsor de turbina 14 es de tipo semiabierto, con álabes radiales, fabricado mediante fundición de una aleación resistente al calor. Está conectado al eje mediante soldadura por fricción.

La carcasa de la turbina está hecha de hierro fundido resistente al calor. El gas se suministra a la rueda de la turbina a través de dos canales que se estrechan.

Al final de la carcasa de la turbina hay pernos para sujetar el tubo de escape.

La carcasa del compresor 4, el inserto de la carcasa del cojinete y la tapa 6 están hechos de aleación de aluminio.

La cubierta de la carcasa del rodamiento 6 se fija a la carcasa del rodamiento con pernos 3 usando sellador.

El turbocompresor utiliza un cojinete liso 17 en forma de manguito hecho de aleación de aluminio.

Se instala en el orificio de la carcasa del cojinete de hierro fundido 12 y se evita que se mueva axialmente mediante un perno de tope 10.

La lubricación del casquillo del turbocompresor se realiza bajo presión del sistema de lubricación del motor.

El rotor cuidadosamente equilibrado está montado en el cubo 17.

Las fuerzas axiales que actúan sobre el rotor son percibidas por el cojinete de empuje 2. En cada extremo del eje del rotor están instalados anillos de sellado partidos 16 hechos de hierro fundido especial.

El turbocompresor está unido a los colectores de escape mediante la carcasa de la turbina.

La salida de la carcasa del compresor se conecta a través de las tuberías y el posenfriador a los colectores de admisión del motor.

Mantenimiento del turbocompresor

El mantenimiento del turbocompresor debe realizarse cada 3000 horas de funcionamiento del motor.

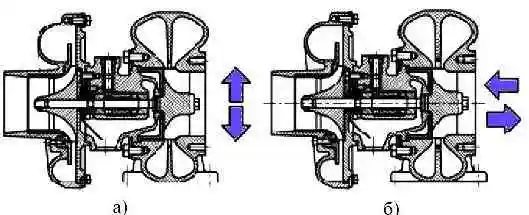

Durante el mantenimiento comprobar el juego axial y radial del rotor mediante un indicador.

El juego se define como la diferencia entre las lecturas del indicador cuando el eje se desvía en dos direcciones mutuamente opuestas (Fig. 2).

Valores límite de juego permitidos axial - 0,20 mm, radial - 0,80 mm. Si el juego supera los valores límite, se debe sustituir el turbocompresor.

Elimine los depósitos de la carcasa de la turbina del compresor y de los impulsores una vez al año.

Las piezas del compresor deben limpiarse con gasolina, las piezas de la turbina, con un calcinador.

Al instalar el turbocompresor en el motor, controle cuidadosamente la limpieza de las tuberías conectadas al turbocompresor y la ausencia de objetos y escombros en ellas.

Después de instalar el turbocompresor, llene la carcasa del cojinete con aceite limpio a través de la entrada de aceite.

Vigilar atentamente la ausencia de filtraciones y fugas en oleoductos, gas, oleoductos y sus conexiones.

Hay que tener en cuenta que el funcionamiento óptimo del turbocompresor se realiza en el rango de mayor régimen del motor.

Desmontaje y montaje de turbocompresor

Para limpiar las piezas del turbocompresor, realice su desmontaje parcial, para ello:

- 1. Retire el turbocompresor del motor.

- 2. Coloque marcas en las carcasas del turbocompresor de manera que se mantenga la posición relativa de las carcasas durante el montaje.

- 3. Afloje los pernos de la carcasa del compresor y retire la carcasa, teniendo cuidado de no torcerla, de modo que Tenga cuidado de no dañar las aspas de la rueda del compresor.

- 4. Desatornille los pernos que sujetan la carcasa de la turbina y retire la carcasa. Si resulta difícil desenroscar los tornillos, lubrique sus roscas con combustible diésel.

No se permite un mayor desmontaje del turbocompresor en condiciones de funcionamiento.

Monte el turbocompresor en el orden inverso al desmontaje. Instale las carcasas con cuidado, protegiendo las palas de los impulsores de daños.

Para asegurar la correcta posición relativa de las cajas, utilice las marcas realizadas antes del desmontaje.

También miramos el artículo - Reparación del turbocompresor de un coche MAZ

Mantenimiento del filtro de aire

El mantenimiento inadecuado del filtro de aire perjudica la purificación del aire y provoca la penetración de polvo en el motor, lo que provoca un mayor desgaste del grupo cilindro-pistón y un fallo prematuro del motor.

El correcto funcionamiento del motor requiere un mantenimiento regular del filtro de aire, así como una atención constante al estado de sus piezas, especialmente las juntas, y a la correcta instalación del filtro de aire.

El mantenimiento de la primera etapa del filtro de aire debe realizarse periódicamente durante el mantenimiento estacional.

Cuando se trabaja durante mucho tiempo en condiciones de mayor polvo y con cambios bruscos en las condiciones ambientales, los términos de servicio deben determinarse en función de la experiencia en estas condiciones y el estado de la primera etapa.

Para dar servicio a la primera etapa del filtro, desenrosque las tuercas que sujetan la tolva. Retire la tolva, la tapa de la tolva y quítele el polvo.

Desatornille la tuerca que sujeta los elementos filtrantes y retírelos.

Lave la carcasa del filtro de aire con gasolina, diésel o agua caliente y séquela.

Preste atención al montar el filtro de aire:

- del estado de las juntas. Reemplace las juntas rotas. La calidad del sello está controlada por la presencia de una impresión continua en la junta.

- cuando se utilizan dos elementos filtrantes, se requiere un espaciador entre ellos.

- La flecha de la tolva debe apuntar hacia arriba.

El elemento filtrante debe recibir servicio de acuerdo con la indicación del indicador de obstrucción del filtro de aire: en ausencia de un indicador, en TO-2, y en condiciones de mayor polvo, con mayor frecuencia, según la experiencia operativa en estas condiciones.

La vida útil estimada del elemento filtrante es de 1500 horas.

Un mantenimiento excesivamente frecuente del elemento filtrante reduce su vida útil, ya que el número total de mantenimientos del elemento es limitado (no más de 6 veces) debido a la posible destrucción del cartón filtrante.

Para dar servicio al elemento, retire la tolva, desenrosque la tuerca de fijación y retire el elemento de la carcasa del filtro.

Si hay polvo sin hollín en el elemento de cartón o si se va a utilizar inmediatamente, sople el elemento con aire comprimido seco hasta eliminar completamente el polvo.

Para evitar que el papel de filtro reviente, la presión del aire comprimido no debe exceder los 300 kPa (3 kgf/cm 2).

El chorro de aire debe dirigirse en ángulo con respecto a la superficie y ajustar la fuerza del chorro cambiando la distancia de la manguera al elemento.

Si hay polvo, hollín o aceite en el cartón, si soplar con aire comprimido no es efectivo, lave el elemento en una solución de detergente OP-7 u OP-10 (GOST 8433-81) en agua tibia (40-50 ° C) agua con una concentración de 20 -25 g de sustancia por 1 litro de agua.

En lugar de una solución de OP-7 u OP-10, puede utilizar una solución de la misma concentración de detergentes en polvo domésticos.

Para lavar el elemento, sumérjalo durante media hora en la solución indicada, seguido de una rotación intensiva o inmersión en la solución durante 10-15 minutos.

Después de enjuagar con la solución, enjuague el elemento con agua tibia limpia y séquelo completamente.

Para el secado está prohibido utilizar llama abierta y aire con una temperatura superior a 70 °C.

Después de cada mantenimiento del elemento o al instalar uno nuevo, comprobar visualmente su estado iluminándolo desde el interior con una lámpara.

En presencia de daños mecánicos, rotura del cartón corrugado, desprendimiento de las cubiertas y del cartón por el pegamento, que pueden provocar fugas de polvo, reemplace el elemento.

El nuevo elemento filtrante 8421.1109080, 238Н-1109080 debe contener:

- 215-220 corrugaciones con un ancho de corrugación de 55 mm;

- 235-245 corrugaciones con un ancho de corrugación de 48-50 mm.

Comprobación de la estanqueidad del tracto de admisión

La estanqueidad del tramo de aspiración debe garantizarse mediante las juntas y fijaciones de las tuberías intermedias.

Prestar mucha atención al estado y correcta instalación de las juntas y fijaciones del sistema: manguito adentro, juntas, abrazaderas.

Si es necesario, reemplácelo.

En ausencia de estanqueidad, inevitablemente entrará polvo y suciedad junto con el aire en los cilindros del motor, lo que provocará un desgaste prematuro de las piezas del grupo cilindro-pistón.

Compruebe la estanqueidad del tracto de admisión creando un exceso de presión en el tracto con la adición de humo.

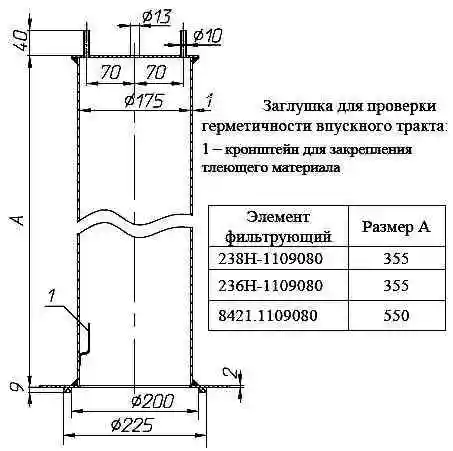

Para comprobar la estanqueidad del conducto de aspiración, en lugar del elemento filtrante, instale un tapón (ver Fig. 3) con material ardiente fijado en su interior (estopa, algodón industrial, etc.).

El tamaño del tapón depende del tamaño del elemento del filtro de aire en el que está instalado el tapón.

Conectar una fuente de aire comprimido a uno de los tubos Ø10x1 del enchufe, y un tubo de control con grifo o abrazadera al otro.

Se puede utilizar una bomba de inflado de neumáticos o una red industrial con una presión de aire de 10-20 kPa (0,1-0,2 kgf/cm 2) como fuente de aire comprimido; una presión más alta destruirá las tuberías.

Al abrir temporalmente el tubo de control, asegúrese de que el tracto de admisión esté lleno de humo, luego suministre aire al tracto durante 2-3 minutos y verifique el estado del tracto de admisión mediante inspección externa.

Se observará humo en los lugares de fugas.