Устранение повреждений кузова синтетическими материалами

Устранение повреждений на кузове с применением синтетических материалов осуществляют двумя методами: заполнением и напылением.

Для заделки вмятин и сквозных коррозионных повреждений заполнением используют композиции на основе эпоксидных смол

Метод напыления получил широкое распространение при выравнивании неровностей на поверхностях кузова.

Ремонт кузовов заполнением синтетическим материалом.

Ремонт кузова с использованием эпоксидных смол относительно прост и не требует сложной оснастки.

Однако следует иметь в виду, что не, все дефекты кузова можно устранять с помощью клеевых составов.

При больших деформациях, разрывах, трещинах и коррозии в нагруженных местах кузова сначала выполняют сварочные и жестяницкие работы.

|

Таблица |

Составы композиций для ремонта кузовов |

|||||

|

Компоненты |

|

Содержание компонента в составе, |

масс, доли |

|

||

|

|

№ 1 |

№2 |

№3 |

№4 |

№5 |

№6 |

|

Эпоксидная смола ЭД-16 |

100 |

— |

— |

— |

— |

— |

|

ЭД-20 |

— |

100 |

100 |

100 |

100 |

100 |

|

Дибутилфталат |

20 — 25 |

15 |

20 |

20 |

20 |

20 |

|

Графит |

— |

— |

— |

— |

45 |

50 |

|

Алюминиевая пудра |

— |

— |

— |

5 |

— |

— |

|

Молотая слюда |

100—150 |

20 |

50 |

40 |

— |

— |

|

Стальной или чугунный порошок |

— |

150 |

— |

— |

— |

60 |

|

Полиэтиленполиамин |

11 — 12 |

10 |

10 — 11 |

10 — 11 |

10 |

10 |

При выборе клеевого состава следует иметь в виду, что если не требуется постановка накладок, то поверхность восстанавливают пастообразным клеящим составом с применением порошковых или волокнистых наполнителей.

В случае постановки накладок (заделка трещин, пробоин, сквозной коррозии) применяют жидкий клеевой состав для пропитки тканей, которые являются наполнителями.

Для удаления повреждений на кузове применяют эпоксидные или полиэфирные смолы. Эпоксидные смолы используют как при постановке ремонтных деталей, так и для устранения небольших вмятин.

Полиэфирными шпатлевками типа "Хемпропол-И" или ПЭ-0085 выравнивают лицевые поверхности деталей кузовов при наличии мелких вмятин или после рихтовки.

Приклеивание ремонтной детали из ткани эпоксидным клеем при ремонте кузова включает ряд операций.

Подготовка дефектных участков к ремонту предусматривает тщательную очистку поверхности от загрязнений, шерохование наждачным полотном зернистостью 60 — 80 или шлифовальным диском на фибровой основе и обезжиривание протиркой ветошью, смоченной в органическом растворителе (ацетон, бензин Б-70 и др.).

Шероховатость металлической поверхности в пределах 4 — 5 классов способствует лучшему сцеплению с полимерным покрытием.

Размеры и форма обрабатываемой поверхности определяются площадью дефектного участка. Однако припуск должен быть не менее 60 мм при наложении 3 —4 слоев накладки. Обезжиривание ацетоном выполняют 2 — 3 раза. После протирки поверхность проветривают на воздухе в течение 3 — 5 мин.

Подготовка накладки состоит в изготовлении 3 — 4 кусков из ткани (хлопчатобумажной, льняной, стеклоткань) по форме дефектного места, но отличающихся размерами.

Первый кусок ткани должен иметь размеры с припуском 20 мм по контуру от края дефекта, второй — 40 мм, а площадь третьего куска с припуском 60 мм должна полностью закрывать подготовленное место.

При использовании четырех слоев ткани подготовленную площадь делят на четыре части с припуском на сторону каждого куска ткани 15 мм.

Приготовление клеевого состава производится на месте потребления и предусматривает расчет количества составляющих компонентов, подготовку их и смешивание.

Количество компонентов в массовых отношениях определяют по табл. 8.5. Выбор состава определяют его назначением и наличием исходных материалов.

Целесообразно готовить тройную смесь (смола, пластификатор, наполнитель) при использовании клеевого состава для пропитки тканей и последующей заделки пропитанной тканью различных дефектов.

Для приготовления двойной смеси смолу ЭД-16 или ЭД-20 нагревают до 50— 60 °С, вводят в нее при тщательном перемешивании дибутилфталат и полученную смесь перемешивают в течение 5 — 6 мин до получения однородной массы.

Для приготовления эпоксидной шпатлевки в двойную смесь вводят соответствующий наполнитель, перемешивают в течение 5 мин, охлаждают до комнатной температуры и помещают в герметически закрывающийся сосуд.

Наполнители перед введением в смолу подсушивают и контролируют, чтобы не было посторонних включений, а размеры частиц не должны быть более 75 — 100 мкм. Приготовленные смеси в закупоренной таре могут храниться при комнатной и пониженной температуре до одного года.

Отвердители вводят непосредственно перед употреблением в охлажденную двойную или тройную смесь по частям, чтобы не произошел самопроизвольный разогрев смеси, в результате чего может наступить быстрое ее отверждение.

Полиэтиленполиамин до его употребления нагревают до температуры 105 — 110 °С для удаления влаги и выдерживают при этой температуре 3 ч. При добавлении отвердителя смесь тщательно перемешивают.

Наложение накладок и смолы выполняют после тщательного обезжиривания восстанавливаемой поверхности марлевым тампоном с ацетоном.

Затем на расстоянии 15 — 20 мм по форме дефектного места наносят кистью клеевой состав без наполнителя и на этот слой устанавливают пропитанную клеевым составом накладку наименьшего размера, прикатывая ее рифленым роликом, разглаживая руками в резиновых перчатках для удаления воздушных пузырей и неровностей.

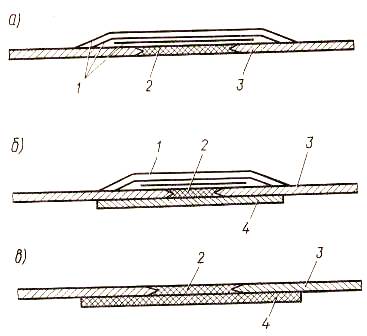

После насыщения первого слоя ткани аналогично накладывают второй и третий слои (рис. а). Каждый слой ткани полностью насыщают смолой и следят за тем, чтобы между слоями не было воздушных пузырей.

Для предотвращения деформации накладки из ткани при устранении сквозных повреждений больших размеров с внутренней стороны устанавливают стальную подкладку (рис. б), смазанную глицерином.

По окончании процесса насыщения ткани эта подкладка легко удаляется, так как глицерин предотвращает ее прилипание к смоле.

Устранение сквозных коррозионных повреждений небольших размеров производят также наложением накладки с внутренней стороны кузова (рис. в). Нанесение смолы выполняют сразу же после соединения с отвердителем.

Отверждение составов при температуре 18 — 25 °С происходит в течение 24 ч, а с повышением температуры процесс резко сокращается. Так, при температуре 40 ° С время отверждения составляет 10 — 12 ч, 60 °С — 3 — 4 ч, 80 °С — 1,5 — 2 ч, 100 °С — 0,5 — 1 ч.

Отвердение смолы не пррисходит при температуре ниже 12 — 15 °С. При нанесении слоя смолы или пасты на вертикальные поверхности для предупреждения их стекания накладывают сверху бумагу или кальку. Эта наклейка также способствует уплотнению клеевого состава.

Зачистка ремонтируемого места заключается в удалении излишков клеевого состава и выравнивании накладки или слоя пасты драчовым напильником, шлифовальными кругами или наждачным полотном. Оставшиеся углубления на поверхности устраняют шпатлеванием.

Шпатлевание поверхности кузова выполняют при наличии мелких вмятин или после рихтовки. Устранение дефектов с помощью полиэфирной шпатлевки типа "Хемпропол-11" или ПЭ-0085 осуществляют в следующем порядке:

смешивают основу шпатлевки с отвердителем в соотношении 30:1, используя при этом шпатель, перчатки и весы. Готовят шпатлевку в помещении при температуре не ниже 18 °С. Приготовленная смесь должна быть использована в течение не более 10 мин. Хранят шпатлевку в герметичной таре в специально отведенном месте. Нельзя готовить и наносить полиэфирную шпатлевку на участке окраски.

Наносят приготовленную смесь шпателем одним или несколькими слоями на поверхность металла и выдерживают в течение 20 — 30 мин;

- производят механическую обработку зашпатлеванных поверхностей рихтовочной пилой, электромашиной типа "Электра", машиной торцешлифовальной, шлифовальным кругом типа 14А 16-11БА, шкуркой шлифовальной типа 14А 25-11 и 14А 16НМ.

Норма расхода шлифовальной шкурки на 1 м2 поверхности кузова составляет 0,1 м2. Обработку выполняют в перчатках и респираторе. Толщина слоя шпатлевки после обработки не должна превышать 2 мм. Окончательные механические качества шпатлевка приобретает через 1 ч после нанесения.

Напыление синтетических материалов. Выравнивание поверхностей кузова напылением термопластика ТПФ-37 при помощи газопламенной установки УПН-6-63 производят в следующем порядке:

зачищают поверхность кузова на 100— 150 мм вокруг поврежденного участка. Шероховатость создают шлифовальной машинкой с диском на фибровой основе 250X3X32 зернистостью 16 — 24, металлической щеткой или шкуркой.

При зачистке сварочных швов, выступающих над поверхностью, их следует углубить молотком на 0,8 — 1 мм;

нагревают поврежденный участок поверхности кузова горелкой до 160 — 180 ° С, что соответствует цвету светло-желтой побежалости. При нагреве металла кузова свыше 180 °С и появлении цвета синей побежалости поверхность вновь зачищают от окалины и производят вторичный нагрев до 180 °С;

выполняют газопламенное напыление поверхности порошком, используя газогенератор ГВР-3.

Первый напыленный слой должен быть хорошо расплавлен и иметь черный цвет, что достигается регулировкой мощности ацетилено-воздушного пламени. Наличие на металле порошка белого цвета свидетельствует о недостаточной его расплавленности.

Покрытия наносят при скорости перемещения горелки-распылителя около 1,5 м/мин. Первый тонкий слой порошка укатывают металлическим катком, наносят второй и последующие слои пластмассы до полного заполнения неровности с припуском 0,5 — 1 мм на зачистку.

Пластмасса, на которую наносят последующие слои порошка, должна находиться в расплавленном вязко-текучем состоянии. Нельзя производить последующее напыление порошка на нерасплавленный светло-серого цвета порошок, так как это приведет к отслаиванию или откалыванию напыленного слоя.

Каждый вновь нанесенный слой укатывают катком, обеспечивающим получение плотного монолитного слоя пластмассы. Во избежание прилипания металлического катка к пластмассе его по мере нагревания охлаждают в воде;

зачищают напыленный участок до получения равномерного перехода от поверхности металла к напыленному слою шлифовальной машинкой с диском на фибровой основе 200X3X32 CM2-CMi с зернистостью 56. При наличии пор и раковин на поверхности напыленного слоя их удаляют металлическим шпателем, нагретым до 160 — 180 °С легким прикосновением и разглаживанием поврежденного места;

проверяют внешним осмотром качество напыления. Поверхность должна быть ровной, гладкой и одноцветной.