Карбюратор К-49А так же, как и карбюратор К-22Г вертикальный, с падающим потоком смеси, сбалансированный, имеет съемный блок из двух диффузоров с прикрепленными к горловине упругими пластинами и регулируемый иглой главный жиклер

Главный и дополнительный жиклеры карбюратора К-49А, так же как и карбюратора К-22Г, объединены в одном блоке и имеют выполненные в одном блоке распылители.

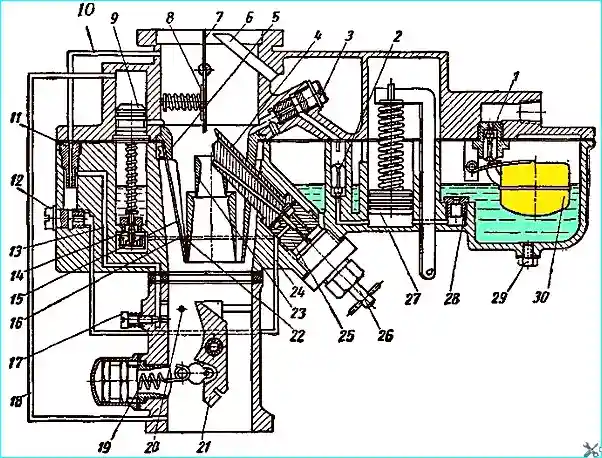

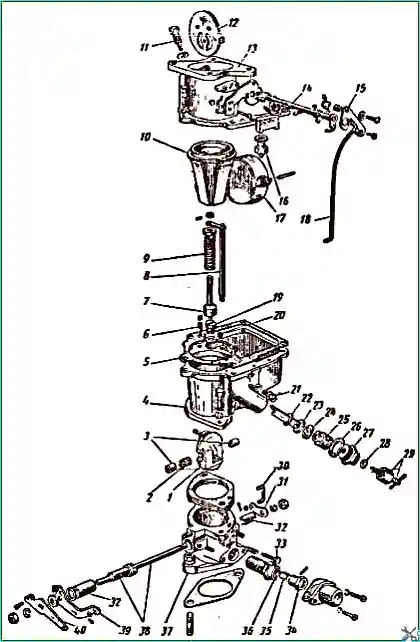

Схема карбюратора К-49А: 1 - игольчатый клапан поплавковой камеры; 2 - нагнетательный клапан ускорительного насоса; 3 - распылитель ускорительного насоса; 4 - блок распылителей главного и дополнительного жиклеров, 5 - блок диффузоров; 6 - трубка балансировки давления; 7 - воздушная заслонка; 8 - клапан воздушной заслонки; 9 - поршень воздушного привода жиклера мощности; 10 - воздушный канал; 11 - воздушный жиклер холостого хода; 12 - бензиновый жиклер холостого хода; 13 - эмульсионный канал жиклера холостого хода; 14 - клапан жиклера мощности; 15 - упругая пластина; 16 - бензиновый канал жиклера мощности; 17 - регулировочный винт холостого хода; 18 - воздушный канал привода жиклера мощности; 19 - пружина ограничителя числа оборотов; 20 отверстие трубки привода вакуум регулятора опережения зажигания; 21 - дроссельная заслонка; 22 - средний диффузор. 23 - малый диффузор; 24 - бензиновый канал жиклера холостого хода; 25 - блок главного и дополнительного жиклеров; 26 - регулировочная игла главного жиклера; 27 - поршень ускорительного насоса; 28 - впускной клапан ускорительного насоса; 29 - сливная пробка; 30 - поплавок

Ограничители оборотов обоих карбюраторов устроены одинаково, но регулировка их различна.

Детали карбюратора К-22Г и К-49А не взаимозаменяемы.

Схема карбюратора К-49А приведена на рис. 1.

В основном карбюраторы отличаются схемой включения жиклера холостого хода и приводом включения жиклера мощности.

В Жиклер холостого хода карбюратора К-49А бензин проходит через калиброванное отверстие главного жиклера, а к жиклеру холостого хода карбюратора К-22Г — через калиброванное отверстие дополнительного жиклера.

В отличие от карбюратора К-22Г, у которого жиклер мощности имеет механический привод включения и подает топливо через распылитель дополнительного жиклера, карбюратор К-49А имеет воздушный привод включения жиклера мощности, который подает топливо в смесительную камеру через распылитель главного жиклера.

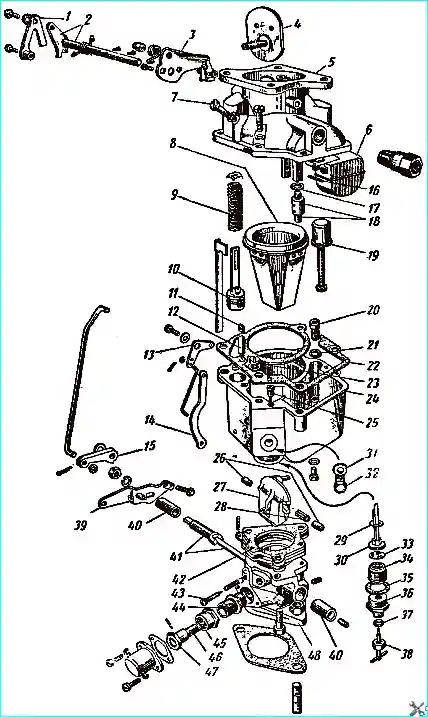

На рис. 2 показаны составные части карбюратора К-49А.

Составные части карбюратора К-49А: 1 - рычаг привода воздушной заслонки; 2 - ось воздушной заслонки с рычагом; 3 - кронштейн тяги воздушной заслонки; 4 - воздушная заслонка; 5 - крышка карбюратора; 6 - поплавок; 7- распылитель ускорительного насоса; 8 - блок диффузоров; 9 - пружина поршня ускорительного насоса; 10 - поршень ускорительного насоса; 11 - замок нагнетательного клапана ускорительного насоса; 12 - нагнетательный клапан ускорительного насоса; 13 - коромысло привода ускорительного насоса; 14 - тяга коромысла; 15 - рычаг с кулачком; 16 - ось поплавка; 17, 21, 22, 31, 35 - прокладки; 18 - игольчатый клапан поплавковой камеры; 19 - поршень воздушного привода жиклера мощности; 20 - клапан жиклера мощности; 23 - впускной клапан ускорительного насоса; 24 - корпус карбюратора; 25 - воздушный жиклер холостого хода; 26 - установочные втулки роликов игольчатого подшипника; 27 - дроссельная заслонка; 28 - ролики игольчатого подшипника дроссельной заслонки; 29 - прокладка блока распылителей; 30 - блок распылителей главного и дополнительного жиклеров; 32 бензиновый жиклер холостого хода; 33 - прокладка блока жиклеров 34 - блок жиклеров; 36 - корпус регулировочной иглы главного жиклера; 37 - сальник иглы; 38 - гайка сальника; 39 - рычаг дроссельной заслонки; 40 - втулка оси дроссельной заслонки; 41 - ось дроссельной заслонки с кулачковой муфтой; 42 - теплоизоляционная прокладка корпуса карбюратора; 43 регулировочный винт холостого хода; 44 - втулка ограничителя; 45 - гайка ограничителя; 46 пружина ограничителя; 47 - муфта ограничителя; 48 - патрубок.

Основные неисправности карбюратора

При эксплуатации автомобиля возможны нарушения регулировки состава горючей смеси, вызывающие неудовлетворительную работу двигателя. Смесь может стать либо слишком богатой, либо слишком бедной.

Причинами обогащения горючей смеси, приводящими к перерасходу топлива, могут быть следующие неисправности карбюратора.

- 1. Повышенный уровень топлива в поплавковой камере карбюратора.

- 2. Негерметичность или засорение игольчатого клапана поплавковой камеры, вызывающие переполнение карбюратора и переливание бензина через распылители главного и компенсационного жиклеров; в этом случае двигатель работает с перебоями, и отработавшие газы имеют черный цвет даже при завернутой игле главного жиклера.

- 3. Неполное открывание воздушной заслонки.

- 4. Больше чем нужно отвернута регулировочная игла главного жиклера.

- 5. Негерметичность клапана жиклера мощности (экономайзера).

- 6. Заедание поршня привода жиклера мощности в нижнем положений у карбюратора К-49А.

- 7. Неплотная затяжка блока жиклеров или нарушение плотности прокладок блока жиклеров, распылителей или жиклера мощности, что вызывает вытекание бензина помимо жиклеров и распылителей.

- 8. Нарушение плотности прокладки между крышкой и корпусом карбюратора, вызывающее подсос наружного воздуха в поплавковую камеру и нарушение ее балансировки, а также подсос воздуха в канал воздушного привода жиклера мощности, вследствие чего клапан экономайзера постоянно открыт (у карбюратора К-49А).

- 9. Отсутствие нагнетательного клапана ускорительного насоса.

Бедная рабочая смесь, плохая приемистость двигателя и увеличенный расход топлива объясняется следующими неисправностями:

- 1) слишком мало отвернута регулировочная игла главного жиклера;

- 2) засорение главного или дополнительного жиклера;

- 3) засорение канала игольчатого клапана поплавковой камеры;

- 4) отсутствие подачи бензина ускорительным насосом;

Уход за карбюратором

Уход за карбюратором заключается в поддержании чистоты наружной поверхности карбюратора, периодической проверке уровня топлива в поплавковой камере, сливе отстоя из поплавковой камеры, проверке пропускной способности жиклеров, а также продувке жиклеров и каналов в случае их засорения, проверке плотности крепления крышки карбюратора и плотности крепления карбюратора к впускной трубе.

При разборке и сборке карбюратора необходимо проверять целость уплотнительных прокладок и плотность сальника регулировочной иглы главного жиклера.

В случае надобности жиклеры надо прочищать, не снимая карбюратор с двигателя, так как все жиклеры, кроме жиклера мощности, легко доступны.

Прочищать жиклеры нужно только сжатым воздухом, используя ручной насос для накачки шин.

Для продувки блока жиклеров и каналов блока распылителей необходимо вывернуть и гнезда корпус регулировочной иглы.

После продувки полезно проверить плотность затяжки блока жиклеров.

Особо следует обращать внимание на состояние острых кромок блока распылителей главного и компенсационного жиклеров.

При вынимании блока распылителей надо соблюдать большую осторожность, чтобы не обломать острые кромки, которыми заканчивается распылитель дополнительного жиклера.

Если обломана верхняя кромка, смесь обедняется, а при обломанной нижней кромке смесь обогащается.

Обеднение или обогащение смеси в этом случае устранить регулировкой главного жиклера невозможно.

Для продувки бензинового жиклера холостого хода нужно вывернуть жиклер.

Перед постановкой жиклера на место необходимо продуть его каналы.

Для проверки работы ускорительного насоса карбюратора надо вывернуть распылитель насоса, затем несколько раз открыть дроссельную заслонку работающего двигателя.

Проверять работу ускорительного насоса карбюратора можно на неработающем двигателе.

Если ускорительный насос работает, то при каждом открывании заслонки смеси из гнезда распылителя вытекает бензин.

Контролировать работу карбюратора можно по цвету изолятора свечи у искрового промежутка.

У двигателя ГАЗ-51, работающего на соответствующем бензине, при правильной регулировке карбюратора и нормальном тепловом режиме изоляторы свечей зажигания должны иметь бурый или коричневый цвет, без следов копоти на электродах.

Если изоляторы свечей покрыты желтовато-серым налетом, то двигатель работает на бедной смеси.

Если изоляторы и электроды свечей покрыты черной, легко удаляемой копотью, то двигатель работает на богатой смеси.

Осматривать свечи надо после работы двигателя под нагрузкой, так как при длительной работе двигателя на холостом ходу свечи покрываются копотью.

для исправного действия карбюратора необходимо, чтобы привод рычагов карбюратора и все тяги работали без заеданий.

При закреплении тяги привода воздушной заслонки необходимо убедиться в том, что при вдвинутой ручке тяги заслонка была полностью открыта.

При закреплении тяги ручного привода дроссельной заслонки необходимо выдержать зазор не более 0,5 мм между эксцентриком рычага привода и плечом рычага, в которое упирается эксцентрик.

Если зазор будет больше, то ручным приводом открыть дроссельную заслонку нельзя.

Шарниры педали дроссельной заслонки и другие детали привода следует по мере надобности смазывать маслом; резиновые втулки валика привода дроссельной заслонки смазывать только тормозной жидкостью.

Регулировка карбюратора

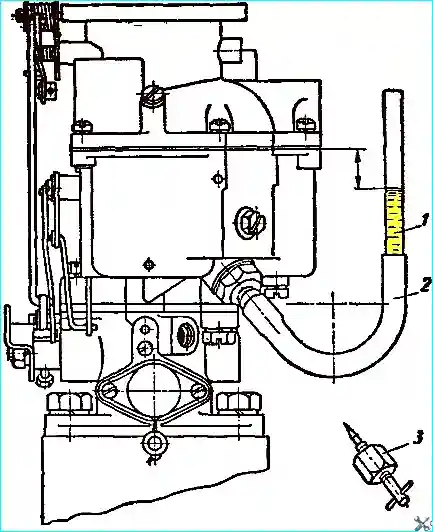

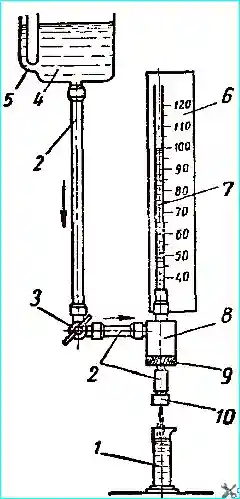

Уровень топлива в поплавковой камере у карбюратора замеряется непосредственно на двигателе при помощи стеклянной трубки, как показано на рис. 3.

Для этого вывертывают иглу главного жиклера вместе с накидной гайкой и сальником, сливают топливо из поплавковой камеры и к корпусу регулировочной иглы присоединяют с помощью резинового шланга стеклянную трубку.

Для обеспечения точности замера внутренний диаметр стеклянной трубки должен быть не менее 9 мм. Уровень топлива замеряют после наполнения поплавковой камеры бензином.

Для наполнения камеры бензином пользуются рычагом ручного привода бензинового насоса.

Рис. 3. Замер уровня топлива в поплавковой камере карбюратора: 1 - стеклянная трубка; 2 - резиновая трубка; 3 - гайка сальника иглы главного жиклера

Уровень топлива в поплавковой камере карбюратора К-22Г должен быть ниже плоскости разъема на 17—19 мм (у карбюратора К-49А — на 15—17 мм) и не повышаться в течение 5 мин, при подкачке бензина рычагом ручного привода бензинового насоса.

Если клапан пропускает бензин, т.есть камера переполняется, или уровень окажется ниже, чем указано, то карбюратор необходимо снять и проверить, нет ли задевания поплавка за стенки камеры и достаточно ли легко он перемешается.

Для проверки нужно, держа в руках снятый карбюратор в рабочем положении, несколько раз резко опрокинуть его и прослушать движение поплавка в камере.

Если поплавок не задевает за стенки корпуса при резком переворачивании карбюратора из рабочего положения в опрокинутое положение, колебания поплавка на оси должны четко прослушиваться.

В случае задевания поплавка колебания его при опрокидывании карбюратора не просушиваются.

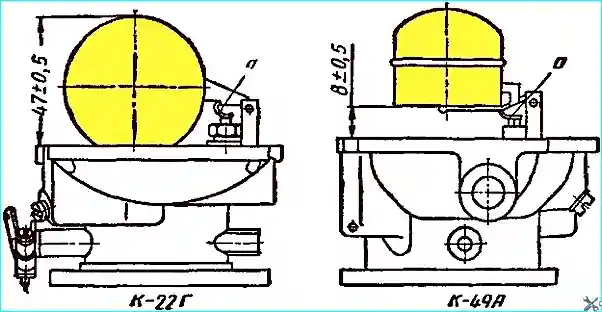

Рис. 4. Установка поплавка у карбюраторов К-22Г и К-49А: а - язычок рычага поплавка

Для регулировки уровня топлива нужно отвернуть винты, снять крышку карбюратора вместе с поплавком и, подгибая язычок а (рис. 4) рычага, к которому припаян поплавок, добиться того, чтобы поплавок занял положение, показанное на рис. 4, и в собранном карбюраторе обеспечил нормальный уровень топлива.

Регулировка главного жиклера. При обычных условиях эксплуатации и применении рекомендуемого заводом бензина игла главного жиклера должна быть открыта на 1 5/6 оборота (одинаково для обеих моделей карбюратора).

Регулируя иглу, завертывать ее следует только пальцами, не прилагая большого усилия, так как могут быть помяты входные кромки калиброванного отверстия.

При завертывании иглы смесь обедняется, а при отвертывании обогащается.

Излишнее обогащение или обеднение смеси вызывает увеличение расхода топлива и заметное снижение приемистости автомобиля.

Регулировку главного жиклера следует уточнить в процессе работы автомобиля, дополнительно отвертывая или завертывая иглу не более чем на 1/6 оборота.

Более точно главный жиклер следует регулировать на прогретом до 80˚С двигателе в такой последовательности.

1. Поднять домкратом задний мост и установить его на подставки так, чтобы оба задних колеса не касались земли.

Для устойчивости автомобиля под передние колеса подложить спереди и сзади клинья; пустить двигатель.

2. Плавно, без рывков, включить прямую передачу и винтом регулировки открыть дроссельную заслонку настолько, чтобы спидометр показывал скорость 40 км/час.

Воздушная заслонка должна быть полностью открыта.

3. Отвернуть иглу главного жиклера на два оборота от того положения, при котором двигатель работал до регулировки.

В результате этого скорость может увеличиться до 45 — 48 км/час, если карбюратор был отрегулирован на бедную смесь.

4. Уменьшить проходное сечение жиклера (завертывая иглу в один прием по 1/6 оборота и прислушиваясь к равномерности работы двигателя) до тех пор, пока скорость, показываемая спидометром, не снизится на 8—12 км/час.

Снижение скорости часто сопровождается перебоями в работе двигателя.

5. Отвертывать иглу по 1/6 оборота, производя окончательную регулировку до тех пор, пока не прекратятся перебои в работе двигателя, и скорость по спидометру не перестанет заметно увеличиваться.

Пример: Скорость по спидометру после последнего завертывания иглы на 1/6 оборота снизилась до 32 км/час.

Отвертываем иглу на 1/6 оборота — скорость увеличивается до 39 км/час; отвертываем иглу еще на 1/6 оборота - скорость становится равной 43 км/час; отвертываем иглу еще на 1/6 оборота — скорость возрастает до 44 км/час; отвертываем иглу еще на 1/6 оборота увеличения скорости не происходит.

Следовательно, последнее отвертывание иглы на 1/6 оборота не нужно, и иглу следует завернуть на 1/6 оборота. Кроме того, иглу можно завернуть еще на 1/6 оборота.

6. Выключить зажигание, завернуть иглу, чтобы определить, на сколько оборотов она оказалась отвернутой при регулировке.

Если карбюратор исправен, игла должна быть отвернута в пределах 1 2/3 - 2 оборотов. Для надежности регулировку полезно повторить.

Летом при загородной езде на большие расстояния с постоянной скоростью можно смесь еще обеднить, завернув иглу на 1/6 оборота.

Зимой при езде на малые расстояния с длительными стоянками смесь следует обогатить, дополнительно отвернув иглу на 1/6 оборота.

Это обогащение смеси обеспечивает более быстрый прогрев двигателя при меньшем времени работы двигателя с прикрытой воздушной заслонкой «на подсосе».

Приведенная регулировка является наилучшей только для того сорта бензина, на котором она производилась; при замене бензина регулировку следует произвести вновь.

Если главный жиклер отрегулирован правильно, и карбюратор исправен, автомобиль должен разгоняться без перебоев в работе двигателя; после пуска холодного двигателя, при прогреве, в течение некоторого времени должна ощущаться необходимость в обогащении смеси прикрытием воздушной заслонки.

Регулировка холостого хода двигателя

Перед регулировкой холостого хода двигатель должен быть прогрет до 80˚ С и должны быть правильно установлены: зажигание, зазоры между электродами свечей и контактами прерывателя и, наконец, должна исправно действовать система питания.

До регулировки необходимо убедиться в том, что воздух не подсасывается во впускную трубу через неплотности прокладок карбюратора и вакуумного привода стеклоочистителя, а также в том, что нет подсоса наружного воздуха в вентиляции картера.

При подсасывании воздуха во впускную трубу даже в незначительном количестве регулировать холостой ход двигателя весьма трудно.

При застревании клапана вентиляции картера в открытом положении при старой конструкции вентиляции картера двигатель совсем не может работать на оборотах холостого хода.

Рис. 5. Действие рычага с плечом при пуске холодного двигателя: а - при открытой воздушной заслонке; (б) - при закрытой воздушной заслонке; 1 - рычаг дроссельной заслонки; 2 - регулировочный винт рычага дроссельной заслонки; 3 - плечо; 4 - рычаг с плечом; 5 - тяга привода рычага; 6 - регулировочный винт холостого хода

Холостой ход регулируется винтом 6, который регулирует количество эмульсии, проходящей через распылительное отверстие жиклера малых оборотов холостого хода, и винтом 2 дроссельной заслонки, регулирующим число оборотов коленчатого вала, величиной открытия заслонки.

Для увеличения оборотов холостого хода надо вывертывать регулировочный винт 6, а для уменьшения завертывать.

Регулировать холостой ход двигателя рекомендуется в такой последовательности:

- 1) полностью открыть воздушную заслонку ручкой привода заслонки;

- 2) вывертывая регулировочный винт 2 дроссельной заслонки, добиться плавной работы двигателя на возможно малых оборотах;

- 3) вращая регулировочный винт 6. холостого хода, отрегулировать количество эмульсии так, чтобы двигатель развивал наибольшее число оборотов при установленном положении дроссельной заслонки и работал без перебоев;

- 4) уменьшить обороты холостого хода, вывертывая регулировочный винт 2, прикрывая заслонку;

- 5) вновь отрегулировать количество эмульсии регулировочным винтом 6 для данного положения дроссельной заслонки, добиваясь наибольших оборотов коленчатого вала двигателя и плавности его работы.

Чтобы правильно отрегулировать холостой ход, обычно бывает достаточно повторить указанные приемы 2—3 раза.

При регулировке следует стремиться, чтобы винт 6 отвертывался как можно меньше.

Это нужно для того, чтобы получить более бедную смесь и тем самым уменьшить закапчивание свечей зажигания при работе двигателя на холостом ходу.

Правильно отрегулированный двигатель не должен глохнуть при резком закрывании дроссельной заслонки; он должен развивать 400—500 об/мин при расходе бензина не более 1,2 кг в час.

Винт 6 при этом должен быть открыт не более 11/2 - 2 оборотов.

Регулировку оборотов холостого хода двигателя удобно проверять движением автомобиля на 3-й передаче.

Полностью нагруженный автомобиль должен двигаться без рывков, со скоростью 7 - 8 км/час (очень быстрый пеший шаг) на оборотах установленной регулировки.

Проверка жиклеров

Правильность калибровки жиклеров проверяется по количеству воды при температуре 20° С, проходящей через жиклер под напором 1000 мм вод. ст.

Величина жиклера при этом характеризуется количеством кубических сантиметров воды, протекающим через жиклер за одну минуту. Такой способ проверки калибровки жиклеров называется проливкой.

В эксплуатации необходимо через каждые 40—50 тыс. км пробега проверять жиклеры, так как с течением времени проходное сечение их, хотя и незначительно, но все-таки увеличивается.

В случае применения осмолившегося бензина может произойти уменьшение калиброванного отверстия жиклеров из-за образования налета смол внутри отверстий.

Вывертывать блок жиклеров для проверки проливкой следует правильно заточенной отверткой соответствующего размера.

Для облегчения вывертывания рекомендуется подогреть гнездо блока жиклеров снаружи карбюратора, обливая его кипятком, а резьбу гнезда перед жиклером промыть и смазать маслом.

Независимо от того, какое приспособление применяется для проливки, должны быть изготовлены специальные наконечники для установки жиклеров в соответствующем направлении.

Для получения правильных показаний проливка жиклеров карбюраторов К-22Г и К-49А должна производиться по рекомендуемому заводом способу.

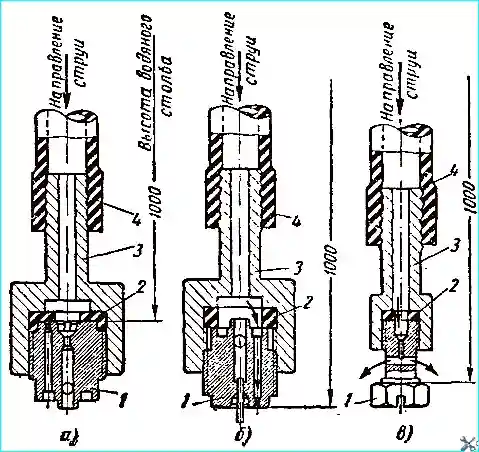

Проливка главного жиклера и установка его показаны на рис. 5, а, направление проливки такое же, как и направление струи бензина через жиклер в карбюраторе.

Блок жиклеров ввертывается в наконечник 3 до упора плоскости с прорезью под отвертку в резиновую прокладку 2. закрывающую компенсационный жиклер.

Цилиндрическая часть блока жиклеров с боковыми отверстиями не должна входить в наконечник. Боковые отверстия используются для ввертывания блока жиклеров в наконечник с помощью шпильки.

Рис. 6. Проливка жиклеров карбюраторов: 1 - проливка главного жиклера; (б) - проливка дополнительного жиклера; (в) - проливка жиклера холостого хода; 1 - жиклер; 2 - резиновая прокладка; 3 - наконечник; 4 - резиновая трубка к проливочному прибору

Высота водяного столба измеряется от торца блока жиклеров, на котором имеется прорезь под отвертку.

Проливка дополнительного жиклера и установка его показаны на рис. 5, б.

Направление проливки обратное, т. е. противоположное направлению струи бензина через жиклер в карбюраторе.

Блок жиклеров ввертывается в тот же наконечник, который используется для проливки главного жиклера.

Ставится резиновая прокладка с большим отверстием, обеспечивающим доступ воды к каналу дополнительного жиклера.

После ввертывания посредством отвертки блока жиклеров в наконечник канал главного жиклера нужно закрыть деревянной заглушкой.

Высота водяного столба измеряется от торца блока с прорезью под отвертку.

Проливка жиклера холостого хода производится в специальном наконечнике (рис. 5, в).

Жиклер ввертывается в наконечник до упора в резиновую прокладку 2.

Направление проливки такое же, как и направление струи бензина через жиклер: от конца жиклера к боковым отверстиям.

Боковые отверстия жиклера должны находиться вне наконечника, чтобы обеспечивался свободный выход воды.

Высота водяного столба измеряется от опорной поверхности шестигранной головки.

Проверка жиклера мощности. Клапан жиклера мощности целесообразнее подвергать проверке на плотность прикрывания, а не на пропускную способность.

Требуется, чтобы при закрытом положении клапана бензин через него не проходил, иначе автомобиль будет иметь увеличенный расход бензина.

Проверка производится водой: под напором водяного столба в 1 м клапан не должен пропускать воду.

Плотность будет достаточная, если в течение 1 мин. в указанных условиях через клапан пройдет не более четырех капель воды. для проверки следует применять специальный держатель, как показано на рис. 6.

При проливке всех жиклеров необходимо следить за тем, чтобы в трубках, подводящих воду, не было пузырьков воздуха.

Рис. 7. Приспособление для проливки жиклеров: 1 - мензурка; 2 - резиновые трубки; 3 - перекрывной краник; 4 - бак; 5 - водомерная трубка; 6 - шкала; 7 - стеклянная трубка; 8 - камера; 9 - пробка камеры; 10 - наконечник с жиклером

На рис. 7 показано устройство очень простого в изготовлении, но надежно работающего приспособления.

Кроме приспособления для проливки, необходимо иметь мензурку и секундомер.

Проливка производится следующим образом: закрепленный в соответствующий наконечник жиклер соединяют резиновой трубкой с трубкой камеры прибора.

Открывая и закрывая кран, через верхний конец стеклянной трубки выпускают пузырьки воздуха.

После этого кран устанавливают в такое положение, чтобы при вытекании воды через жиклер вода держалась в стеклянной трубке на высоте 1 м.

Количество воды, вытекающей через жиклер за 1 мин., точно замеряют мензуркой.

Регулировка ограничителя оборотов.

С течением времени пружина ограничителя вытягивается и ослабевает, отчего ограничитель начинает действовать при меньших оборотах двигателя.

Вследствие этого уменьшаются обороты двигателя, как с полной нагрузкой, так и без нагрузки.

Если пружина ослабевает значительно, то ограничитель начинает работать неравномерно (дроссельная заслонка «гуляет»), отчего автомобиль движется с плавными рывками, что особенно заметно при движении в гору с полной нагрузкой на второй передаче.

В этом случае регулировку можно восстановить только натяжением пружины.

Регулировку следует производить при неработающем двигателе, не снимая карбюратора.

Для этого, сняв колпачок ограничителя, вращают против часовой стрелки втулку 36 (см. рис. 15) до тех пор, пока скорость движения полностью нагруженного автомобиля на третьей передаче не увеличится до 42 — 45 км/час.

Изменение регулировки надо проверять после каждого поворота втулки на 1/6 оборота.

Перед каждой проверкой колпачок ограничителя с прокладкой необходимо установить на место, чтобы не подсасывался воздух.

Грани в колпачке позволяют при надобности поворачивать втулку и на 1/12 оборота.

В случае полного нарушения регулировки ограничителя вызванного заменой поломавшейся пружины или неумелой регулировкой, карбюратор надо снять и применить для восстановления регулировки специальное приспособление.

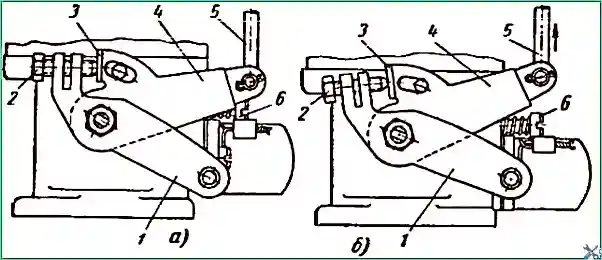

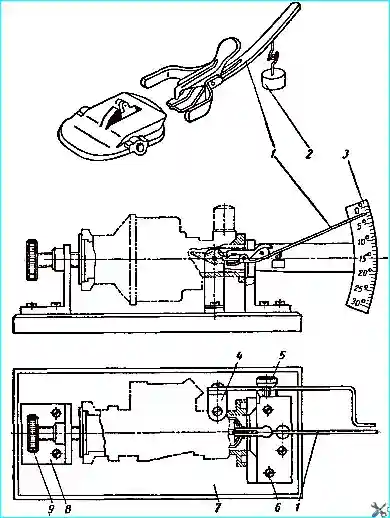

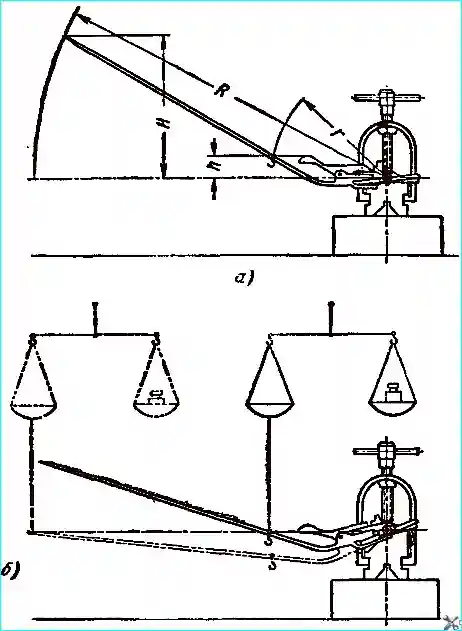

Рис. 8. Приспособление для регулировки ограничителя карбюраторов К22Г и К49А: 1 - стрелка; 2 - груз; 3 - шкала; 4 - стойка; 5 - зажим; 6 - кронштейн; 7 - основание; 8 - кронштейн; 9 - винт

На рис. 7 показан общий вид приспособления.

Оно состоит из стрелки 1, укрепляемой зажимом на дроссельной заслонке проверяемого карбюратора, и двух кронштейнов 6 и 8, прикрепленных к основанию 7, между которыми устанавливается и зажимается винтом 9 карбюратор.

Около кронштейна 6 имеется стойка 4, к которой прикреплена подвижная шкала 3, прижимающаяся зажимом 5 к лапке кронштейна 6 после установки на ноль.

Регулировка ограничителя на приспособлении заключается в установлении заданных углов закрывания дроссельной заслонки под действием грузов определенного веса.

Регулировка осуществляется путем изменения натяжения и количества рабочих витков пружины.

Прежде чем приступить к регулировке, необходимо замерить углы дроссельной заслонки до регулировки.

Для этого, как показано на рис. 8, следует установить карбюратор в приспособление, закрепить на дроссельной заслонке стрелку и, придерживая заслонку пальцем левой руки в открытом положении, установить шкалу прибора по стрелке на нуль.

Под весом стрелки заслонка может отклониться, но не более чем на 0,5°. Затем нужно определить отклонение заслонки от малого и большого груза.

Если углы отклонения стрелки не равны заданным углам, ограничитель необходимо отрегулировать.

Регулировать надо в такой последовательности

Рис. 9. Составные части карбюратора К-22Г: 1 - дроссельная заслонка; 2 - игольчатый подшипник дроссельной заслонки; 3 - установочные втулки роликов игольчатого подшипника; 4 - корпус карбюратора; 5 - прокладка; 6 - нагнетательный клапан ускорительного насоса; 7 - поршень ускорительного насоса; 8 - тяга поршня; 9 - пружина поршня ускорительного насоса; 10 - блок диффузоров; 11 - распылитель ускорительного насоса; 12 - воздушная заслонка; 18 - крышка корпуса карбюратора; 14 - ось воздушной заслонки; 15 - рычаг привода воздушной заслонки; 16 - игольчатый клапан; 17 - поплавок; 18 - тяга привода; 19 - жиклер мощности; 20 - впускной клапан ускорительного насоса; 21 - бензиновый жиклер холостого хода; 22 - прокладка блока распылителей; 23 - блок распылителей главного и дополнительного жиклеров; 24 - прокладка блока жиклеров; 25 - блок главного и дополнительного жиклеров; 26 - прокладка; 27 - корпус регулировочной иглы главного жиклера; 28 - сальник иглы; 29 - регулировочная игла главного жиклера и гайка сальника; 30 - тяга рычага привода ускорительного насоса; 31 - рычаг привода ускорительного насоса; 32 - втулки тяги дроссельной заслонки 33 - регулировочный винт холостого хода; 34 - муфта ограничителя; 35 - пружина; 36 - втулка натяжения пружины; 37 - корпус

- 1. Вращая муфту 34 против часовой стрелки, включить как можно больше витков пружины.

- 2. Повесить на крючок стрелки малый груз и, вращая втулку 36, чтобы увеличить или уменьшить натяжение пружины, добиться отклонения стрелки на заданный угол.

- 3. Снять малый и повесить большой груз, затем замерить угол отклонения стрелки. Если стрелка отклоняется на меньший угол, чем требуется, то, вращая, при помощи колпачка муфту 34 вместе с втулкой 36 против часовой стрелки, надо увеличить число витков пружины.

Если стрелка отклоняется на больший угол, то надо уменьшить число витков, вращая муфту 34 вместе с втулкой 36 по часовой стрелке. (Шпилька муфты проходит между витками пружины с большим трением, поэтому при повороте муфты не всегда включается столько витков, на сколько поворачивается муфта).

- 4. Снять большой и повесить малый груз, и после изменения числа рабочих витков пружины отрегулировать ее натяжение так, чтобы шкала отклонилась на заданный угол.

- 5. Снять малый и повесить большой груз для проверки угла отклонения; если нужно, уточнить количество рабочих витков пружины.

После окончания регулировки поставить на место колпачок на прокладке, еще раз проверить углы и запломбировать ограничитель.

Ограничитель можно отрегулировать и на двигателе. для этого, вращая муфту 34 (делают несколько попыток), необходимо установить требующееся число рабочих витков пружины, а вращая втулку 36 отрегулировать натяжение пружины.

Для регулировки ограничителя оборотов на двигателе необходимо.

- 1. Убедиться в исправности пружины, серьги и механизма натяжения пружины.

- 2. Отрегулировать количество рабочих витков и натяжение пружины так, чтобы на третьей передаче при полном нажатии на педаль дроссельной заслонки скорость груженого автомобиля был в пределах 43—45 км/час.

При подборе числа витков пружины, вращая муфту 34 против часовой стрелки, надо стараться включить возможно большее число витков. Это необходимо для повышения срока службы пружины.

3. Проверить число оборотов коленчатого вала двигателя без нагрузки, полностью открывая на короткое время дроссельную заслонку, и замерить тахометром обороты коленчатого вала двигателя.

Если тахометра нет, то следует установить задний мост автомобиля на подставки, включить третью передачу и проверить число оборотов коленчатого вала двигателя без нагрузки по спидометру. При таком измерении могут быть три случая:

а) число оборотов коленчатого вала двигателя без нагрузки совпадет с числом оборотов под нагрузкой или превысит их не более чем на 400 — 600 об/мин.

Скорость по спидометру при этом будет не выше 50 км/час. В этом случае можно считать регулировку удачной и запломбировать колпачок ограничителя;

б) коленчатый вал двигателя развивает обороты больше, чем допускается, т. е. двигатель идет в разнос. В этом случае необходимо прибавить число витков пружины, не изменяя ее натяжения.

Для этого надо поворачивать против часовой стрелки муфту 34 и одновременно втулку 36 с помощью колпачка, пользуясь им как торцовым ключом.

Так как шаг резьбы и шаг пружины примерно одинаковы, первоначальное натяжение пружины будет сохранено;

в) коленчатый вал двигателя развивает меньшее число оборотов, чем с нагрузкой.

В этом случае ограничитель работает неравномерно, дроссельная заслонка периодически произвольно прикрывается.

Для устранения неисправности также пользуясь колпачком, следует поворачивать по часовой стрелке муфту и гайку ограничителя. При этом уменьшится число рабочих витков, а натяжение пружины останется прежним.

Поскольку система натяжения пружины ограничителя весьма чувствительна к регулировке, муфту и гайку поворачивать рекомендуется не более чем на 1/6 или 1/12 оборота при каждой попытке.

Устройство, работа и регулировка ограничителя карбюратора К-22Г и К-49А одинаковы, вследствие этого описанные способы регулировки одинаково применимы как для карбюратора К-22Г, так и для карбюратора К-49А.

Регулировочные данные ограничителей несколько отличаются.

После окончания регулировки и проверки ограничитель должен быть вновь запломбирован (по акту).

Рис. 10. Стрелка и настройка стрелки: а - основные размеры; б - взвешивание стрелки

Настройка стрелки приспособления для регулировки ограничителя. На рис. 8 показаны основные размеры стрелки и способ настройки ее по весу.

Для получения требуемых углов отклонения дроссельной заслонки под действием грузов установленного веса необходимо, чтобы при изготовлении стрелок были выдержаны следующие величины:

Для карбюратора К-22Г:

- общий вес стрелки - 16,5 г.;

- Расстояние Rот конца стрелки до оси дроссельной заслонки в мм - 253;

- Расстояние rот точки крепления груза до оси заслонки в мм - 80;

- Условная высота H, определяющая угол, изгиба стрелки и ее длину в мм - 140;

- Условная высота h, определяющая точку крепления груза и изгиба стрелки в мм - 34,5;

- Вес, приходящийся на конец стрелки, в г - 5,5;

- Вес, приходящийся в точке подвешивания груза, в г - 17

Для карбюратора К-49А:

- общий вес стрелки - 14 г.;

- Расстояние Rот конца стрелки до оси дроссельной заслонки в мм - 244;

- Расстояние rот точки крепления груза до оси заслонки в мм - 82;

- Условная высота H, определяющая угол, изгиба стрелки и ее длину в мм - 129;

- Условная высота h, определяющая точку крепления груза и изгиба стрелки в мм - 26;

- Вес, приходящийся на конец стрелки, в г - 4,2;

- Вес, приходящийся в точке подвешивания груза, в г - 12,6

Для проведения указанных замеров и взвешиваний стрелка должна быть установлена на дроссельную заслонку, надетую на свою ось, которая устанавливается и зажимается в призме на разметочной плите.

При замере условных высот закреплена так, чтобы ее нескошенная часть была параллельна плите, на которой производится замер.

При определении веса, который приходится на конец стрелки и точку крепления груза, стрелка должна быть установлена так, чтобы точка подвеса при взвешивании находилась на одинаковом с осью заслонки расстоянии от плиты (см. рис. 10).

При подгонке веса стрелки утяжеленные места облегчают высверливанием, а облегченные места утяжеляют наплавлением припоя.

Для взвешивания применяются аптекарские весы. Взвешивать следует с точностью до 0,1 г.