Сборка ТНВД 4УТНИ-Т-1111005-50 автомобиля ЗИЛ-5301

Перед сборкой полость низкого давления насоса надо промыть дизельным топливом под давлением 1,8-2,0 МПа. для смазки деталей насоса и регулятора следует применять профильтрованное моторное масло М10Г2

Плунжерные пары и нагнетательные клапаны должны быть тщательно промыты профильтрованным дизельным топливом.

При сборке поворотных втулок плунжера с плунжерными парами перемещение плунжера в пазах поворотной втулки должно быть свободным, без заеданий и прихватов.

При установке в насос поворотной втулки плунжера в сборе с зубчатым венцом головка винта зубчатого венца должна быть обращена к середине люка.

При этом зазор в прорези венца должен быть не менее 0,5 мм при затянутом винте зубчатого венца.

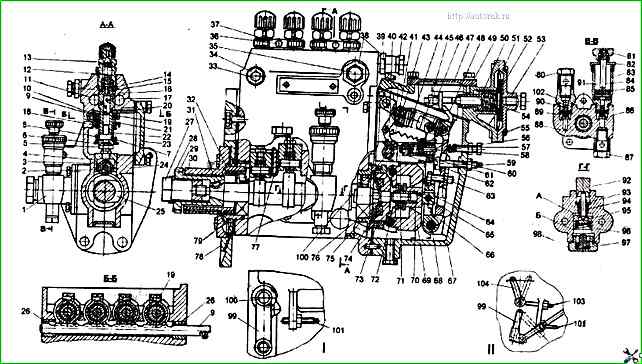

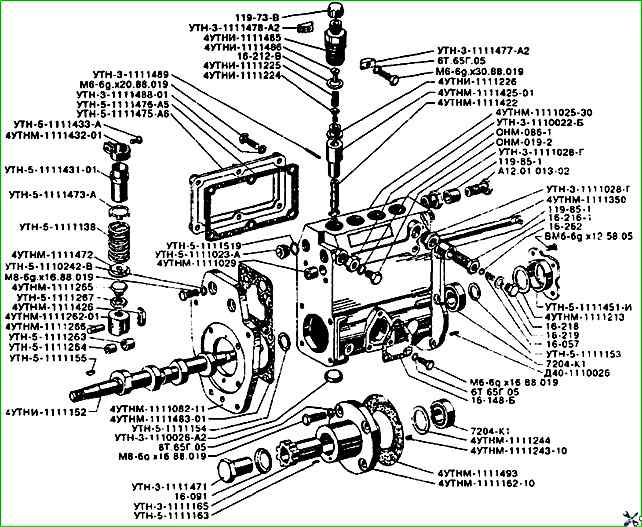

Топливный насос высокого давления: I – вариант однорычажного ТНВД; II – вариант двухрычажного ТНВД; 1 – топливоподкачивающий насос; 2 – втулка ролика толкателя; 3 – ролик толкатель; 4 – толкатель плунжера; 5 – регулировочный болт толкателя с контргайкой; 6 – нижняя тарелка; 7 – хвостовик плунжера; 8 – пружина плунжера; 9 – рейка; 10 – зубчатый венец; 11 – канал отвода топлива; 12 – пружина нагнетательного клапана; 13 – штуцер; 14 – нагнетательный клапан; 15 – прокладка; 16 – седло нагнетательного клапана; 17 – канал подвода топлива; 18 – втулка плунжера; 19 – стяжной винт; 20 – штифт; 21 – верхняя тарелка; 22 – поворотная гильза плунжера; 23 – крышка; 24 – корпус ТНВД; 25 – кулачковый вал; 26 – гайка рейки; 27 – гайка; 28 – шайба; 29 – шлицевая втулка; 30 – фланец установочный; 31 – шпонка; 32 – пружина; 33 – пробка обогатителя; 34 – футорка; 35 – перепускной клапан; 36 – болт; 37 – зажим; 38 и 102 – футорки; 39 – корпус корректора по наддуву; 40 – рычаг пружины; 41 – пружина пускового обогатителя; 42 – палец; 43 – серьга; 44 – пружина регулятора; 45 – тяга рейки; 46 – упор; 47 – крышка корректора по наддуву; 48 – основной рычаг регулятора; 49 – штифт; 50 – втулка; 51 – диафрагма; 52 – тарелка; 53 - крышка корректора по наддуву; 54 – шток; 55 – винт; 56 – болт; 57 – пружина холостого хода; 58 – шток корректора; 59 – регулировочные прокладки; 60 – жесткий упор; 61 – корпус корректора; 62 – скоба; 63 – болт; 64 – пята; 65 – ось промежуточного рычага; 66 – промежуточный рычаг; 67 – корпус регулятора частоты вращения; 68 – ось рычагов; 69 – груз; 70 – муфта регулятора; 71 – регулировочный винт; 72 – ось грузов; 73 – ступица; 74 – упругий привод резиновыми элементами; 75 – шайба упорная; 76 – стакан подшипника; 77 – пластинчатый фиксатор; 78 – плита крепления насоса; 79 – подшипник; 80 – болт угольника; 81 – рукоятка-гайка; 82 – крышка; 83 – вертикальный цилиндр; 84 – шток; 85 – поршень топливопрокачивающего насоса; 86 – опускной капроновый клапан; 87 – поворотный угольник; 88 – корпус; 89 и 96 – пружины; 90 – нагнетательный клапан; 91 – топливопрокачивающий насос; 92 – толкатель; 93 – направляющая втулка; 94 – стержень; 95 – поршень топливопрокачивающего насоса; 97 – упор; 98 – пробка; 99 – рычаг управления подачей топлива; 100 – валик рычага управления; 101 – винт регулировки максимальной частоты вращения; 103 – винт регулировки рычага останова двигателя; 104 – рычаг остановки дизеля

Установленная в насос поворотная втулка плунжера в сборе с зубчатым венцом при затянутом винте зубчатого венца должна свободно вращаться на втулке плунжера, заедания при этом не допускаются.

При сборке нижних тарелок пружин толкателей с плунжерами хвостовик плунжера своей цилиндрической поверхностью диаметром 6,2 мм должен свободно проходить через прорезь в тарелке, опорная пята хвостовика плунжера - утопать в выточке тарелки диаметром 11,5 +0,27 мм.

При сборке толкателей 4 (см. рис. 1) ось ролика должна свободно вращаться в отверстиях корпуса толкателя, ролик толкателя должен свободно вращаться на втулке, а втулка на оси ролика.

Заедания в сопряжении указанных деталей не допускаются.

Толкатели, предварительно смазанные чистым моторным маслом, должны легко, без заеданий и прихватов перемещаться под действием собственного веса в расточках корпуса.

При установке рейки в корпус насоса направляющие втулки и рейку надо смазать чистым моторным маслом.

Перемещение рейки в корпусе насоса должно быть легким и плавным, заедания не допускаются.

При установке поворотных втулок плунжера в сборе с зубчатыми венцами прорези зубчатых венцов должны устанавливаться перпендикулярно боковым поверхностям насоса.

При этом расстояние от внутренней стороны пальца рейки до корпуса насоса должно быть 16 ± 0,5 мм.

После установки штифтов, фиксирующих втулки плунжеров, следует проверить подвижность рейки.

Рейка должна перемещаться легко, без ощутимых заеданий. Резкие, рывками перемещения рейки не допускаются.

После установки нагнетательных клапанов в корпус насоса, на седла нагнетательных клапанов надо установить прокладку конической поверхностью вверх.

Затяжку штуцеров топливного насоса следует производить моментом 98-108 Нм, предварительно смазав их профильтрованным дизельным топливом или маслом.

После установки пружин, толкателей и нижних тарелок нужно произвести проверку на:

- - отсутствие защемления хвостовика плунжера между болтом толкателя и нижней тарелкой плунжера;

- - плавность перемещения рейки;

- - обеспечение надплунжерного зазора при крайнем верхнем положении толкателя, который должен быть не менее 0,3 мм.

Перед установкой подшипники кулачкового вала должны быть смазаны моторным маслом.

Напрессовку подшипников на шейку кулачкового вала диаметром 20 мм надо производить до упора, перекосы недопустимы.

Перед установкой в корпус насоса кулачкового вала необходимо проверить состояние колец и сепараторов подшипников.

Повреждение сепараторов и выпадение роликов не допускаются.

Гайку кулачкового вала надо затянуть моментом 43 Нм и застопорить стопорной шайбой.

На отогнутых поверхностях стопорной шайбы допускаются вмятины от обжимного приспособления, но заусенцы не допустимы.

После установки кулачкового вала в корпус насоса следует замерить осевое усилие, прикладываемое к валу со стороны регулятора.

При перемещении кулачкового вала от 0,02 до 0,1 мм оно должно составлять не менее 450 Н.

При дальнейшем увеличении нагрузки на кулачковый вал должно быть обеспечено дополнительное его перемещение на величину не менее 0,5 мм.

При усилии менее 442 Н под наружное кольцо подшипника в стакане подшипника надо установить необходимое число регулировочных прокладок.

Установка одной регулировочной прокладки увеличивает осевое усилие на 24,5-29 Н.

Величина осевого усилия на кулачковом валу замеряется при отсутствии нагрузки на кулачковый вал от толкателей.

Допускается замер осевого усилия на кулачковом валу производить при опущенных толкателях.

При этом минимальное осевое усилие, прикладываемое к валу, должно быть не менее 638 Н.

Категорически запрещается при регулировке осевого усилия ударять молотком по гайке кулачкового вала, хвостовику кулачкового вала со стороны регулятора или по стакану подшипника.

При регулировке осевого усилия на кулачковом валу следует обеспечить наличие зазора между корпусом топливоподкачивающего насоса и вторым и третьим кулачками кулачкового вала.

Зазор надо обеспечить установкой регулировочных прокладок в стакан подшипника или перекладыванием их из стакана подшипника в установочный фланец.

Два верхних болта плиты крепления необходимо ставить на анаэробный герметик УГ-11.