Складання ТНВД 4УТНІ-Т-1111005-50 автомобіля ЗІЛ-5301

Перед збиранням порожнину низького тиску насоса треба промити дизельним паливом під тиском 1,8-2,0 МПа. для змащування деталей насоса та регулятора слід застосовувати профільтровану моторну олію М10Г2

Плунжерні пари та нагнітальні клапани повинні бути ретельно промиті профільтрованим дизельним паливом.

При складанні поворотних втулок плунжера з плунжерними парами переміщення плунжера в пазах поворотної втулки має бути вільним, без заїдань та прихватів.

Під час встановлення в насос поворотної втулки плунжера в зборі із зубчастим вінцем головка гвинта зубчастого вінця повинна бути звернена до середини люка.

При цьому зазор у прорізі вінця повинен бути не менше 0,5 мм при затягнутому гвинті зубчастого вінця.

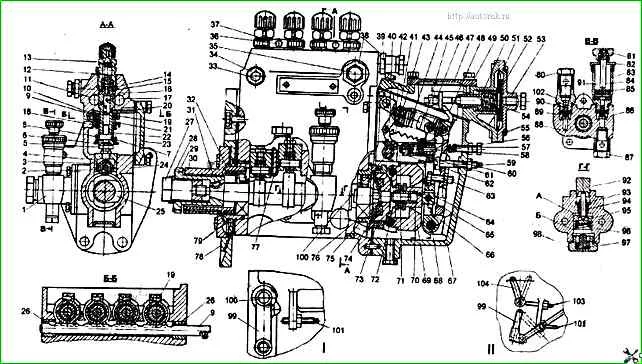

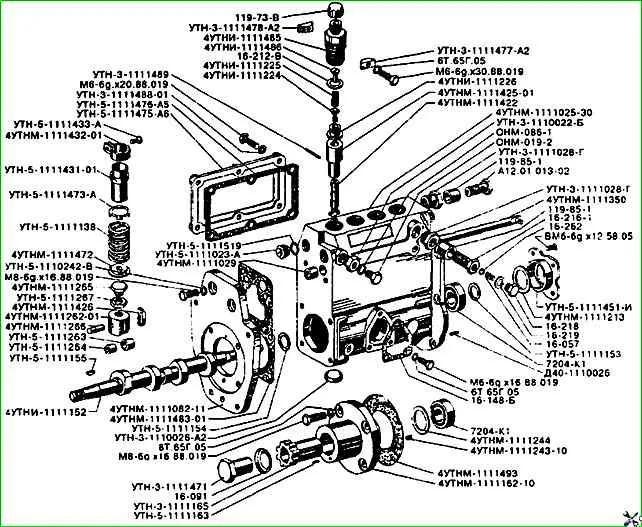

Паливний насос високого тиску: I – варіант одноважільного ТНВД; II – варіант двоважільного ТНВД; 1 – паливопідкачуючий насос; 2 – втулка ролика штовхача; 3 – ролик штовхач; 4 – штовхач плунжера; 5 - регулювальний болт штовхача з контргайкою; 6 – нижня тарілка; 7 – хвостовик плунжера; 8 – пружина плунжера; 9 – рейка; 10 - зубчастий вінець; 11 - канал відведення палива; 12 – пружина нагнітального клапана; 13 – штуцер; 14 – нагнітальний клапан; 15 – прокладання; 16 – сідло нагнітального клапана; 17 - канал підведення палива; 18 – втулка плунжера; 19 - стяжний гвинт; 20 – штифт; 21 – верхня тарілка; 22 – поворотна гільза плунжера; 23 – кришка; 24 – корпус ТНВД; 25 - кулачковий вал; 26 – гайка рейки; 27 – гайка; 28 - шайба; 29 - шліцева втулка; 30 - фланець настановний; 31 – шпонка; 32 – пружина; 33 – пробка збагачувача; 34 - футорка; 35 – перепускний клапан; 36 – болт; 37 - затискач; 38 і 102 - футорки; 39 - корпус коректора по наддуву; 40 – важіль пружини; 41 – пружина пускового збагачувача; 42 - палець; 43 - сережки; 44 – пружина регулятора; 45 - тяга рейки; 46 - упор; 47 – кришка коректора наддувом; 48 – основний важіль регулятора; 49 – штифт; 50 – втулка; 51 – діафрагма; 52 – тарілка; 53 - кришка коректора наддувом; 54 - шток; 55 – гвинт; 56 – болт; 57 – пружина холостого ходу; 58 – шток коректора; 59 - регулювальні прокладки; 60 - жорсткий упор; 61 – корпус коректора; 62 - скоба; 63 – болт; 64 – п'ята; 65 - вісь проміжного важеля; 66 – проміжний важіль; 67 – корпус регулятора частоти обертання; 68 - вісь важелів; 69 – вантаж; 70 - муфта регулятора; 71 - регулювальний гвинт; 72 - вісь вантажів; 73 - маточина; 74 - пружний привід гумовими елементами; 75 - упорна шайба; 76 – склянка підшипника; 77 – пластинчастий фіксатор; 78 – плита кріплення насоса; 79 - підшипник; 80 – болт косинця; 81 – рукоятка-гайка; 82 – кришка; 83 – вертикальний циліндр; 84 - шток; 85 - поршень паливопрокачувального насоса; 86 – опускний капроновий клапан; 87 – поворотний косинець; 88 – корпус; 89 та 96 – пружини; 90 – нагнітальний клапан; 91 - паливопрокачувальний насос; 92 - штовхач; 93 - напрямна втулка; 94 - стрижень; 95 - поршень паливопрокачувального насоса; 97 - упор; 98 - пробка; 99 - важіль управління подачею палива; 100 – валик важеля керування; 101 - гвинт регулювання максимальної частоти обертання; 103 - гвинт регулювання важеля зупинки двигуна; 104 – важіль зупинки дизеля

Встановлена в насос поворотна втулка плунжера у зборі із зубчастим вінцем при затягнутому гвинті зубчастого вінця повинна вільно обертатися на втулці плунжера, заїдання при цьому не допускаються.

При складанні нижніх тарілок пружин штовхачів з плунжерами хвостовик плунжера своєю циліндричною поверхнею діаметром 6,2 мм повинен вільно проходити через проріз у тарілці, опорна п'ята хвостовика плунжера - потопати у виточенні тарілки діаметром 11,5+0,27 мм.

При збиранні штовхачів 4 (див. рис. 1) вісь ролика повинна вільно обертатися в отворах корпусу штовхача, ролик штовхача повинен вільно обертатися на втулці, а втулка на осі ролика.

Заїдання у поєднанні зазначених деталей не допускаються.

Тлумачі, попередньо змащені чистою моторною олією, повинні легко, без заїдань і прихватів переміщатися під дією власної ваги в розточках корпусу.

Під час встановлення рейки в корпус насоса напрямні втулки та рейку треба змастити чистою моторною олією.

Переміщення рейки в корпусі насоса має бути легким і плавним, заїдання не допускаються.

Під час встановлення поворотних втулок плунжера в зборі із зубчастими вінцями прорізи зубчастих вінців повинні встановлюватися перпендикулярно бічним поверхням насоса.

Відстань від внутрішньої сторони пальця рейки до корпусу насоса повинна бути 16 ± 0,5 мм.

Після встановлення штифтів, що фіксують втулки плунжерів, слід перевірити рухливість рейки.

Рейка повинна переміщатися легко, не відчуватиним заїдань. Різкі, ривками переміщення рейки не допускаються.

Після встановлення нагнітальних клапанів у корпус насоса, на сідла нагнітальних клапанів треба встановити прокладку конічною поверхнею вгору.

Затяжку штуцерів паливного насоса слід проводити моментом 98-108 Нм, попередньо змастивши їх профільтрованим дизельним паливом або олією.

Після встановлення пружин, штовхачів та нижніх тарілок потрібно провести перевірку на:

- - відсутність защемлення хвостовика плунжера між болтом штовхача та нижньою тарілкою плунжера;

- - плавність переміщення рейки;

- - забезпечення надплунжерного зазору при крайньому верхньому положенні штовхача, що має бути не менше 0,3 мм.

Перед встановленням підшипники кулачкового валу повинні бути змащені моторним маслом.

Напресування підшипників на шийку кулачкового валу діаметром 20 мм треба проводити до упору, перекоси неприпустимі.

Перед установкою в корпус насоса кулачкового валу необхідно перевірити стан кілець та сепараторів підшипників.

Ушкодження сепараторів та випадання роликів не допускаються.

Гайку кулачкового валу треба затягнути моментом 43 Нм і зупинити стопорною шайбою.

На відігнутих поверхнях стопорної шайби допускаються вм'ятини від обтискного пристрою, але задирки не допустимі.

Після встановлення кулачкового валу в корпус насоса слід заміряти осьове зусилля, що прикладається до валу з боку регулятора.

При переміщенні кулачкового валу від 0,02 до 0,1 мм воно має становити не менше 450 Н.

При подальшому збільшенні навантаження на кулачковий вал має бути забезпечене додаткове його переміщення на величину не менше 0,5 мм.

При зусиллі менше 442 Н під зовнішнє кільце підшипника у склянці підшипника треба встановити необхідну кількість регулювальних прокладок.

Установка однієї регулювальної прокладки збільшує осьове зусилля на 24,5-29 Н.

Величина осьового зусилля на кулачковому валу заміряється за відсутності навантаження на кулачковий вал від штовхачів.

Допускається замір осьового зусилля на кулачковому валу робити при опущених штовхачах.

При цьому мінімальне осьове зусилля, що прикладається до валу, має бути не менше 638 Н.

Категорично забороняється при регулюванні осьового зусилля ударяти молотком по гайці кулачкового валу, хвостовику кулачкового валу з боку регулятора або склянку підшипника.

При регулюванні осьового зусилля на кулачковому валу слід забезпечити наявність зазору між корпусом паливопідкачувального насоса та другим і третім кулачками кулачкового валу.

Зазор треба забезпечити встановленням регулювальних прокладок у склянку підшипника або перекладанням їх зі склянки підшипника в фланець установок.

Два верхні болти плити кріплення необхідно ставити на анаеробний герметик УГ-11.