Главный тормозной цилиндр привода, разделенного по мостам

Главные тормозные цилиндры (ГТЦ) соединены двумя шпильками в один узел с пневматическими камерами, которые являются пневматическими усилителями, и установлены на кронштейнах на передней панели кабины под капотом автомобиля для торможения колёс передней оси и позади заднего моста для колес заднего моста.

Главными причинами неисправности ГТЦ являются износ или потеря эластичности резиновой манжеты, износ рабочих поверхностей цилиндра и поршня, засорение компенсационного отверстия.

Для разборки ГТЦ надо выполнить следующие операции:

- - отсоединить клеммовое соединение проводов от датчика уровня тормозной жидкости на крышке бачка ГТЦ;

- - отсоединить от ГТЦ шланга от пневматической камеры трубку;

- - демонтировать ГТЦ вместе с пневмокамерой с кронштейна,

- - отвернув две гайки их крепления, отсоединить ГТЦ от пневмокамеры;

- - очистить и промыть поверхность ГТЦ от грязи, минеральных масел и других загрязнений;

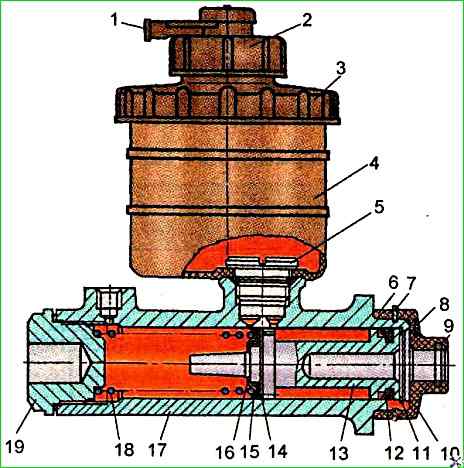

- - отвернуть крышку 3 бачка вместе с датчиком и слить тормозную жидкость;

- - расположить ГТЦ бачком вниз и, нажав несколько раз на поршень 13 (рис. 1), удалить остатки тормозной жидкости из цилиндра;

- - закрепить ГТЦ в тисках с мягкими губками;

- - снять бачок с цилиндра, отвернув Штуцер 5 его крепления;

- - демонтировать соединительную муфту 10 и снять с помощью специальных щипцов упорное кольцо 11, придерживая поршень 13 от выпадения;

- - усилием руки извлечь поршень из корпуса 17 главного цилиндра.

После разборки надо промыть все детали чистой тормозной жидкостью и внимательно их осмотреть.

Категорически запрещается попадание на детали минеральных масел, бензина, керосина или дизельного топлива, так как даже следы этих жидкостей на деталях могут привести к разрушению резиновых манжет в собранном цилиндре.

На рабочей поверхности главного тормозного цилиндра и поршня не допускается наличие ржавчины, рисок и других неровностей.

Для устранения дефектов на «зеркале» ГТЦ допускается его хонингование.

При наличии дефектов, вызывающих значительное увеличение диаметра «зеркала», корпус ГТЦ надо заменить.

При каждой разборке ГТЦ надо проверить упругость пружины 18 и заменить все резиновые манжеты, даже если по виду они еще в хорошем состоянии.

Для сборки главного тормозного цилиндра надо выполнить следующие операции:

- - собрать поршень 13, установив новые резиновые манжеты 12 и 15;

- - закрепить картер ГТЦ в тисках с мягкими губками;

- - обильно смазать «зеркало» главного тормозного цилиндра и поршень с манжетами свежей, чистой тормозной жидкостью, установить в картер 17 пружину 18;

- - направить поршень 13 в сборе в картер, поджимая пружину 18 до упора. При прохождении рабочих кромок манжет через канавку под упорное кольцо рабочие кромки манжет надо притапливать тупым деревянным предметом;

- - утопив поршень в цилиндр, установить с помощью специальных щипцов упорное кольцо 1.1;

- - смазать рабочую поверхность цилиндра на глубину примерно 15 мм тонким споем антикоррозийной смазки ДТ-1;

- - установить на картер ГТЦ соединительную муфту 10;

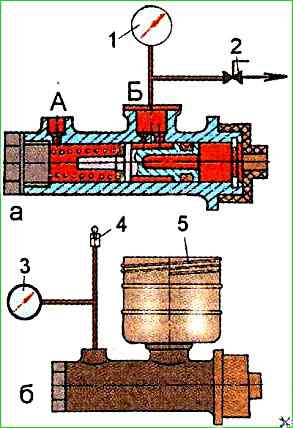

Провести испытание ГТЦ на герметичность по следующей методике.

При открытом выводе «А» (рис. 2) переместить поршень, примерно, на 20 мм, затем заглушить вывод «А» и подвести к выводу «Б» вакуум 0,0635±0,0035 МПа;

- отключить источник вакуума краном 2.

При этом величина вакуума не должна изменяться в течение не менее 5 с или переместить поршень примерно на 20 мм и зафиксировать его.

Подать к выводу «А» сжатый воздух под давлением 0,15+0,02 МПа, а к отверстию «Б» подключить манометр. В течение 5±1 с падение давления не допускается;

- установить на картер ГТЦ бачок 4 (см. рис. 1) и закрепить его штуцером 5;

Заполнить бачок тормозной жидкость «Нева» и прокачать. Создать давление 0,3±0,03 МПа и зафиксировать шток.

Давление не должно падать более чем на 0,02 МПа в течение не менее 5 с.

Освободить поршень, при этом давление должно упасть до нуля. Нажать на поршень, создав давление 14+1,4 МПа.

Зафиксировать шток.

Давление не должно изменяться в течение не менее 10с. На поверхности ГТЦ не должно быть следов тормозной жидкости;

- - установить ГТЦ вместе с пневмокамерой на кронштейн на автобусе и закрепить их гайками;

- - подсоединить к ГТЦ шланг, а к пневмокамере трубку; залить свежую тормозную жидкость в гидросистему привода тормозов;

- - завернуть крышки бачков вместе с датчиками уровня тормозной жидкости;

- - присоединить клемовые соединения проводов к датчикам уровня тормозной жидкости на крышках бачков ГТЦ;

- - прокачать гидравлический привод тормозов и проверить работу ГТЦ, как описано выше.

Главный тормозной цилиндр привода, отделенного по бортам

Из опыта эксплуатации: - если есть возможность, то лучше всего выкинуть этот цилиндр и поставить два однобаковых цилиндра, это будет дешевле и гораздо надежнее чем этот цилиндр.

Этот цилиндр это сплошная головная боль на быке.

Главный тормозной цилиндр соединен двумя шпильками в один узел с двуполостной тормозной камерой, которая является пневматическим усилителем, и установлен на кронштейне на передней панели кабины под капотом автомобиля.

Главными причинами неисправности ГТЦ являются износ или потеря эластичности резиновых манжет, износ рабочих поверхностей цилиндра и поршней, засорение компенсационных отверстий.

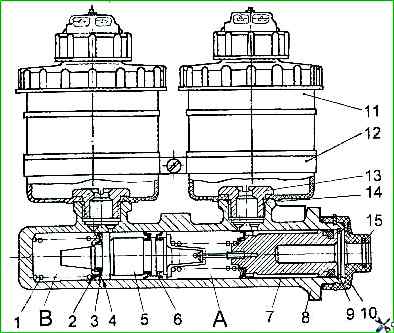

Для разборки ГТЦ надо выполнить следующие операции (рис. 3):

- - отсоединить клемовые соединения проводов от датчиков уровня тормозной жидкости на крышках бачков ГТЦ;

- - отсоединить от ГТЦ все трубки, а от двуполостной тормозной камеры - шланги (трубки);

- - демонтировать ГТЦ вместе с двуполостной тормозной камерой с кронштейна, отвернув две гайки их крепления; отсоединить ГТЦ от двуполостной тормозной камеры;

- - очистить и промыть поверхность ГТЦ от грязи, минеральных масел и других загрязнений;

- - отвернуть крышки бачков вместе с датчиками и слить тормозную жидкость;

- - расположить ГТЦ бачками вниз и, нажав несколько раз на поршень первичной камеры «А», удалить остатки тормозной жидкости из цилиндра;

- - закрепить ГТЦ в тисках с мягкими губками;

- - снять бачки с цилиндра, отвернув штуцера 13 их крепления;

- - демонтировать чехол и снять с помощью специальных щипцов упорное кольцо 15,придерживая поршни 5 и 7 от выпадения;

- - усилием руки извлечь поршни из главного цилиндра.

Для извлечения поршней можно также использовать сжатый воздух, подведя его к бобышке главного цилиндра в камеру «В».

При этом надо заглушить одно из отверстий в этой камере заглушкой.

После разборки надо промыть все детали чистой тормозной жидкостью и внимательно их осмотреть.

На рабочей поверхности главного тормозного цилиндра и поршней не допускается наличие ржавчины, рисок и других неровностей.

Для устранения дефектов на «зеркале» ГТЦ допускается его хонингование.

При наличии дефектов, вызывающих значительное увеличение диаметра «зеркала», корпус ГТЦ надо заменить.

При каждой разборке ГТЦ надо проверить упругость пружин поршней и заменить все резиновые манжеты, даже если по виду они еще в хорошем состоянии.

Для сборки ГТЦ надо выполнить следующие операции:

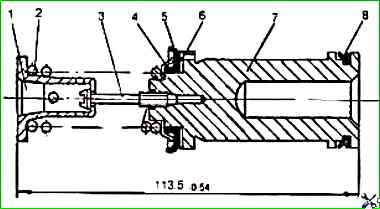

- - собрать первичный поршень 7 в соответствии с рис. 4 с пружиной 2 (в случае его разборки), установив новые резиновые манжеты 5 и 8:

- - установить новые резиновые манжеты 3 и 6 (см. рис. 3) на вторичный поршень;

- - закрепить картер ГТЦ в тисках с мягкими губками:

- - обильно смазать «зеркало» главного тормозного цилиндра и поршни с манжетами свежей, чистой тормозной жидкостью.

- - при прохождении рабочих кромок манжет через канавку под упорное кольцо рабочие кромки манжет надо притапливать тупым деревянным предметом;

- - утопив поршни в цилиндр, установить с помощью специальных щипцов упорное кольцо 15;

- - установить на картер ГТЦ направляющую 10;

- - установить на картер ГТЦ бачки 11 и закрепить их штуцерами 13 и кронштейном 12;

- - установить на ГТЦ вместе с двуполостной тормозной камерой на кронштейн автомобиля и закрепить их гайками;

- - подсоединить к ГТЦ все трубки, а к двуполостной тормозной камере шланги;

- - залить свежую тормозную жидкость в гидросистему привода тормозов;

- - завернуть крышки бачков вместе с датчиками уровня тормозной жидкости;

- - присоединить клемовые соединения проводов к датчикам уровня тормозной жидкости на крышках бачков ГТЦ;

- - прокачать гидравлический привод тормозов и проверить работу ГТЦ, как описано выше.

Регулятор давления гидропривода

Регулятор давления гидропривода на автомобилях с разделением привода по бортам предназначен для корректирования давления тормозной жидкости при торможении автомобиля с целью предотвращения блокировки задних колес при частичной загрузке автомобиля.

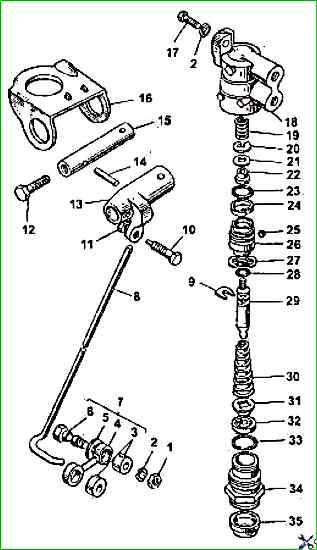

Устройство регулятора давления гидропривода показано на рис. 5.

Регулятор закреплен на лонжероне рамы автомобиля и нагрузочным стержнем 8 реагирует на нагрузку воспринимаемую задним мостом автомобиля.

Для демонтажа регулятора с автомобиля надо отсоединить нижний шарнир стойки 4 от кронштейна на поперечной штанге задней подвески, для чего надо отвернуть гайку, снять пружинную шайбу и вынуть ось нижнего шарнира из отверстия в кронштейне.

Отсоединить трубопроводы и снять регулятор, отвернув два болта крепления регулятора к кронштейну на поперечной штанге задней подвески.

Для разборки регулятора давления надо выполнить следующие операции:

- - закрепить регулятор давления в тисках с мягкими губками за корпус 18;

- - вывернуть болт 12, вынуть упорный штифт 14 и освободить конец нагрузочного стержня 8.