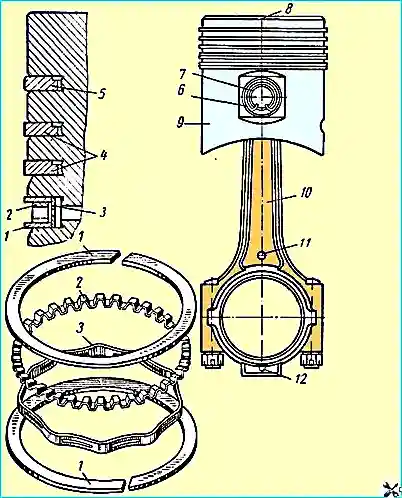

Поршни (рис. 1) выполнены из алюминиевого сплава и покрыты оловом.

Юбка поршня имеет форму эллиптического конуса, большое основание, которого расположено у нижнего края юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной к оси поршневого пальца

Конусность на длине юбки составляет 0,035-0,050 мм, а разность между наибольшим и наименьшим диаметрами юбки поршня 0,52 мм.

Окончательный подбор поршня к гильзе производят, проверяя усилие, необходимое для протаскивания щупа толщиной 0,08 мм и шириной 10 мм между стенкой цилиндра и поршнем со стороны, противоположной разрезу юбки поршня. Усилие на щупе должно быть в пределах 3,5-4,5 кг.

Поршневые пальцы — плавающие, каждый палец фиксируется в поршне двумя стопорными кольцами.

Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам, сортируя на четыре группы по наружному диаметру (табл. 1).

Обозначение группы наносят краской: на поршне — на внутренней поверхности (на одной из бобышек), на шатуне — на наружной цилиндрической поверхности малой головки, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из деталей только одноименной группы.

Таким подбором обеспечивается натяг между пальцем и поршнем в пределах 0,0025 - 0,0075 мм и зазор между пальцем и шатуном в пределах 0,0045-0,0095 мм (при температуре 20° С).

Во избежание задиров на сопряженных поверхностях сборка пальца с поршнем должна производиться только при нагреве поршня до температуры 55° С.

Нагрев поршней надо производить только в жидком и чистом масле.

Поршневые кольца устанавливают по четыре на каждом поршне: три компрессионных и одно маслосъемное.

Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности.

Наружная поверхность нижнего компрессионного кольца выполнена конической; большее основание конуса обращено вниз.

Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх, как указано на рис. 1.

Маслосъемное кольцо составное из двух плоских стальных колец и двух расширителей — осевого и радиального.

При установке поршня в двигатель плоские кольцевые диски 1 нужно устанавливать так, чтобы их замки были расположены под углом 180° одно относительно другого, а замки осевого 2 и радиального 3 расширителей — под углом 90° к замкам дисков (каждый).

Для снятия или установки поршневых колец необходимо пользоваться специальным инструментом.

Размеры поршневых колец и канавки в поршне, а также зазоры между ними и зазор в замке даны в таблице 2.

Для увеличения срока службы поршневые кольца в свободном состоянии имеют сложную форму, вследствие чего после установки кольца в цилиндр обеспечивается наиболее выгодное распределение давления кольца на стенку гильзы.

При установке колец на поршень их стыки (замки) следует устанавливать под углом 90° друг к другу.

шатуны стальные, двутаврового сечения, В нижней головке шатуна установлены сталеалюминевые тонкостенные вкладыши толщиной 2-0,16 мм.

В верхнюю головку шатуна запрессована свертная бронзовая втулка.

Вкладыши изготовлены с большой точностью, полностью взаимозаменяемы и при установке не требуют шабровки, подпиливания стыков или установки прокладок.

Эти операции при тонкостенных вкладышах не допускаются.

В новом двигателе диаметральный зазор в соединении шатунная шейка коленчатого вала — шатун с вкладышами в сборе составляет 0,032—0,076 мм.

При установке на двигатель поршня в сборе с шатуном стрелка 8 на днище поршня должна быть всегда обращена в сторону переднего конца коленчатого вала.

В комплекте поршень с шатуном в сборе, предназначенном для левой группы цилиндров, метка 11 на стержне шатуна и стрелка 8 на поршне должны быть обращены в одну сторону, а в комплекте для правой группы цилиндров — в разные стороны.

Затяжку гаек болтов шатуна необходимо производить динамометрическим ключом с моментом затяжки 7—8 кГм.

После затяжки гайки следует тщательно зашплинтовать.

В случае если при указанном моменте натяжки отверстие в болте и прорезь в гайке не совпали, разрешается дополнительный поворот гайки до совпадения отверстия с ближайшей прорезью, при этом момент натяжки не должен превышать 11,5 кГм.

Проверку и подтяжку гаек болтов шатуна надо производить при каждом снятии масляного картера.

Разница в весе комплектов поршень с шатуном в сборе не должна превышать 16 г.

Таблица 1

Группа (I):

- - диаметр пальца - 28,0000-27,9975 мм;

- - диаметр отверстия в поршне - 27,9950—27,9925 мм;

- - диаметр отверстия в малой головке шатуна - 28,0070—28,0045 мм;

- - цвет маркировки - голубой

Группа (II):

- - диаметр пальца - 27,9975—27,9950 мм;

- - диаметр отверстия в поршне - 27,9925—27,9900 мм;

- - диаметр отверстия в малой головке шатуна - 28,0045—28,0020 мм;

- - цвет маркировки - красный

Группа (III):

- - диаметр пальца - 27,9950—27,9925 мм;

- - диаметр отверстия в поршне - 27,9900 - 27,9875 мм;

- - диаметр отверстия в малой головке шатуна - 28,0020—27,9995 мм;

- - цвет маркировки - белый

Группа (IV):

- - диаметр пальца - 27,9925—27,9900 мм;

- - диаметр отверстия в поршне - 27,9875— 27,9850 мм;

- - диаметр отверстия в малой головке шатуна - 27,9995—27,9970 мм;

- - цвет маркировки - черный

Примечание. Все замеры производят при температуре 20° С.

Таблица 2 Кольца

Высота кольца:

- - верхние компрессионные кольца - 2-0,012 мм;

- - нижние компрессионные кольца - 2-0,012 мм;

- - маслосъемное кольцо - 5-0,012 мм;

Высота канавки в поршне:

- - верхние компрессионные кольца - 2+0,070+0,050 мм;

- - нижние компрессионные кольца - 2+0,070+0,050 мм

- - маслосъемное кольцо - 5+0,050+0,025 мм;

Зазор по высоте между кольцом и поршнем (в канавке):

- - верхние компрессионные кольца - 0,050 – 0,082 мм;

- - нижние компрессионные кольца - 0,050 – 0,082 мм;

- - маслосъемное кольцо - 0,025 – 0,062 мм

Зазор в замке кольца:

- - верхние компрессионные кольца - 0,35 – 0,7 мм;

- - нижние компрессионные кольца - 0,3 – 0,65 мм;

- - маслосъемное кольцо - 0,9 – 1,5 мм