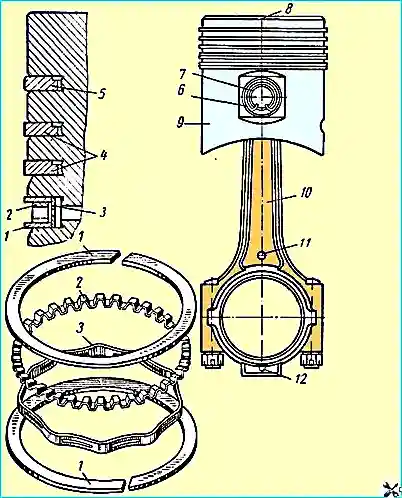

Поршні (рис. 1) виконані з алюмінієвого сплаву та вкриті оловом.

Спідниця поршня має форму еліптичного конуса, велику основу, яку розташовано біля нижнього краю спідниці, а найбільша вісь еліпса лежить у площині, перпендикулярній до осі поршневого пальця

Конусність на довжині спідниці становить 0,035-0,050 мм, а різниця між найбільшим та найменшим діаметрами спідниці поршня 0,52 мм.

Остаточний підбір поршня до гільзи роблять, перевіряючи зусилля, необхідне протягування щупа товщиною 0,08 мм і шириною 10 мм між стінкою циліндра і поршнем з боку, протилежної розрізу спідниці поршня. Зусилля на щупі має бути в межах 3,5-4,5 кг.

Поршневі пальці — плаваючі, кожен палець фіксується в поршні двома стопорними кільцями.

Пальці виготовляють з високою точністю та підбирають до поршнів та шатунів, сортуючи на чотири групи за зовнішнім діаметром (табл. 1).

Позначення групи наносять фарбою: на поршні — на внутрішній поверхні (на одній із бобишок), на шатуні — на зовнішній циліндричній поверхні малої головки, на пальці — на внутрішній поверхні.

При збиранні палець, поршень і шатун комплектують з деталей лише однойменної групи.

Таким підбором забезпечується натяг між пальцем і поршнем в межах 0,0025 - 0,0075 мм та зазор між пальцем і шатуном в межах 0,0045-0,0095 мм (при температурі 20° С).

Щоб уникнути задирів на сполучених поверхнях, складання пальця з поршнем повинно проводитися тільки при нагріванні поршня до температури 55° С.

Нагрівання поршнів треба проводити тільки в рідкому та чистому маслі.

Поршневі кільця встановлюють по чотири на кожному поршні: три компресійні та одне маслознімне.

Два верхні компресійні кільця хромовані по зовнішній циліндричній поверхні.

Зовнішня поверхня нижнього компресійного кільця виконана конічною; більша основа конуса звернена вниз.

Компресійні кільця встановлюють так, щоб виточення на внутрішній циліндричній поверхні кілець була звернена вгору, як зазначено на рис. 1.

Маслознімне кільце складається з двох плоских сталевих кілець і двох розширювачів — осьового та радіального.

При установці поршня в двигун плоскі кільцеві диски 1 потрібно встановлювати так, щоб їх замки були розташовані під кутом 180° одне щодо іншого, а замки осьового 2 і радіального 3 розширювачів - під кутом 90° до замків дисків (кожен).

Для зняття або встановлення поршневих кілець необхідно користуватися спеціальним інструментом.

Розміри поршневих кілець та канавки в поршні, а також зазори між ними та зазор у замку дано в таблиці 2.

Для збільшення терміну служби поршневі кільця у вільному стані мають складну форму, внаслідок чого після встановлення кільця в циліндр забезпечується найбільш вигідний розподіл тиску кільця на стінку гільзи.

При встановленні кілець на поршень їх стики (замки) слід встановлювати під кутом 90° один до одного.

шатуни сталеві, двотаврового перерізу, У нижній головці шатуна встановлені сталеалюмінієві тонкостінні вкладиші товщиною 2-0,16 мм.

У верхню головку шатуна запресовано бронзову згорнуту втулку.

Вкладиші виготовлені з великою точністю, повністю взаємозамінні і при установці не вимагають шабрування, підпилювання стиків або встановлення прокладок.

Ці операції при тонкостінних вкладишах не допускаються.

У новому двигуні діаметральний зазор у з'єднанні шатунна шийка колінчастого валу — шатун із вкладишами у зборі становить 0,032—0,076 мм.

При встановленні на двигун поршня в зборі з шатуном стрілка 8 на днищі поршня повинна бути завжди звернена у бік переднього кінця колінчастого валу.

У комплекті поршень з шатуном у зборі, призначеному для лівої групи циліндрів, мітка 11 на стрижні шатуна і стрілка 8 на поршні повинні бути звернені в один бік, а в комплекті для правої групи циліндрів — у різні боки.

Затягування гайок болтів шатуна необхідно проводити динамометричним ключем з моментом затягування 7—8 кГм.

Після затягування гайки слід ретельно зашплінтувати.

У разі якщо при зазначеному моменті натяжки отвір у болті та проріз у гайці не збіглися, дозволяється додатковий поворот гайки до збігу отвору з найближчим прорізом, при цьому момент натяжки не повинен перевищувати 11,5 кГм.

Перевірку та підтяжку гайок болтів шатуна треба проводити при кожному знятті масляного картера.

Різниця у вазі комплектів поршень з шатуном у зборі не повинна перевищувати 16 р.

Таблиця 1

Група (I):

- - діаметр пальця - 28,0000-27,9975 мм;

- - діаметр отвору в поршні - 27,9950-27,9925 мм;

- - діаметр отвору в малій головці шатуна - 28,0070-28,0045 мм;

- - колір маркування - блакитний

Група (II):

- - діаметр пальця - 27,9975-27,9950 мм;

- - діаметр отвору в поршні - 27,9925—27,9900 мм;

- - діаметр отвору в малій головці шатуна - 28,0045—28,0020 мм;

- - колір маркування - червоний

Група (III):

- - діаметр пальця - 27,9950-27,9925 мм;

- - діаметр отвору в поршні - 27,9900 - 27,9875 мм;

- - діаметр отвору в малій головці шатуна - 28,0020—27,9995 мм;

- - колір маркування - білий

Група (IV):

- - діаметр пальця - 27,9925-27,9900 мм;

- - діаметр отвору в поршні - 27,9875— 27,9850 мм;

- - діаметр отвору в малій головці шатуна - 27,9995—27,9970 мм;

- - колір маркування - чорний

Примітка. Усі виміри роблять при температурі 20° С.

Таблиця 2 Кільця

Висота кільця:

- - верхні компресійні кільця - 2-0,012 мм;

- - нижні компресійні кільця - 2-0,012 мм;

- - маслознімне кільце - 5-0,012 мм;

Висота канавки в поршні:

- - верхні компресійні кільця - 2+0,070+0,050 мм;

- - нижні компресійні кільця - 2+0,070+0,050 мм

- - маслознімне кільце - 5+0,050+0,025 мм;

Зазор по висоті між кільцем та поршнем (у канавці):

- - верхні компресійні кільця - 0,050 – 0,082 мм;

- - нижні компресійні кільця - 0,050 – 0,082 мм;

- - маслознімне кільце - 0,025 – 0,062 мм

Зазор у замку кільця:

- - верхні компресійні кільця - 0,35 – 0,7 мм;

- - нижні компресійні кільця - 0,3 – 0,65 мм;

- - маслознімне кільце - 0,9 – 1,5 мм