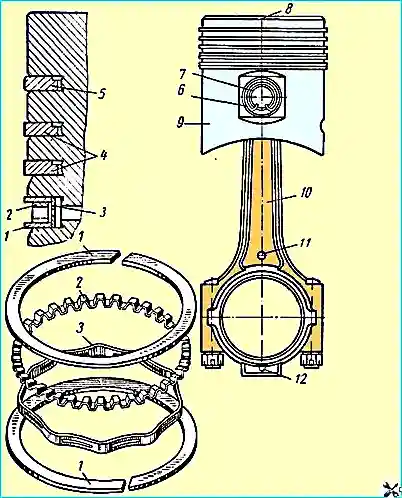

Los pistones (Fig. 1) están hechos de aleación de aluminio y recubiertos de estaño.

La falda del pistón tiene la forma de un cono elíptico, cuya base mayor se encuentra en el borde inferior de la falda y el eje mayor de la elipse se encuentra en un plano perpendicular al eje del pasador del pistón

La conicidad a lo largo de la longitud de la falda es de 0,035-0,050 mm, y la diferencia entre los diámetros más grande y más pequeño de la falda del pistón es de 0,52 mm.

La selección final del pistón a la camisa se realiza comprobando la fuerza necesaria para tirar de una galga de espesores de 0,08 mm de espesor y 10 mm de ancho entre la pared del cilindro y el pistón desde el lado opuesto al corte en la falda del pistón. La fuerza sobre la sonda debe estar entre 3,5 y 4,5 kg.

Los pasadores del pistón son flotantes, cada pasador está fijado en el pistón por dos anillos de retención.

Los pasadores se fabrican con alta precisión y se adaptan a los pistones y bielas, clasificados en cuatro grupos por diámetro exterior (Tabla 1).

La designación del grupo se aplica con pintura: en el pistón, en la superficie interior (en uno de los resaltes), en la biela, en la superficie cilíndrica exterior de la cabeza pequeña, en el pasador, en la superficie interior.

Durante el montaje, el pasador, el pistón y la biela se ensamblan a partir de piezas del mismo grupo únicamente.

Esta selección garantiza una tensión entre el pasador y el pistón de entre 0,0025 y 0,0075 mm y una holgura entre el pasador y la biela de entre 0,0045 y 0,0095 mm (a una temperatura de 20° C).

Para evitar rayar las superficies de contacto, el montaje del pasador y el pistón solo debe realizarse cuando el pistón se calienta a una temperatura de 55 °C.

Los pistones deben calentarse únicamente en aceite líquido y limpio.

Se instalan cuatro anillos de pistón en cada pistón: tres anillos de compresión y un anillo rascador de aceite.

Los dos anillos de compresión superiores están cromados en la superficie cilíndrica exterior.

La superficie exterior del anillo de compresión inferior es cónica; La base más grande del cono mira hacia abajo.

Los anillos de compresión se instalan de manera que la ranura en la superficie cilíndrica interior de los anillos mire hacia arriba, como se muestra en la Fig. 1.

El anillo rascador de aceite está formado por dos anillos de acero planos y dos expansores: axial y radial.

Al instalar el pistón en el motor, los discos anulares planos 1 deben instalarse de manera que sus bloqueos estén ubicados en un ángulo de 180° entre sí, y los bloqueos de los expansores axiales 2 y radiales 3 estén en un ángulo de 90° con respecto a los bloqueos de los discos (cada uno).

Para quitar o instalar los anillos del pistón, debe utilizar una herramienta especial.

Las dimensiones de los anillos del pistón y de las ranuras del pistón, así como los espacios entre ellos y el espacio en la cerradura se dan en la Tabla 2.

Para aumentar la vida útil, los anillos de pistón en estado libre tienen una forma compleja, como resultado de lo cual, después de instalar el anillo en el cilindro, se garantiza la distribución más favorable de la presión del anillo en la pared del revestimiento.

Al instalar los anillos en el pistón, sus juntas (bloqueos) deben instalarse en un ángulo de 90° entre sí.

Bielas de acero, de sección en I, con revestimientos de paredes delgadas de acero y aluminio con un espesor de 2-0,16 mm, se instalan en la cabeza inferior de la biela.

En la cabeza superior de la biela se presiona un casquillo de bronce laminado.

Los liners están fabricados con gran precisión, son completamente intercambiables y no requieren raspado, limado de juntas o instalación de juntas durante la instalación.

Estas operaciones no están permitidas para revestimientos de paredes delgadas.

En el nuevo motor, la holgura diametral en la conexión entre el muñón del cigüeñal y la biela con los cojinetes del conjunto es de 0,032–0,076 mm.

Al instalar un conjunto de pistón con biela en el motor, la flecha 8 en la parte inferior del pistón siempre debe apuntar hacia el extremo delantero del cigüeñal.

En el conjunto de pistón con biela destinado al grupo de cilindros izquierdo, la marca 11 en la biela y la flecha 8 en el pistón deben estar orientadas en la misma dirección, y en el conjunto para el grupo de cilindros derecho, en direcciones diferentes.

El apriete de las tuercas de los tornillos de la biela debe realizarse con una llave dinamométrica con un par de apriete de 7-8 kgm.

Después de apretar la tuerca, debes asegurarla cuidadosamente con un pasador de chaveta.

Si con el par de apriete especificado el orificio del perno y la ranura de la tuerca no coinciden, se permite una vuelta adicional de la tuerca hasta que el orificio coincida con la ranura más cercana, mientras que el par de apriete no debe superar los 11,5 kgm.

La comprobación y el apriete de las tuercas de los pernos de la biela se deben realizar cada vez que se retire el cárter de aceite.

La diferencia de peso entre los conjuntos pistón y biela no debe superar los 16 g.

Tabla 1

Grupo (I):

- - diámetro del pasador - 28,0000-27,9975 mm;

- - diámetro del orificio del pistón - 27,9950—27,9925 mm;

- - diámetro del agujero en la cabeza pequeña de la biela - 28,0070-28,0045 mm;

- - color de marcado - azul

Grupo (II):

- - diámetro del pasador - 27,9975-27,9950 mm;

- - diámetro del orificio del pistón - 27,9925—27,9900 mm;

- - diámetro del agujero en la cabeza pequeña de la biela - 28,0045-28,0020 mm;

- - color de marcado - rojo

Grupo (III):

- - diámetro del pasador - 27,9950-27,9925 mm;

- - diámetro del orificio del pistón - 27,9900 - 27,9875 mm;

- - diámetro del agujero en la cabeza pequeña de la biela - 28,0020-27,9995 mm;

- - color de marcado - blanco

Grupo (IV):

- - diámetro del pasador - 27,9925-27,9900 mm;

- - diámetro del orificio del pistón - 27,9875—27,9850 mm;

- - diámetro del agujero en la cabeza pequeña de la biela - 27,9995-27,9970 mm;

- - color de marcado - negro

Nota: Todas las mediciones se toman a una temperatura de 20° C.

Mesa 2 Anillos

Altura del anillo:

- - anillos de compresión superiores - 2-0,012 mm;

- - anillos de compresión inferiores - 2-0,012 mm;

- - anillo rascador de aceite - 5-0,012 mm;

Altura de la ranura del pistón:

- - anillos de compresión superiores - 2+0,070+0,050 mm;

- - anillos de compresión inferiores - 2+0,070+0,050 mm

- - anillo rascador de aceite - 5+0,050+0,025 mm;

Juego de altura entre el anillo y el pistón (en la ranura):

- - anillos de compresión superiores - 0,050 – 0,082 mm;

- - anillos de compresión inferiores - 0,050 – 0,082 mm;

- - Anillo rascador de aceite - 0,025 – 0,062 mm

Espacio entre el anillo de bloqueo:

- - anillos de compresión superiores - 0,35 – 0,7 mm;

- - anillos de compresión inferiores - 0,3 – 0,65 mm;

- - Anillo rascador de aceite - 0,9 – 1,5 mm