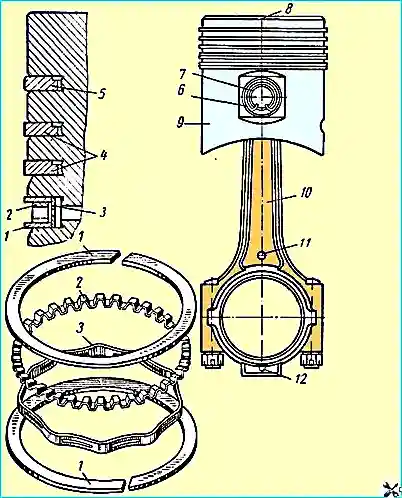

Die Kolben (Abb. 1) bestehen aus einer Aluminiumlegierung und sind mit Zinn beschichtet.

Der Kolbenschaft hat die Form eines elliptischen Kegels, dessen große Basis sich an der Unterkante des Schafts befindet und die größte Achse der Ellipse in einer Ebene senkrecht zur Achse des Kolbenbolzens liegt

Die Verjüngung entlang der Schaftlänge beträgt 0,035–0,050 mm und der Unterschied zwischen dem größten und kleinsten Durchmesser des Kolbenschafts beträgt 0,52 mm.

Die endgültige Auswahl des Kolbens für die Laufbuchse erfolgt durch Prüfen der Kraft, die erforderlich ist, um eine Fühlerlehre mit einer Dicke von 0,08 mm und einer Breite von 10 mm von der dem Schnitt im Kolbenhemd gegenüberliegenden Seite zwischen Zylinderwand und Kolben zu ziehen. Die Kraft auf die Sonde sollte zwischen 3,5 und 4,5 kg liegen.

Die Kolbenbolzen sind schwimmend gelagert, jeder Bolzen wird durch zwei Sicherungsringe im Kolben fixiert.

Die Bolzen werden hochpräzise gefertigt und auf die Kolben und Pleuel abgestimmt. Sie sind nach Außendurchmesser in vier Gruppen sortiert (Tabelle 1).

Die Gruppenbezeichnung wird mit Farbe aufgetragen: auf dem Kolben – auf der Innenfläche (auf einer der Naben), auf der Pleuelstange – auf der äußeren zylindrischen Fläche des kleinen Kopfes, auf dem Bolzen – auf der Innenfläche.

Beim Zusammenbau werden Bolzen, Kolben und Pleuel ausschließlich aus Teilen der gleichen Gruppe zusammengesetzt.

Diese Auswahl gewährleistet eine Spannung zwischen Bolzen und Kolben im Bereich von 0,0025 - 0,0075 mm und ein Spiel zwischen Bolzen und Pleuelstange im Bereich von 0,0045 - 0,0095 mm (bei einer Temperatur von 20° C).

Um Riefenbildung an den Passflächen zu vermeiden, sollte die Bolzen-Kolben-Montage nur durchgeführt werden, wenn der Kolben auf eine Temperatur von 55 °C erwärmt ist.

Kolben sollten nur in flüssigem und sauberem Öl erhitzt werden.

An jedem Kolben sind vier Kolbenringe verbaut: drei Kompressionsringe und ein Ölabstreifring.

Die beiden oberen Kompressionsringe sind auf der äußeren Zylinderfläche verchromt.

Die Außenfläche des unteren Kompressionsrings ist konisch; die größere Basis des Kegels zeigt nach unten.

Die Kompressionsringe werden so eingebaut, dass die Nut auf der inneren zylindrischen Oberfläche der Ringe nach oben zeigt, wie in der Abb. gezeigt. 1.

Der Ölabstreifring besteht aus zwei Flachstahlringen und zwei Expandern – axial und radial.

Beim Einbau des Kolbens in den Motor müssen die flachen Ringscheiben 1 so eingebaut werden, dass ihre Sperren in einem Winkel von 180° zueinander stehen und die Sperren der Axial- 2 und Radial- 3 Expansionsvorrichtungen in einem Winkel von 90° zu den Sperren der Scheiben (jeweils) stehen.

Zum Entfernen oder Installieren von Kolbenringen müssen Sie ein Spezialwerkzeug verwenden.

Die Abmessungen der Kolbenringe und der Nuten im Kolben, sowie die Abstände zwischen ihnen und der Spalt im Schloss sind in Tabelle 2 angegeben.

Um die Lebensdauer zu erhöhen, weisen Kolbenringe im freien Zustand eine komplexe Form auf, wodurch nach dem Einbau des Rings in den Zylinder eine möglichst günstige Verteilung des Ringdrucks an der Zylinderwand gewährleistet ist.

Bei der Montage der Ringe auf den Kolben sollten deren Stöße (Verriegelungen) in einem Winkel von 90° zueinander angebracht werden.

Pleuelstangen aus Stahl, I-Profil, im unteren Kopf der Pleuelstange sind dünnwandige Stahl-Aluminium-Laufbuchsen mit einer Dicke von 2–0,16 mm eingebaut.

In den oberen Kopf der Pleuelstange ist eine gerollte Bronzebuchse eingepresst.

Die Liner werden mit großer Präzision hergestellt, sind vollständig austauschbar und erfordern beim Einbau kein Abschaben, Feilen von Fugen oder den Einbau von Dichtungen.

Bei dünnwandigen Laufbuchsen sind diese Operationen nicht zulässig.

Beim neuen Motor beträgt das Durchmesserspiel in der Verbindung zwischen Kurbelwellenzapfen und Pleuel mit den Lagern im Verbund 0,032–0,076 mm.

Beim Einbau einer Kolbengruppe mit Pleuel am Motor muss der Pfeil 8 auf der Kolbenunterseite immer in Richtung vorderes Kurbelwellenende zeigen.

Bei der für die linke Zylindergruppe vorgesehenen Kolben-Pleuel-Baugruppe müssen die Markierung 11 auf der Pleuelstange und der Pfeil 8 auf dem Kolben in die gleiche Richtung zeigen, bei der für die rechte Zylindergruppe vorgesehenen Baugruppe hingegen in unterschiedliche Richtungen.

Das Anziehen der Pleuelschraubenmuttern muss mit einem Drehmomentschlüssel mit einem Anzugsdrehmoment von 7-8 kgm erfolgen.

Nach dem Festziehen der Mutter sollten Sie diese sorgfältig mit einem Splint sichern.

Wenn beim angegebenen Anzugsdrehmoment das Loch in der Schraube und der Schlitz in der Mutter nicht übereinstimmen, ist eine weitere Drehung der Mutter zulässig, bis das Loch mit dem nächstgelegenen Schlitz übereinstimmt, wobei das Anzugsdrehmoment 11,5 kgm nicht überschreiten sollte.

Die Pleuelschraubenmuttern sollten bei jedem Abnehmen der Ölwanne überprüft und festgezogen werden.

Der Gewichtsunterschied zwischen Kolben- und Pleuelbaugruppe darf maximal 16 g betragen.

Tabelle 1

Gruppe (I):

- - Stiftdurchmesser - 28,0000-27,9975 mm;

- - Kolbenlochdurchmesser - 27,9950—27,9925 mm;

- - Durchmesser des Lochs im kleinen Kopf der Pleuelstange – 28,0070–28,0045 mm;

- - Markierungsfarbe - blau

Gruppe (II):

- - Stiftdurchmesser - 27,9975-27,9950 mm;

- - Kolbenlochdurchmesser - 27,9925—27,9900 mm;

- - Durchmesser des Lochs im kleinen Kopf der Pleuelstange – 28,0045–28,0020 mm;

- - Markierungsfarbe - rot

Gruppe (III):

- - Stiftdurchmesser - 27,9950-27,9925 mm;

- - Kolbenlochdurchmesser – 27,9900 – 27,9875 mm;

- - Durchmesser des Lochs im kleinen Kopf der Pleuelstange – 28,0020–27,9995 mm;

- - Markierungsfarbe - weiß

Gruppe (IV):

- - Stiftdurchmesser - 27,9925-27,9900 mm;

- - Kolbenlochdurchmesser - 27,9875—27,9850 mm;

- - Durchmesser des Lochs im kleinen Kopf der Pleuelstange – 27,9995–27,9970 mm;

- - Markierungsfarbe - schwarz

Hinweis: Alle Messungen werden bei einer Temperatur von 20° C durchgeführt.

Tabelle 2 Ringe

Ringhöhe:

- - obere Kompressionsringe - 2-0,012 mm;

- - untere Kompressionsringe – 2-0,012 mm;

- - Ölabstreifring - 5-0,012 mm;

Kolbennuthöhe:

- - obere Kompressionsringe - 2+0,070+0,050 mm;

- - untere Kompressionsringe - 2+0,070+0,050 mm

- - Ölabstreifring - 5+0,050+0,025 mm;

Höhenspiel zwischen Ring und Kolben (in der Nut):

- - obere Kompressionsringe - 0,050 – 0,082 mm;

- - untere Kompressionsringe - 0,050 – 0,082 mm;

- - Ölabstreifring - 0,025 – 0,062 mm

Ringschloss-Abstand:

- - obere Kompressionsringe - 0,35 – 0,7 mm;

- - untere Kompressionsringe - 0,3 – 0,65 mm;

- - Ölabstreifring - 0,9 – 1,5 mm