Das Auto ist mit einer Servolenkung ausgestattet, die mit dem Lenkmechanismus in einer Einheit kombiniert ist

Die Servolenkung verringert den Kraftaufwand, der zum Drehen des Lenkrads zum Lenken der Vorderräder erforderlich ist, dämpft die Stöße, die durch unebene Straßenoberflächen verursacht werden, und verbessert die Fahrsicherheit, indem Sie bei einem Unfall die Kontrolle über die Richtung des Fahrzeugs behalten. Reifenplatzer vorn.

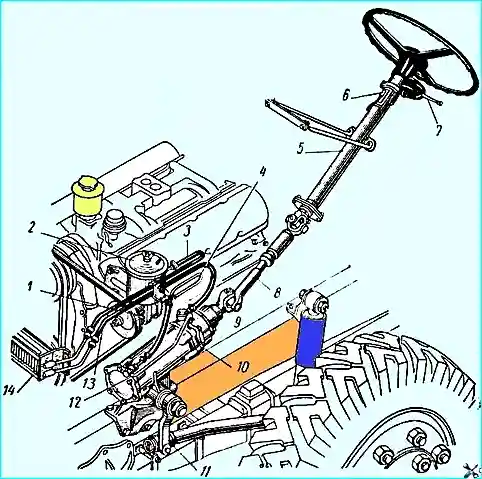

Das Diagramm der Servolenkung ist in Abb. dargestellt. 2.

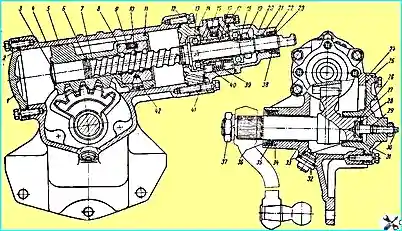

Der Lenkmechanismus (Abb. 3) verfügt über eine Schraube mit Mutter auf umlaufenden Kugeln und eine Zahnstange mit Zahnsektor. Die Lenkübersetzung beträgt 20:1.

Das Lenkgetriebe ist am Rahmen befestigt und über eine Kardanwelle mit zwei Gelenken mit der Lenksäulenwelle verbunden.

Das 4. Gehäuse des Lenkgetriebes ist zugleich der Zylinder des hydraulischen Verstärkers, in dem sich die Kolben-Zahnstange 5 bewegt.

Die Kolbenstange verfügt über einen Crimp-Stecker 3.

Die Kolbenzahnstange greift in den Zahnsektor der Welle 31 des Achsschenkels ein.

Die Zähne der Zahnstange und des Zweibeinschafts weisen über die Länge eine unterschiedliche Dicke auf, wodurch sich das Spiel im Eingriff durch axiales Verschieben des Zweibeinschafts anpassen lässt.

Die Achsschenkelwelle rotiert in Bronzebuchsen 33, die in das Kurbelgehäuse und in die Öffnung der Seitenabdeckung 24 des Kurbelgehäuses eingepresst sind.

Die axiale Position des Zweibeinschafts wird durch die Einstellschraube 30 bestimmt, deren Kopf in die Bohrung im Zweibeinschaft eintaucht und auf der Anlaufscheibe 26 aufliegt.

Die bei der Montage im Bereich von 0,02–0,08 mm gehaltene Axialbewegung der Justierschraube im Zweibeinschaft wird durch die Justierscheibe 27 und den Sicherungsring 28 begrenzt.

Die Kolbenstange enthält eine Kugelmutter 8, die mit Stellschrauben 42 verstärkt ist, die nach der Montage gestanzt werden.

Die Vormontage der Mutter mit der Schraube 7 erfolgt so, dass in die vorhandenen Nuten und Mulden der Schraube 31 Kugeln 10 eingelegt werden.

In die Nut der Kugelmutter sind zwei gestanzte Nuten 9 eingelassen, die durch zwei Löcher mit ihrer Schraubennut verbunden sind und ein Rohr bilden, entlang dem die Kugeln, die beim Drehen der Schraube von einem Ende der Mutter herausrollen, zurückkehren sein anderes Ende.

Die Schraube 7 führt durch den Zwischendeckel 12, an dem der Steuerventilkörper 17 befestigt ist.

Auf der Schraube sind zwei Axialkugellager 13 mit einem dazwischen angeordneten Steuerventilschieber 16 montiert.

Die großen Ringe der Kugellager zeigen zum Ventileinsatz.

Die Kugellager und das Ventil werden mit der Mutter 19 gesichert, deren dünner Flansch in die Nut der Schraube gedrückt wird.

Unter der Mutter ist eine konische Federscheibe 18 platziert, die eine gleichmäßige Kompression der Axial-Rillenkugellager gewährleistet.

Die Feder wird mit der konkaven Seite zum Kugellager hin eingebaut.

Die Länge des Ventilschiebers ist größer als die Länge der dafür vorgesehenen Bohrung im Steuerventilkörper. Dadurch können sich Ventil und Schraube aus der Mittelstellung axial um 1,1 mm in jede Richtung bewegen.

Sie kehren unter der Einwirkung von sechs Federn 39 und Reaktionskolben 40, die unter dem Druck des Öls in der Versorgungsleitung von der Pumpe stehen, in die Mittelstellung zurück.

Schraube 7 dreht sich im Nadellager 21, das sich in der oberen Abdeckung 20 des Lenkmechanismus befindet.

Zwei Schläuche von der Servopumpe sind mit dem Steuerventilgehäuse verbunden: Hochdruckschlauch 4 (siehe Abb. 1), durch den Öl von Pumpe 1 zugeführt wird, und Niederdruckschlauch 3 (Ablass), durch den Öl zur Pumpe zurückfließt.

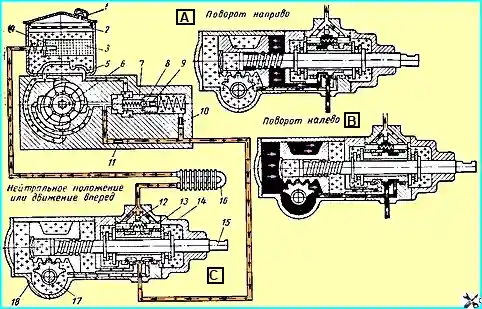

Wenn sich die Schraube 7 (Abb. 3) in die eine oder andere Richtung dreht, entsteht aufgrund des Widerstands, der beim Drehen der Räder entsteht, eine Kraft, die dazu neigt, sie in axialer Richtung in die entsprechende Richtung zu bewegen.

Wenn diese Kraft die Vorspannkraft der Federn 39 übersteigt, bewegt sich die Schraube und verschiebt den Schieber 16. In diesem Fall kommuniziert ein Hohlraum des hydraulischen Verstärkerzylinders mit der Druckleitung und der andere mit dem Abfluss.

Das von der Pumpe in den Zylinder gelangende Öl drückt auf die Zahnstange des Kolbens, wodurch zusätzliche Kraft auf den Achsschenkelwellensektor ausgeübt wird und die Räder gedreht werden können.

Der Druck im Arbeitsraum des Zylinders steigt mit zunehmendem Drehwiderstand der Räder.

Gleichzeitig erhöht sich der Druck unter den Strahlkolben 40.

Die Schraube und das Ventil neigen unter der Einwirkung der Federn 39 und der Reaktionskolben dazu, in die Mittelstellung zurückzukehren.

Je größer der Widerstand gegen das Drehen der Räder und je höher der Druck im Arbeitsraum des Zylinders, desto größer ist die Kraft, mit der das Ventil dazu neigt, in die Mittelstellung zurückzukehren und die Axialkugellager und die Schraube in die Mittelstellung zu bringen. Position, desto größer ist die Kraft am Lenkrad.

Wenn die Lenkradkraft mit zunehmendem Lenkwiderstand zunimmt, bekommt der Fahrer ein „Straßengefühl“.

Lenkmechanismus: 1 - untere Abdeckung; 2, 14, 25, 29 und 41 - O-Ringe; 3 - Stecker; 4 - Lenkgetriebegehäuse; 5 - Kolbenstange; 6 - Dichtungsspaltring; 7 - Lenkschraube; 8 - Kugelmutter; 9 - Rinne; 10 - Ball; 11 - geteilte Kolbenringe; 12 - Zwischenabdeckung; 13 - Axialkugellager; 15 - Kugelhahn; 15 - Ventil; 17 - Steuerventilkörper; 18 - Federscheibe; 19 - Einstellmutter; 20 - obere Abdeckung; 21 - Nadellager 22 und 35 - Öldichtungs-Anlaufringe; 23 - äußere Dichtmanschette; 24 - Seitenabdeckung; 26 - Anlaufscheibe; 27 - Einstellscheibe; 28 - Sicherungsring; 30 - Einstellschraube; 31 - Zweibeinschaft; 32 - Ablassschraube mit Magnet; 33 - Achsschenkelwellenbuchsen; 34 und 38 - Öldichtungen; 36 - Gummimanschette; 37 - Lenkstockhebelwellenmutter; 39 - Reaktionsfeder; 40 - Strahlkolben; 42 - Stellschraube

Die Kraft am Lenkradkranz, die dem Einsetzen der Servolenkung entspricht, beträgt ca. 2 kg, die größte Kraft liegt bei ca. 10 kg.

Wenn sich das Lenkrad nicht mehr dreht, wirkt das in den Zylinder eintretende Öl auf die Kolbenstange mit der Schraube und verschiebt das Ventil in die Mittelstellung, wodurch der Druck im Zylinder auf das zum Halten der Räder erforderliche Niveau sinkt. in der gedrehten Position und stoppt die Bewegung des Kolbens und damit das Drehen der Räder.

Der Steuerventilkörper enthält einen Kugelhahn 15, der die Hochdruck- und Abflussleitungen verbindet, wenn die Pumpe nicht läuft.

Das Ventil sorgt dabei dafür, dass die Lenkung wie eine normale Lenkung ohne Servo funktioniert.

Der Hohlraum, in dem sich die Axialkugellager befinden, ist mit dem Abfluss verbunden und mit Gummiringen 14 mit kreisförmigem Querschnitt abgedichtet.

Ähnliche Ringe 2, 25 und 41 dichten auch die restlichen festen Verbindungen ab.

Die Achsschenkelwelle 31 ist mit einer Gummidichtung 34 abgedichtet, die über einen Anlaufring 35 verfügt und so ein Herausdrehen unter Druck verhindert.

Die äußere Gummimanschette 36 verhindert, dass Schmutz und Staub auf den Schaft gelangen.

Die Kolbenstange ist mit zwei elastischen Spaltringen aus Gusseisen abgedichtet 11

Die Schraube 7 des Lenkgetriebes verfügt über zwei Dichtungen im Zwischendeckel und in der Kolbenstange. Die Abdichtung erfolgt mit elastischen Spaltringen aus Gusseisen 6.

Im oberen Deckel 20 ist die Schraube mit einer Gummidichtung 38 mit einem Anlaufring 22 und einer Außenmanschette 23 abgedichtet.

Die Einstellschraube 30 ist mit einem Gummiring 29 mit kreisförmigem Querschnitt abgedichtet.

Wenn sich die Lenkschraube 7 aus der Mittelstellung in die eine oder andere Richtung dreht, vergrößert sich das Spiel im Lenkmechanismus, wodurch die Breite der Vertiefung zwischen den Zähnen der Kolbenzahnstange 5, die im Eingriff mit dem mittleren Zahn des Sektors der Welle 31 des Lenkstockhebels, ist im Vergleich zur Breite der verbleibenden Vertiefungen reduziert, und die Lenkschraube 7 hat eine tonnenförmige Form mit einer leichten Abnahme des Durchmessers der Schraubennut in Richtung seine Enden.

Das Lenkgetriebegehäuse verfügt über einen Stopfen 32 mit einem Magneten, der Stahl- und Gusseisenpartikel aus dem Öl auffängt.

Die Lenkschraube 7 ist mit der Lenksäule verbunden Steuerung der Kardanwelle.