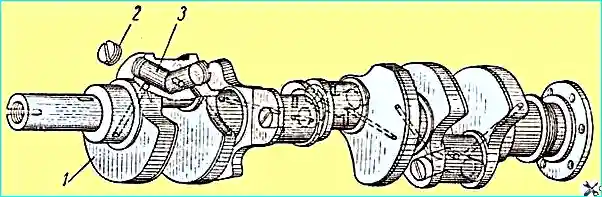

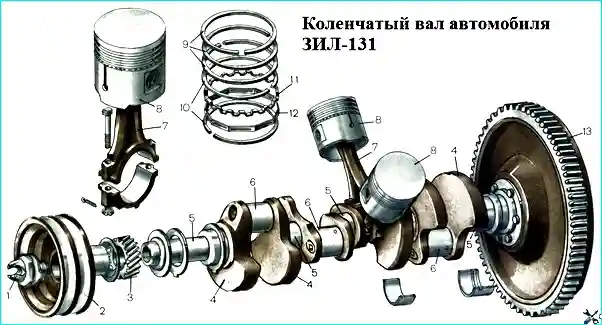

Die Kurbelwelle besteht aus Stahl, mit gehärteten Zapfen, fünf Lagern, mit Schmierkanälen und Zentrifugalfallen zum Reinigen des Öls. Der Durchmesser des Hauptzapfens beträgt 75–0,020 mm und der der Pleuelstange 65,5–0,020 mm (Abb. 1).

Die Hauptlagerschalen sind dünnwandig, trimetallisch, 2,25–0,013 mm dick und auf jeder Stütze (außer der hinteren) austauschbar.

Bei einem neuen Motor beträgt das Durchmesserspiel in der Verbindung zwischen dem Hauptzapfen der Kurbelwelle und dem Block mit den Lageranordnungen 0,026–0,085 mm.

Die Hauptlagerdeckelschrauben müssen mit einem Drehmomentschlüssel angezogen werden. Das Anzugsdrehmoment sollte 11-13 kgm betragen.

Die Hauptlagerdeckelschrauben müssen bei jedem Ausbau der Ölwanne überprüft und ggf. nachgezogen werden.

Bei einem neuen Motor beträgt das Axialspiel der Kurbelwelle in den Axiallagern 0,075–0,245 mm.

Bei Verschleiß der Pleuel- oder Hauptlager ist ein gleichzeitiger Austausch beider Lagerhälften erforderlich.

Die Kurbelwelle wird im Verbund mit Schwungrad und Kupplung dynamisch ausgewuchtet.

Das Drehmoment zum Befestigen der Schwungradschrauben am Kurbelwellenflansch sollte 14-15 kgm betragen.

Um ein Austreten von Öl zu verhindern, ist am vorderen Ende der Kurbelwelle eine Gummirahmendichtung angebracht.

Zum gleichen Zweck gibt es am hinteren Ende der Kurbelwelle eine Ablassnut in der hinteren Hauptlagerschale (mit einer Öffnung zum Ablassen des Öls), eine Ölabstreifleiste, eine Ölabstreifspiralnut, einen Öldichtring aus Asbestpackung, eine Ölabstreifspiralrändelung am Kurbelwellenzapfen unter der Packung und Gummidichtungen unter dem Hauptlagerdeckel.

Das Schwungrad besteht aus Gusseisen und verfügt über einen Zahnkranz aus Stahl zum Starten des Motors über den Anlasser, der mit sechs Schrauben am Flansch am hinteren Ende der Kurbelwelle befestigt ist.

Beim Ausbau des Schwungrades ist es zur Erleichterung der späteren Montage erforderlich, dessen Einbau auf der Kurbelwelle zu markieren, da der Kurbelwellenflansch versetzte (asymmetrische) Löcher aufweist.

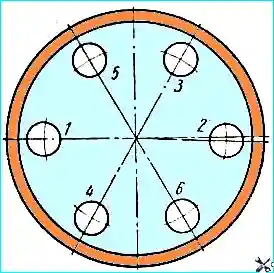

Beim Befestigen des Schwungrades am Kurbelwellenflansch ziehen Sie die Muttern gleichmäßig in der in der Abb. gezeigten Reihenfolge fest. 2.

Es muss sichergestellt werden, dass die Schwungrad-Befestigungsschrauben sicher mit Splinten gesichert sind. Der Splint sollte fest um das Bolzenende passen.

Beim Einbau des Schwungrads ist es notwendig, den Rundlauf seiner Arbeitsfläche (der Passfläche zur angetriebenen Kupplungsscheibe) zu überprüfen.

relativ zur Kurbelwellenachse. Bei einem Radius von 150 mm sollte dieser Rundlauf nicht mehr als 0,15 mm betragen.

Hinweis: Seit Oktober 1969 werden Motoren mit Bimetall-Laufbuchsen mit einer Dicke von 2,5–0,025 mm und einer Kurbelwelle mit Hauptzapfen mit einem Durchmesser von 74,5–0,020 mm hergestellt.

Das diametrale Spiel in der Verbindung zwischen Hauptzapfen und Block mit den Lageranordnungen beträgt bei einem neuen Motor 0,050–0,107 mm. Die Kurbelwelle samt Laufbuchsen ist austauschbar.