Das Motorschmiersystem ist gemischt.

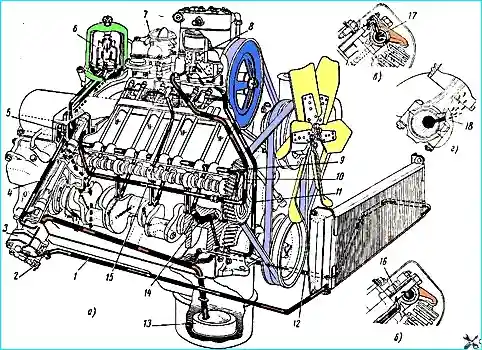

Das Schmierschema ist in der Abb. dargestellt. 1

Unter Druck stehendes Öl wird den Haupt- und Pleuellagern der Kurbelwelle, den Nockenwellenlagern, den Lagern der Zwischenwelle des Zündverteilerantriebs und der Welle der Ölpumpe sowie den Stößeln zugeführt.

Die Kipphebelbuchsen werden mit pulsierendem Öl versorgt.

Die Ölzufuhr zu den anderen reibenden Teilen des Motors erfolgt durch Schwerkraft und Spritzwasser.

Aus der Ölwanne wird Öl über einen festen Ölbehälter in die Ölpumpe gesaugt.

Über einen Kanal in der hinteren Schottwand des Blocks fördert die Pumpe Öl unter Druck in das Ölfiltergehäuse.

Das im Zentrifugalfilter gereinigte Öl gelangt in die Verteilerkammer, die sich in der hinteren Trennwand des Blocks befindet.

Von der Verteilerkammer gelangt das Öl in zwei längs verlaufende Hauptkanäle; Vom linken Kanal aus wird Öl zu den Hauptlagern der Kurbelwelle und von dort zu den Nockenwellenlagern geleitet.

Öl fließt durch Kanäle in der Kurbelwelle zu den Pleuellagern

Im Pleuelkörper befindet sich eine spezielle Öffnung. Wenn diese mit der Nut im Kurbelwellenzapfen zusammentrifft, wird Öl auf die Zylinderwand gesprüht (Abb. 1, g).

Das vom Ölabstreifring von den Zylinderwänden entfernte Öl wird durch die Löcher in der Nut des Rings in den Kolben abgeleitet und schmiert die Lager des Kolbenbolzens in den Kolbennaben und im oberen Kopf der Pleuelstange.

Vom vorderen Ende des rechten (in Fahrtrichtung des Fahrzeugs) Hauptkanals wird Öl zur Schmierung des Kompressors zugeführt.

Im mittleren Zapfen der Nockenwelle befinden sich zwei Verbindungslöcher. Wenn diese mit den Löchern im Block übereinstimmen (einmal – bei jeder Umdrehung der Nockenwelle), wird Öl in die Kanäle in jedem Blockkopf geleitet.

Von diesen Kanälen gelangt das Öl durch eine Nut in der Auflagefläche des Kipphebelachsständers und einen Spalt zwischen den Wänden des Lochs im Ständer und der durch den Ständer verlaufenden Schraube in die hohle Kipphebelachse, von wo aus das Öl durch Löcher in der Wand der Achse in die Kipphebelbuchsen gelangt (Abb. 1, b).

Aus dem Spalt zwischen der Kipphebelachse und dem Loch im Kipphebel wird Öl durch einen Kanal im kurzen Arm des Kipphebels zugeführt, um die Kugellager der Stangen zu schmieren sowie die Ventile und Ventildrehmechanismen zu schmieren, zu denen das Öl durch die Schwerkraft fließt (Abb. 1, b).

Die Stößelstangen werden mit Öl aus den Längshauptkanälen geschmiert.

Die Kurbelgehäuseentlüftung wird erzwungen, indem Kurbelgehäusegase durch ein am Ansaugkrümmer installiertes Spezialventil 3 in den Ansaugkrümmer des Motors gesaugt werden.

Vom Ventil werden Gase durch ein spezielles Rohr in den zentralen Teil der Ansauggasleitung gesaugt.

Um die Belüftung beim Durchqueren einer Furt abzuschalten, ist zwischen den Rohren Ventil 4 eingebaut.

Beim Durchqueren einer Furt muss die Krandeichsel senkrecht stehen. Nach dem Überqueren der Furt muss der Griff in eine waagerechte Position gedreht werden.

Wenn der Motor mit leicht geöffneter Drosselklappe läuft, hebt sich Ventil 3 unter Einwirkung eines großen Unterdrucks in der Ansauggasleitung, der obere abgestufte Teil des Ventils tritt in die Öffnung des Anschlussstücks 5 ein und verringert den Durchflussquerschnitt des Ventils auf den Wert, der für den Durchtritt einer kleinen Menge durchbrechender Gase in das Kurbelgehäuse des Motors erforderlich ist.

Wenn der Motor mit voll geöffneter Drosselklappe läuft, sinkt der Unterdruck im Ansaugkrümmer und die Drosselklappe senkt sich unter der Einwirkung ihres Eigengewichts, wodurch der gesamte Durchflussquerschnitt geöffnet wird, dessen Größe dem Durchtritt einer großen Menge Gase in das Kurbelgehäuse des Motors entspricht.

Zu den im Abschnitt „Fahrzeugwartung“ angegebenen Zeitpunkten ist es erforderlich, das Ventil mit Aceton oder einem anderen ähnlichen Lösungsmittel zu reinigen.

Ölradiator Rohrluftkühlung, eingebaut vor dem Hauptkühler des Motorkühlsystems.

Der Ölkühler muss ständig eingeschaltet sein und sollte nur beim Starten eines kalten Motors bei einer Außentemperatur unter 0° C ausgeschaltet werden.

Bei niedrigen Temperaturen im Winter kann der Ölradiator auch abgeschaltet werden. Die Abschaltung des Ölradiators erfolgt über Ventil 2 (siehe Abb. 1).

Bei der Durchführung von Wartungsarbeiten am Motor muss berücksichtigt werden, dass der Motor für den Betrieb unter Wasser ausgelegt ist. Daher werden alle Verbindungen zwischen den Einheiten, unabhängig davon, ob sie Dichtungen enthalten, mit Dichtungsmittel abgedichtet.