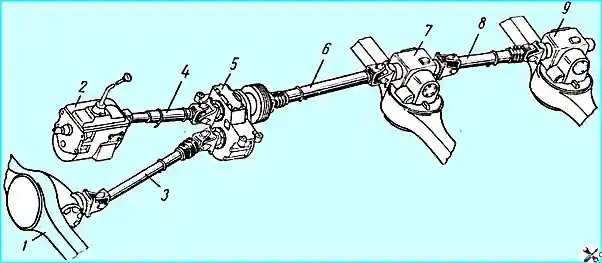

Der Antriebsstrang des Fahrzeugs besteht aus vier Antriebswellen: der Hauptwelle zwischen Getriebe und Verteilergetriebe, dem Mittelachsantrieb zwischen Verteilergetriebe und Mittelachsgetriebe, dem Hinterachsantrieb zwischen Mittel- und Hinterachsgetriebe und der Vorderachsantrieb zwischen Verteilergetriebe und Vorderachsgetriebebrücke.

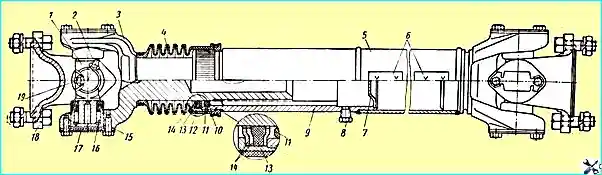

Der Aufbau aller Gelenkwellen ist gleich (Abb. 2); Die Kardanwelle des Mittelachsantriebs ist größer als alle anderen.

Jede Gelenkwelle besteht aus einem dünnwandigen Rohr, an dessen einem Ende eine feste Scharniergabel und an dessen anderem Ende eine mit der verschiebbaren Scharniergabel verbundene Keilwellenhülse 9 angeschweißt ist.

Alle acht Kreuzgelenke sind baugleich und bestehen jeweils aus einer Fest- oder Gleitgabel, einem Gabelflansch 18 und einem in den Gabelösen auf Nadellagern 16 gelagerten Quersteg 1.

Die Lager der Gelenke werden durch den Öler 2 geschmiert, der in den Körper des Querstücks eingeschraubt ist.

Die Schmierstoffversorgung der Lager erfolgt über axiale Kanäle.

Im Lagergehäuse angebrachte Gummidichtungen dienen zur Rückhaltung des Schmiermittels.

In der Mitte des Querstücks befindet sich ein Sicherheitsventil 19, durch das bei mit Öl gefülltem Querstück überschüssiges Öl abgelassen wird und so die Dichtungen vor Beschädigungen durch erhöhten Öldruck geschützt werden.

Die Gelenkwellen verfügen über eine abgedichtete Keilwellenverbindung.

Das Austreten des Schmiermittels im Innenhohlraum der Buchse wird durch den in die Keilwellenbuchse 9 eingerollten Stopfen 7 sowie durch die Gummi- 11- und Filzringe 13 verhindert.

Die beiden Ringe verhindern in Kombination mit der 4-Keil-Schutzhülse eine Verschmutzung der Keilverbindung.

Die Schutzkupplung wird mit zwei Splintdrahtfäden auf der Welle befestigt.

Die Gelenkwellen sind dynamisch ausgewuchtet.

Das Auswuchten aller Gelenkwellen, außer der Hauptwelle, und der Hinterachswelle erfolgt durch das Anschweißen von Ausgleichsplatten 6 an die Rohrenden.

Das Auswuchten der Kardanwelle der Hinterachse und der Hauptkardanwelle erfolgt auf der Seite der Blindgabel durch das Anschweißen von Ausgleichsplatten am Rohr und auf der Seite der Schiebegabel durch das Anschrauben von Ausgleichsplatten an die Enden der Gabelösen.< /p>

Auf der Hauptgelenkwelle, die das Getriebe mit dem Verteilergetriebe verbindet, befindet sich keine Schutzkupplung.

Pflege von Gelenkwellen

Für den Betrieb des Fahrzeugs ist folgendes erforderlich:

- 1. Überprüfen Sie regelmäßig die Befestigungen der Gelenkwellenflansche. Alle Befestigungsschrauben müssen bis zum Anschlag festgezogen werden.

- 2. Wenn die Schrauben, mit denen die Stützplatten der Querträger befestigt sind, locker sind, ziehen Sie sie fest (das Anzugsdrehmoment sollte 1,4–1,7 kgm betragen).

Wenn in den Querstücklagern ein erhebliches Radial- und Axialspiel vorhanden ist, müssen die Gelenke demontiert und ggf. die Lager oder Querstücke ausgetauscht werden.

- 3. Überprüfen Sie regelmäßig das Spiel der Keilwellenverbindung. Wenn der Spalt aufgrund von Verschleiß der Keilwellenverzahnung groß ist, muss die Welle ausgetauscht werden.

- 4. Bei der Demontage des Hinterachsgelenkes und der Hauptgelenkwelle sind die an den Enden der Gabelösen angeschraubten Ausgleichsbleche zu markieren, um diese bei der Montage wieder anbringen zu können.

Nach dem Zusammenbau der Kardanwelle ist es erforderlich, dass sich die auf der Rohrwelle und der Gleitgabel eingeprägten Pfeile gegenüberliegen; die Schmiernippel der Querträger müssen zur Welle hin zeigen (zur leichteren Schmierung) und nicht zum Flansch; Die Querstreben müssen sich ohne zu klemmen in den Lagern drehen.

Die Schrauben, mit denen die Nadellagerstützplatten befestigt sind, müssen festgezogen und verriegelt werden, indem eine Öse der Verriegelungsplatte zur Kante des Kopfes jeder Schraube gebogen wird.

Nach dem Austausch einzelner Teile muss die Gelenkwelle durch Aufschweißen von Platten 6 oder Einbau von abnehmbaren Platten unter Köpfe der Schrauben zur Befestigung der Stützplatten der Querträgerlager, bei allen Wellen außer der Mittelachswelle beträgt die zulässige Unwucht nicht mehr als 70 g/cm, bei der Mittelachswelle 100 g/cm.

Die Gesamtdicke der abnehmbaren Ausgleichsplatten darf 3 mm nicht überschreiten.

- 5. Beachten Sie unbedingt den Schmierplan für das Kardangetriebe laut Schmierplan.

Nadellager 16 (Abb. 2) durch den Öler im Querstück schmieren, bis Öl durch das Sicherheitsventil auszutreten beginnt.

Vor dem Schmieren der Gelenkwellenquerträger ist eine besonders sorgfältige Reinigung der Schmiernippel von Schmutz erforderlich.

Beim Einfüllen von Schmierstoff wird dieser nach fünf bis acht Pumpstößen der Hebel-Kolben-Spritze aus dem Sicherheitsventil herausgedrückt.

Sollte sich kein Schmierstoff in der Verbindung befinden, wird dieser nach 45-50 Pumpstößen der Hebel-Kolben-Spritze aus dem Sicherheitsventil herausgedrückt.

Zum Schmieren müssen die Keilwellenverbindungen demontiert und die Verschlussschraube 8 herausgeschraubt werden; Waschen Sie die Keilwellenverzahnung der Gleitgabel und den inneren Hohlraum der Keilwellenbuchse, geben Sie frisches Fett in diesen Hohlraum und bauen Sie die Welle wieder zusammen.

Nach dem Zusammenbau der Welle den Stopfen 8 wieder einsetzen.

Beim Schmieren einer Keilwellenverbindung muss eine bestimmte, in der Schmiertabelle angegebene Fettmenge verwendet werden.

Eine Schmierstoffnachfüllung über die Verschlussschraube 8 in der Keilwellenverbindung ist ohne Demontage der Gelenkwelle nicht möglich.

Bei der Montage der Keilwellenverbindung ist darauf zu achten, dass die Schlitzscheiben 14 des Filzringes 13 mit der Schlitzung in unterschiedliche Richtungen eingebaut werden.