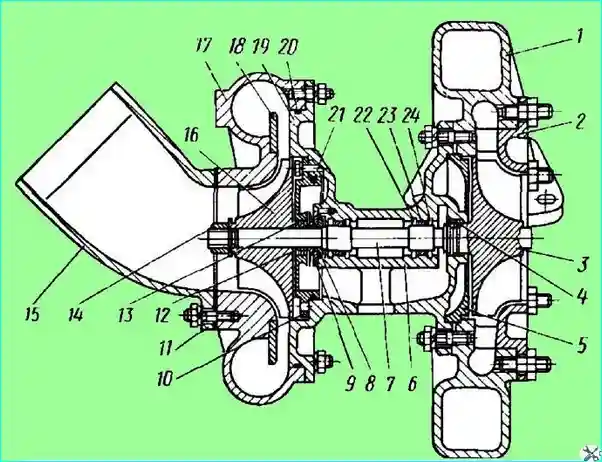

Турбокомпрессор - использует для работы энергию выхлопных газов, состоит из одноступенчатого центробежного компрессора и радиальной центростремительной турбины

Основными узлами турбокомпрессора являются:

корпус подшипников, ротор, корпус компрессора и корпус турбины.

Колеса турбины и компрессора расположены на противоположных концах вала ротора консольно по отношению к подшипникам.

Рабочее колесо 16 центробежного компрессора — полуоткрытого типа, с радиальными лопатками отлито из алюминиевого сплава. Оно напрессовано на вал и закреплено гайкой.

рис.1. Турбокомпрессор: 1 - корпус турбины; 2 - сопловой венец; 3 - колесо турбины; 4 - уплотнительное кольцо турбины; 5 - проставка корпуса турбины; 6 - корпус подшипников; 7 - вал ротора; 8 - упорная втулка; 9 - упорный фланец; 10 - крышка корпуса подшипников; 11 - прокладка патрубка; 12 - масляный отражатель; 13 - уплотнительное кольцо ротора; 14 - гайка колеса компрессора; 15 - впускной патрубок; 16 - колесо компрессора; 17 - корпус компрессора; 18 - диффузор; 19 - крышка корпуса компрессора; 20, 21 - уплотнительные кольца; 22 - упорное кольцо; 23 - втулка; 24 - шайба

Компрессор имеет безлопаточный диффузор, установленный на корпусе 17 компрессора, который изготовлен из алюминиевого сплава в виде двух полуулиток-воздухосборников.

Выходные патрубки корпуса компрессора приспособлены для соединения с всасывающим коллектором двигателя дюритовыми шлангами с хомутами.

К торцу корпуса компрессора крепится подводящий патрубок 15 с защитной сеткой.

Рабочее колесо 3 турбины, изготовленное из жаропрочного сплава, соединено с валом методом сварки трением.

Обслуживание турбокомпрессора

В процессе эксплуатации турбокомпрессор не требует никаких регулировок. Однако при эксплуатации следует систематически контролировать его работу:

- - по показаниям манометра следить за наличием циркуляции масла через турбокомпрессор и давлением масла в системе смазки турбокомпрессора;

- - периодически контролировать работу турбокомпрессора на слух сразу после остановки двигателя;

- - регулярно проверять легкость вращения ротора турбокомпрессора, для чего предварительно отвернуть три гайки, снять впускной патрубок и прокладку.

Если вращающиеся части задевают за неподвижные детали, снять турбокомпрессор с двигателя, разобрать, очистить от нагара и промыть.

рис.2. Снятие корпуса компрессора

Для выявления отклонений от нормальной работы или для послеремонтного контроля можно проверить турбокомпрессор на двигателе по давлению наддува, для этого нужно вывернуть пробку на левом впускном коллекторе и к отверстию присоединить манометр.

Для получения стабильных показаний на входе в манометр должен быть установлен жиклер с отверстием диаметром 0,5 мм.

При работе под полной нагрузкой при частоте вращения коленчатого вала 2100 мин-1 избыточное давление наддува должно быть 0,6-0,8 кгс/см².

При снижении нагрузки или уменьшении частоты вращения давление наддува должно плавно понижаться.

Разборку и сборку турбокомпрессора производят в специально приспособленном помещении, обеспечивающем условия, исключающие загрязнение его деталей, особенно попадание песка и пыли на трущиеся поверхности.

Разборку следует производить в следующей последовательности:

- отсоединить от турбокомпрессора газовые, воздушные и масляные магистрали.

После отсоединения выпускной магистрали сопловой венец 2 (см. рис.1) закрепить от выпадения двумя диаметрально расположенными гайками;

- - отвернуть четыре болта крепления кронштейна к картеру маховика и снять турбокомпрессор с двигателя вместе с кронштейном;

- - отвернуть четыре гайки крепления кронштейна, снять кронштейн и его прокладку;

- - отвернуть три гайки крепления впускного патрубка, снять патрубок и прокладку;

- - отвернуть шесть гаек крепления корпуса 17 компрессора, снять корпус в сборе с диффузором;

- - вращая ротор 7 рукой, проверить легкость его вращения (не задевают ли вращающиеся части за неподвижные детали).

Эту - проверку проделать несколько раз в крайних положениях ротора, выбирая его осевой и радиальный люфты последовательно в одну и другую стороны.

Если в результате этой проверки и осмотра деталей компрессора будет выявлено, что причиной задевания являлись детали компрессора, разобрать и очистить только компрессор, детали компрессора очистить, промыть и собрать.

Перед сборкой осмотреть и при необходимости заменить резиновое уплотнительное кольцо корпуса компрессора;

- - если при снятых деталях компрессора задевание ротора не устранилось, необходимо снять детали турбины, для чего отвернуть шесть гаек крепления ее корпуса 1 и отсоединить корпус турбины в сборе с сопловым венцом 2;

рис. 3. Проверка легкости вращения турбокомпрессора

- - проверить легкость вращения ротора в подшипниках при снятом корпусе турбины. Если теперь задевание устранилось, очистить и промыть корпус турбины, после чего турбокомпрессор собрать;

- - если задевание не устранилось после снятия корпусов турбины и компрессора, нужно вынуть и очистить ротор в следующем порядке:

- - отвернуть гайку 14 крепления колеса компрессора;

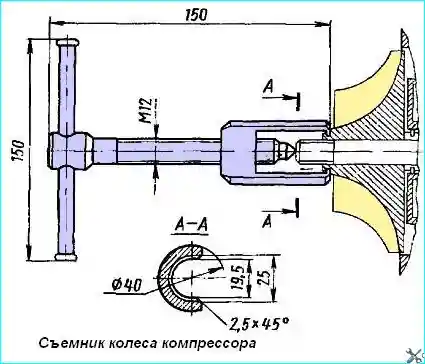

рис. 4. Съемник колеса компрессора

- - специальным съемником (рис. 4) снять колесо компрессора. Расположение гайки относительно колеса и колеса относительно вала обозначено метками.

Если метки не сохранились, их следует поставить до разборки таким образом, чтобы при последующей сборке расположение этих деталей относительно друг друга не изменилось;

- - отвернуть два болта крепления крышки 10 корпуса подшипников, снять крышку с уплотнительным кольцом 21, завернув болты в резьбовые отверстия крышки;

- - снять маслоотражатель;

- - отвернуть три винта крепления упорного фланца 9, снять упорный фланец и упорную втулку с вала;

- - вынуть ротор турбокомпрессора в сторону турбины;

- - вынуть стопорное кольцо подшипника, вынуть шайбу и втулку 8 подшипника сначала с одной, а затем с другой стороны корпуса подшипников;

- - вынуть проставку турбины;

- - деревянным скребком удалить с деталей нагар, предварительно поместив их в ванну с керосином на 3 - 4 ч.

- Волосяной щеткой - прочистить проточные части, все детали промыть бензином.

Внимательно осмотреть колеса турбины и компрессора; при наличии трещин на лопатках или дисках заменить ротор в сборе;

- - при необходимости отвернуть две гайки крепления соплового венца 2, снять, осмотреть его и корпус турбины; при наличии трещин детали заменить.

После очистки или ремонта турбокомпрессор собирают в обратном порядке.

Перед сборкой все детали турбокомпрессора промывают керосином и каждую деталь обдувают сжатым воздухом, подшипниковые втулки и вал ротора смазывают моторным маслом.

При сборке ротора метки на маслоотражателе и упорной втулке совмещают с риской на валу.

Колесо компрессора перед напрессовкой на вал нагревают до 80 — 100˚с.

Гайку колеса компрессора затягивают до совмещения меток на ней и на колесе компрессора.

Все крепежные детали нужно затянуть и тщательно законтрить. Винты упорного фланца контрят закерниванием.

После сборки турбокомпрессора необходимо убедиться в отсутствии задеваний ротора при вращении за неподвижные детали.

При установке турбокомпрессора на двигатель подсоединяют все магистрали (газовые, воздушные, масляные), предварительно убедившись в их чистоте и отсутствии посторонних предметов.

Техническое обслуживание турбокомпрессора

Техническое обслуживание турбокомпрессора проводить через каждые 3000 часов работы двигателя.

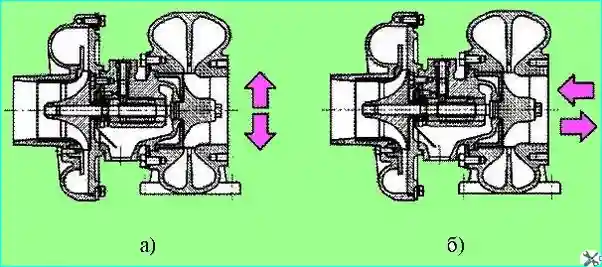

рис.5. Проверка люфта ротора: (а) - радиального; (б) - осевого

При техническом обслуживании проверить осевой и радиальный люфты ротора с помощью индикатора.

Люфт определяется как разность показаний индикатора при отклонении вала в двух взаимно противоположных направлениях (рис. 5).

Допустимые предельные величины люфтов осевой - 0,20 мм, радиальный - 0,80 мм. Если люфты больше предельных значений, турбокомпрессор надо заменить.

Один раз в год удалять отложения с корпуса турбины компрессора и с рабочих колес.

Очистку деталей компрессора производить с помощью бензина, деталей турбины - с помощью декарбонизатора.

При установке турбокомпрессора на двигатель тщательно проследить за чистотой трубопроводов, подсоединяемых к турбокомпрессору и отсутствие в них предметов и мусора.

После установки турбокомпрессора заполнить корпус подшипников чистым маслом через отверстие подвода масла.

Тщательно следить за отсутствием подсосов и подтеканий в воздушных, газовых, масляных трубопроводах и их соединениях.

Следует иметь в виду, что оптимальный режим работы турбокомпрессора осуществляется в диапазоне более высокой частоты вращения коленчатого вала двигателя.