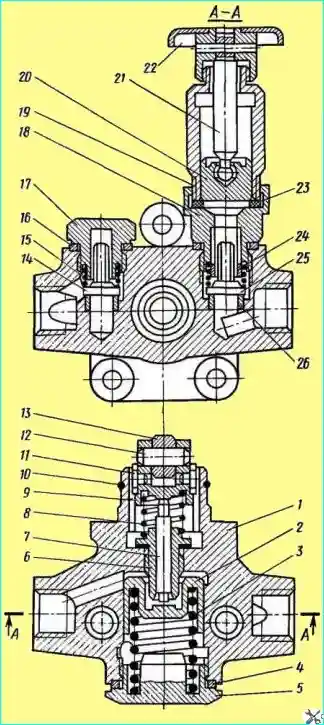

Топливоподкачивающий насос (рис.1). Поршневого типа, установлен на ТНВД и приводится в действие от эксцентрика кулачкового вала

В корпусе 1 насоса размещены поршень 2, пружина 3 поршня, упирающаяся одним концом в поршень, другим в пробку 5, всасывающий 25 и нагнетательный 14 клапаны, которые прижаты к седлам 26 пружинами 15.

Полость корпуса насоса, в которой перемещается поршень, соединена каналами с полостями над всасывающим и под нагнетательным клапанами.

рис.1. Подкачивающий насос топлива: 1 - корпус; 2 - поршень; 3 - пружина поршня; 4 - уплотнительная шайба; 5 - пробка; 6 - втулка штока; 7 - шток толкателя; 8 - пружина толкателя; 9 - толкатель поршня, 10 - стопорное кольцо; 11 - сухарь толкателя; 12 - ось ролика; 13 - ролик топкателя; 14 - нагнетательный клапан; 15 - пружина; 16 - уплотнительная шайба; 17 - пробка; 18 - корпус цилиндра ручного насоса; 19 - цилиндр ручного насоса; 20 - поршень ручного насоса; 21 - шток поршня; 22 - рукоятка; 23 - прокладка; 24 - втулка корпуса цилиндра; 25 - всасывающий клапан; 26 - седло клапана

Привод поршня осуществляется толкателем 9 через шток 7.

Ролик 13 толкателя вращается на плавающей оси 12, застопоренной от продольного перемещения двумя сухарями 11.

Одновременно сухари, перемещаясь в пазах корпуса 1, предохраняют толкатель от разворота.

Пружина 8, упирающаяся во втулку 6, прижимает толкатель к эксцентрику.

Шток 7 перемещается в направляющей втулке 6, которая завернута на специальном клее в корпусе насоса. Шток и втулка представляют собой прецизионную пару.

На топливоподкачивающем насосе установлен ручной подкачивающий насос.

Уплотнением между корпусом 18 цилиндра насоса и цилиндром 19 служит резиновая прокладка 23, которая при навернутой на цилиндр рукоятке 22 одновременно уплотняет зазор между поршнем 20 и корпусом 18.

Ремонт топливоподкачивающего насоса

Топливоподкачивающий насос (см. рис.1) разбирают в такой последовательности:

- - вывернуть ручной насос в сборе и пробку клапана;

- - вынуть клапаны и их пружины;

- - вывернуть пробку пружины и вынуть пружину поршня и поршень;

- - снять стопорное кольцо, вынуть толкатель и пружину толкателя.

При разборке и сборке топливоподкачивающего насоса следует помнить, что поршень и корпус подкачивающего насоса, а также поршень и цилиндр ручного насоса представляют собой точно подобранные пары и разукомплектовыванию не подлежат.

Механические поломки деталей и срыв резьбы не допускаются.

Корпус топливоподкачивающего насоса не должен иметь поломок, трещин и повреждения резьбы под болты крепления топливопроводов.

Допустимый зазор между корпусом и поршнем насоса не должен превышать величины 0,18 мм.

Зазор в соединении между корпусом насоса и толкателем не должен превышать 0,2 мм.

Поршень топливного насоса не должен иметь выработки от штока толкателя глубиной более 0,25 мм.

Клапан насоса с торцевой поверхностью седла должен обеспечивать герметичность соединения.

При оценке состояния остальных деталей нужно помнить, что зазор не должен превышать:

- - между осью ролика и толкателем поршня 0,15 мм;

- - между роликом толкателя и осью ролика 0,28 мм;

- - между цилиндром и поршнем ручного насоса 0,05 мм.

Особое внимание необходимо уделять состоянию узла шток-втулка. Зазор в указанном соединении не должен превышать 0,014 мм.

Плотность указанной пары проверяют по времени падения давления от 150-120 кгс/см² в результате истечения топлива через зазор между втулкой и штоком.

Испытания следует проводить на профильтрованном летнем дизельном топливе или на его смесях с авиационным или веретенным маслом или тракторным керосином.

Вязкость смеси при температуре 20˚с должна быть 1,4 -1,5 условных градусов. Время падения давления до указанных пределов должно быть не менее 1 мин.

При меньшей плотности пару заменяют.

Сборка топливоподкачивающего насоса производится в последовательности, обратной разборке.

Если заменяют узел прецизионной пары шток-втулка, поверхность резьбы и торец в корпусе насоса нужно тщательно очистить от остатков клея, на котором была установлена удаленная втулка штока.

Новая втулка должна быть установлена в корпусе насоса на клее, составленном на основе эпоксидной смолы.

Для обеспечения прочности и герметичности соединения при помощи клея тщательно очищенные контактирующие поверхности корпуса насоса и втулки штока должны быть предварительно обезжирены бензином или другой жидкостью.

Втулку штока затягивают с приложением момента 1 кгсм.

После затяжки проверяют легкость перемещения штока по втулке.

Если перемещение штока затруднено, нужно слегка ослабить затяжку втулки.