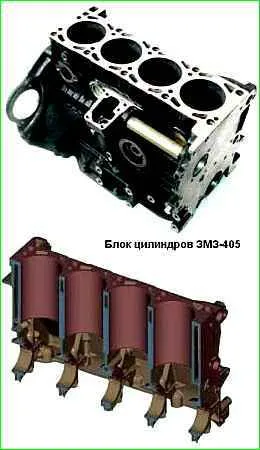

Блок цилиндров — отлит из серого чугуна и выполнен в виде моноблока с картерной частью опущенной ниже оси коленчатого вала

Между цилиндрами в верхней части имеются выполненные в отливке протоки для прохода охлаждающей жидкости

В нижней части блока расположены пять гнезд коренных подшипников.

Крышки коренных подшипников, изготавливаемые из высокопрочного чугуна, обрабатываются в сборе с блоком цилиндров и поэтому они не взаимозаменяемы.

На нижних поверхностях 1, 2 и 4-ой крышек выбиты их номера для правильной установки. При установке крышек замочные пазы под вкладыши в блоке цилиндров и в крышках следует располагать с одной стороны.

Блоки с пробоинами на стенках цилиндров, с трещинами на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, с пробоинами на водяной рубашке и картере подлежат выбраковке.

В результате естественного износа цилиндры в блоке приобретают по длине форму неправильного конуса, а по окружности - овала.

Наибольшей величины износ достигает в верхней части цилиндров против верхнего компрессионного кольца, при положении поршня в ВМТ, наименьший - в нижней части, при положении поршня в НМТ.

Цилиндры и поршни разбиты на пять размерных групп А, Б, В, Г, Д. Буква, обозначающая группу цилиндра, нанесена краской на левую наружную сторону блока напротив каждого цилиндра.

Все цилиндры в одном блоке должны, как правило, обрабатываться под один и тот же ремонтный размер с допуском +0,036...+0,072 мм от номинала, за исключением случаев, когда требуется вывести неглубокие царапины на зеркале цилиндров (в пределах увеличения диаметра цилиндра на 0,10 мм), здесь допускается исправление только дефектных цилиндров.

В тех случаях, когда в распоряжении имеются лишь ограниченное число поршней рекомендуется рассчитать номинальный диаметр для каждого цилиндра, исходя из фактического размера диаметра юбки поршня, предназначенного для работы в данном цилиндре, и под этот размер обрабатывать цилиндры с указанным ниже допуском на обработку.

Отклонения от геометрически правильной формы цилиндров должны располагаться в поле допуска размерной группы на диаметр цилиндра.

Проверку герметичности рубашки охлаждения производят методом опрессовки. Для этого нужно заглушить все отверстия в блоке, кроме одного, к которому подводится сжатый воздух.

Блок опускают в ванну с водой и подают сжатый воздух под давлением 1,5 атм. В поврежденных местах будут выходить воздушные пузыри.

Ремонт втулок опор промежуточного вала заключается в их замене стандартными или ремонтными, увеличенной толщины, в зависимости от износа посадочных отверстий в блоке цилиндров и последующей расточкой внутреннего отверстия втулок под стандартный или ремонтный размер, в зависимости от износа опорных шеек промежуточного вала.

Ремонтные втулки изготовить из антифрикционного сплава.

Стандартные втулки заменять на ремонтные также при ослаблении их посадки или проворачивании.

Перед установкой опор промежуточного вала демонтировать трубку. При установке ремонтных втулок обеспечить совпадение отверстий масляных каналов.

Расточку опор промежуточного вала производить за одну установку для обеспечения соосности. Новую трубку запрессовать на анаэробный герметик.

Шейки промежуточного вала шлифуют под ремонтный размер в случае износа, превышающего максимально допустимый.

В случае износа отверстий под привод масляного насоса более допустимого, отверстия расточить до ремонтного размера под ремонтные втулки.

Ремонтные втулки изготовить из серого чугуна наружным диаметром 21 мм и длиной: нижняя - 17 мм, верхняя - 30 мм.

Запрессовать ремонтные втулки, просверлить в верхней втулке через отверстие с конической резьбой сквозное отверстие для подвода масла Ø 3,5 мм, входящее в масляную магистраль блока цилиндров, и обработать отверстия во втулках до номинального размера.

Обработку посадочных отверстий блока цилиндров под втулки и отверстий втулок производить за одну установку.

Повреждения резьбовых отверстий, в виде забоин или срыва резьбы менее двух ниток, восстанавливают прогонкой резьбы метчиком нормального размера.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются нарезанием резьбы увеличенного ремонтного размера, постановкой резьбовых ввертышей с последующим нарезанием в них резьбы нормального размера или установкой резьбовых спиральных вставок, последний способ ремонта наиболее эффективный и менее трудоемкий.

Контролируемые параметры при ремонте блока цилиндров, поршней, шатунов и промежуточного вала:

Диаметр цилиндров:

- - номинальный размер Ø 95,5+0,072*+0,036 мм;

- - предельно-допустимый размер 95,65 мм;

- - первый ремонт размер +0,25 мм;

- - второй ремонт размер +0,5 мм

Диаметр поршней:

- - номинальный размер Ø 95,5+0,024* -0,012 мм;

- - предельно-допустимый размер 95,4 мм;

- - первый ремонт размер +0,25 мм;

- - второй ремонт размер +0,5 мм

Зазор между поршнем и цилиндром (подбор):

- - номинальный размер 0,036-0,060 мм;

- - предельно-допустимый размер 0,25 мм;

Увеличение для ремонтных размеров цилиндров, поршней, поршневых колец:

- - первый ремонтный размер 0,25;

- - второй ремонтный размер 0,5

Ширина канавок под компрессионные кольца:

- - верхнего, номинальный размер - 1,55±0,01 мм, предельно-допустимый - 1,58 мм;

- - нижнего, номинальный размер - 1,8±0,01 мм, предельно-допустимый - 1,83 мм

Зазор по высоте между канавкой и компрессионным кольцом номинальный размер - 0,045...0,090 мм, предельно-допустимый - 0,15 мм;

Зазор по высоте между канавкой и маслосъемным кольцом номинальный размер - 0,045...0,090 мм, предельно-допустимый - 0,15 мм;

Диаметр опор блока цилиндров под вкладыши коренных подшипников номинальный размер - 67+0,019 мм, предельно-допустимый - 67,03 мм;

Радиальное биение средних опор блока цилиндров относительно крайних: номинальный размер - 0,02 мм; предельно-допустимый - 0,05 мм;

Ширина третьей опоры блока цилиндров: номинальный размер - 29-0,060-0,120 мм; предельно-допустимый размер - 22,1 мм;

Диаметр внутренний втулок опор промежуточного вала:

- - передней втулки номинальный размер - 49+0,050 мм; предельно-допустимый размер - 49,1 мм; ремонтный размер -0,2 мм;

- - задней втулки номинальный размер - 22+0,041+0,020 мм; предельно-допустимый размер - 22,1 мм, ремонтный размер -0,2 мм;

Диаметр шеек промежуточного вала:

- - передняя шейка номинальный размер - 49-0,016-0,013 мм; предельно-допустимый размер - 48,95 мм, ремонтный размер -0,2 мм;

- - задняя шейка номинальный размер - 22-0,013 мм; предельно-допустимый размер - 21,95 мм; ремонтный размер -0,2 мм;

Диаметр отверстий блока цилиндров под втулки промежуточного вала:

- - передней втулки номинальный размер - Ø 52,5+0,03 мм; предельно-допустимый размер - 52,56 мм, ремонтный размер - +1,5 мм;

- - задней втулки номинальный размер - Ø 25+0,021 мм; предельно-допустимый размер - 25,06; ремонтный размер - +1,5 мм;

Диаметр отверстия под валик привода масляного насоса: номинальный размер Ø17+0,060+0,033; предельно-допустимый размер - 17,1 мм; ремонтный размер Ø21+0,033 мм;

Диаметр кривошипной головки шатуна: номинальный размер 60+0,019 мм; предельно-допустимый размер 60,03 мм

Непараллельность осей отверстий поршневой и кривошипной головок шатуна в двух взаимно перпендикулярных плоскостях: номинальный размер 0,04 мм на длине 100 мм; предельно-допустимый - 0,06 мм;

Диаметр отверстия шатуна под втулку: номинальный размер Ø 23,25+0,045 мм; предельно-допустимый Ø23,30 мм;

Диаметр отверстия втулки шатуна под палец: номинальный размер 22+0,07*-0,003 мм; предельно-допустимый 22,01 мм

*допуск 0,036 мм разбит на 3 группы — через 0,012 мм

* допуск 0,010 мм разбит на 4 размерные группы — по 0,0025 мм