По способу воспламенения газодизель можно отнести к двигателям с принудидительным воспламенением

Его рабочий процесс отличается от рабочего процесса двигателей с искровым зажиганием тем, что электрическая искра как источник зажигания рабочей смеси заменена дозой дизельного топлива

В конце такта сжатия в нагретый воздушно-газовый заряд впрыскивается небольшая (запальная) доза дизельного топлива.

Запальную дозу топлива подают в цилиндр с таким расчетом, чтобы она воспламенилась раньше, чем газ, и подожгла всю массу газовоздушной смеси.

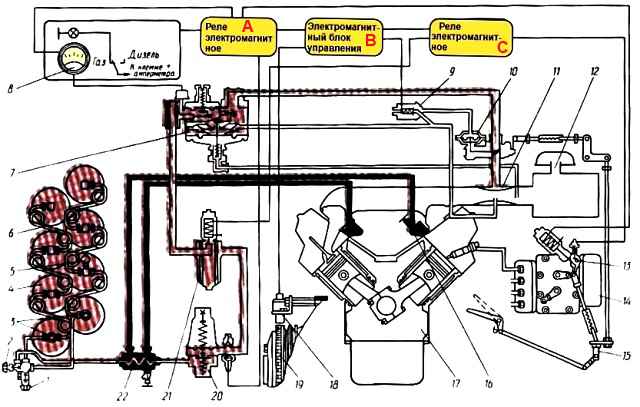

Схема газобаллонной установки: 1 - наполнительный вентиль; 2 - расходный вентиль; 3 - запорный вентиль; 4 - баллон; 5 - манометр высокого давления; 6 - трубопровод высокого давления; 7 - редуктор низкого давления; 8 - манометр; 9 - трехходовой электромагнитный клапан; 10 - дозатор; 11 - смеситель; 12 - воздухоочиститель; 13 - механизм ограничения запальной дозы топлива; 14 - насос высокого давления; 15 - привод управления регулятора и дозатора газа; 16 – кран; 17 - двигатель; 18 - преобразователь частоты вращения; 19 - зубчатый венец; 20 - редуктор высокого давления; 21 - электромагнитный клапан с фильтром; 22 - подогреватель газа; А - реле электромагнитное; B - блок управления; C - реле электромагнитное

При переоборудовании дизеля для работы в режиме газодизеля в конструкцию системы питания добавляются газовоздушный смеситель с системой регулирования подачи газа при изменении нагрузки и модернизированный регулятор частоты вращения коленчатого вала с ограничителем подачи топлива при работе двигателя в режиме газодизеля.

Такой способ переоборудования обеспечивает возможность быстрого перехода с дизельного режима на газодизельный и обратно.

Сведения о топливе для газодизеля

В качестве основного топлива в газодизеле применяют сжатый природный газ.

Характеристика сжатых природных газов, используемых в качестве моторного топлива, должна соответствовать требованиям ТУ 51-166—83, устанавливающим две марки газа: "А" и "Б".

Эти газы при обычной температуре окружающей среды и высоком (до 20 МПа) давлении сохраняют газообразное состояние.

Основным компонентом природного газа является метан, представляющий собой полноценное топливо с хорошими антидетонационными характеристиками и достаточно высокой удельной теплотой сгорания.

В природных газах имеются и вредные примеси, процентное содержание которых ограничено техническими условиями.

К ним относятся токсичные газы (сероводород и оксид углерода), негорючие газы (азот, углекислый газ) и влага.

Оксид углерода (СО) и сероводород (H2S) обладают сильным токсичным воздействием на организм человека, кроме того, сероводород при сгорании образует сернистые соединения, разрушающие детали двигателя и газовой аппаратуры.

Содержание СО в газе не должно превышать 1 %, а масса сероводорода в 100 м 3 не более 2 г.

Наличие влаги ведет к образованию пробок в трубопроводах при отрицательных температурах и редуцировании газа.

С сернистыми соединениями влага образует кислоты, которые вызывают коррозию стенок баллонов и трубопроводов.

Одоризация сжатого природного газа позволяет на рабочем месте и в рабочей зоне по запаху определить наличие газа.

При одоризации на 1 м 3 газа добавляют 0,016 г меркаптановой серы.

По токсикологической опасности предельно допустимая концентрация газа на рабочих местах и в рабочих зонах не должна превышать 300 мг/м 3. Ее определяют с помощью газоанализаторов.

Вследствие того что метан намного легче воздуха, отсосы для вентиляции и датчики сигнализации загазованности должны устанавливаться в верхней части помещений для технического обслуживания и ремонта газодизельных автомобилей.

Кроме перечисленных примесей в природном газе содержатся другие горючие газы: пропан, этан, бутаны и пентаны, процентное содержание которых незначительно, поэтому свойства сжатых природных газов определяет основная их составляющая — метан (СНц).

Пределы воспламеняемости характеризуют концентрацию газов в смеси с воздухом, при которой возможна работа двигателя.

У природного газа при температуре +20 °С и нормальном давлении предел воспламеняемости: нижний — 4%, верхний — 15 % содержания газа в объеме воздуха. При такой концентрации смесь газа с воздухом взрывоопасна.

Коэффициент сжимаемости газа учитывает непропорциональность изменения его объема с увеличением давления.

Для метана коэффициент сжимаемости при 0°С изменении давления от 0,1 до 20 колеблется в пределах от 1 до 0,82.

С учетом коэффициента сжимаемости на газонаполнительных станциях разработаны таблицы вместимости баллонов автомобиля.

Газобаллонная установка

В газобаллонной установке природный газ храните в сжатом до 20 МПа состоянии в баллонах.

Запас природного газа в одном баллоне при давлении 20 МПа составляет около 10 м 3.

Для обеспечения хода в 250...300 км может быть применено шесть, восемь или десять баллонов в зависимости от модели автомобиля.

На рисунке показана схема газобаллонной установки седельного тягача КамАЗ-54118 с восемью баллонами 4.

Пакет баллонов состоит из двух секций по четыре баллона в каждой. Такая схема позволяет обеспечить работу двигателя на запасе газа одной секции при нарушении герметичности в другой.

Секции баллонов, в каждой из которых предусмотрен запорный вентиль 3, подключены к крестовине с наполнительным 1 и расходным 2 вентилями.

Во время работы двигателя в газодизельном режиме вентили 2 и 3 открыты.

Сжатый газ под большим давлением проходит подогреватель 22, в котором теплоносителем является жидкость системы охлаждения двигателя, и поступает в одноступенчатый газовый редуктор 20 высокого давления, где давление газа снижается до 0,9-1,1 МПа.

По пути к редуктору газ подогревается во избежание ледяных пробок в трубопроводе, которые могут образоваться из-за сильного охлаждения газа при резком снижении давления в редукторе.

Затем газ подается к фильтру 21 с войлочным элементом и электромагнитным клапаном, а из него в двухступенчатый газовый редуктор 7, где происходит снижение его давления практически до атмосферного.

Управление работой редуктора осуществляется разрежением, передаваемым в него по трубке из диффузора смесителя 11.

Из редуктора газ через дозатор 10 поступает в смеситель, где образуется газовоздушная смесь, и далее вместе с воздухом засасывается в цилиндры двигателя.

Давление газа в баллонах, а следовательно, запас топлива в них контролируют по манометру 5 высокого давления. По манометру 8 низкого давления проверяют работу первой ступени редуктора.

На крышке регулятора частоты вращения коленчатого вала установлен электромагнитный механизм 13, ограничивающий ход рычага управления регулятором от положения минимальной частоты вращения холостого хода до положения, соответствующего подаче запальной дозы топлива.

В газодизельный режим двигатель переводят после пуска и прогрева дизеля до температуры охлаждающей жидкости не менее 50°С переключением клавиши на щитке приборов кабины в положение «Газ».

Система управления двигателем электрическая. Для этого на автомобиле установлено дополнительное газодизельное электрооборудование.

В него также входят система ограничения подачи газа:при достижении коленчатым валом максимальной частоты вращения, когда механический регулятор частоты вращения выключает подачу запальной дозы жидкого топлива, и электроблокировка, предотвращающая одновременную подачу газа и полную подачу жидкого дизельного топлива (двойную тягу).

Баллоны для сжатого газа. Баллоны предназначены для хранения и транспортирования газового топлива и являются наиболее ответственными узлами газового оборудования автомобиля. От их надежности и герметичности зависит безопасность эксплуатации автомобиля.

Баллоны рассчитаны на рабочее давление 20 МПа. Их изготовляют из цельнотянутых бесшовных труб методом закатки днищ и горловин.

Для повышения прочности и обеспечения безосколочности при разрушении подвергают термической обработке, закалке и отпуску.

В настоящее время применяют баллон двух видов из углеродистой или легированной стали.

Обычный баллон из углеродистой стали вместимостью 50 л. имеет массу 93 кг.

Баллон из легированной стали имеет такую же вместимость, но масса его не более 65 кг.

Готовые баллоны проходят испытание прочность и герметичность соединений с арматурой.

Годные баллоны окрашивают красный цвет и на переднем днище наносят клеймением следующие паспортные данные: товарный знак завода-изготовителя, номер баллона, массу, дату изготовления и год следующего испытания, рабочие давление и давление при испытании, вместимость, клеймо контролера ОТК завод, изготовителя и номер стандарта.

Рассмотрим пример обозначения дат изготовления и следующего испытания 10-89-94 — баллон изготовлен и испытан октябре 1989 г., повторные гидравлическое, испытания должен пройти в 1994 г.

Место на баллоне с паспортными данными покрывается бесцветным лаком и обводится красочной рамкой.

Горловина баллона имеет отверстие конической резьбой, в которое вворачивается переходник для подсоединения трубок

Необходимое условие правильной установки переходника в баллоне — наличие на переходнике 3-4 запасных ниток резьбы.

Баллоны между собой соединены газопроводами высокого давления. Их изготовляют из стальных бесшовных трубок с наружным диаметром 10 мм и толщиной стенок 2 мм.

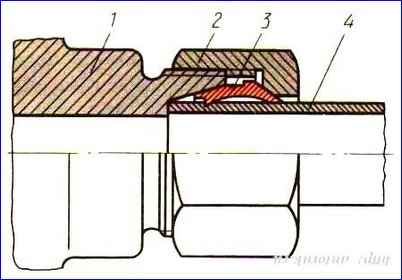

Газопроводы соединяют без прокладок. Герметичность соединений достигается при врезании ниппеля 3 в трубку 4 и плотном прижатии торца трубки к присоединяемому штуцеру 1 с помощью накидной гайки 2.

Ниппельное соединение допускает многократную разборку. При установке нового ниппеля необходимо следить за тем, чтобы он находился на расстоянии около 1,5-2 мм от конца трубки.

При затягивании накидной гайки 2 ниппель 3 деформируется и принимает форму внутреннего конического отверстия в штуцере, обеспечивая герметичность соединения.

Одновременно ниппель врезается острой кромкой в стенки трубки, препятствуя ее вырыву из соединения под действием высокого давления.

Усилие затяжки накидной гайки в процессе предварительного врезания кольца должно составлять 40-56 Н.

Ниппель должен быть плотно посажен на трубке. Если после затяжки гайки ниппель не обеспечивает герметичность соединения, то его следует заменить совместно с газопроводом.

Предварительная пайка ниппеля припоем и развальцовка концов трубок не допускаются.

Если ниппельное соединение после затяжки гайки 2 не обеспечивает полной герметичности, то его следует заменить.

Для этого ниппель 3 обрезают вместе с кусочком трубки, очищают конец трубки на длине 13-15 мм от краски и антикоррозионного покрытия и устанавливают на него новый ниппель.

Для компенсации скручивающих усилий, которые передаются через баллоны на газопровод при возможных деформациях рамы автомобиля, трубки высокого давления загнуты так, что образуют компенсационные кольца.

Эти кольца также компенсируют уменьшение длины трубки при замене ниппеля.

Баллоны на автомобиле закреплены кронштейнами и хомутами.

Смещение баллонов из-за ослабления их крепления может вызвать разрыв газопроводов высокого давления в ниппельном соединении.

Обрывы трубок, как правило, сопровождаются серьезными последствиями, вплоть до загорания. Поэтому крепление баллонов должно полностью исключать возможность их перемещения.

Особое внимание следует уделять укреплению баллонов с помощью стяжных хомутов. Затяжка хомутов до соприкосновения их концов не допускается.

Вентили

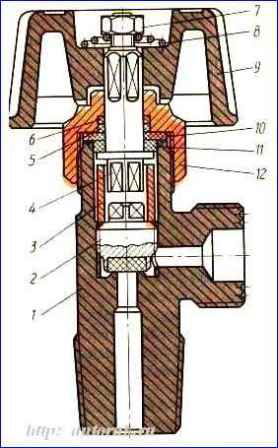

Газобаллонная установка имеет четыре вентиля: два баллонных, наполнительный и расходный (магистральный).

Баллонные вентили служат для подключения секций баллонов к общей магистрали.

Наполнительный вентиль предназначен для заправки баллонов сжатым газом.

Штуцер наполнительного вентиля имеет специальную левую резьбу и закрыт заглушкой, предохраняющей от попадания на него грязи и влаги.

На других вентилях штуцера с правой резьбой.

Для подсоединения газопроводов на этот штуцер устанавливается переходник, уплотняемый прокладкой. В остальном все вентили устроены одинаково, их конструкция показана на рисунке.