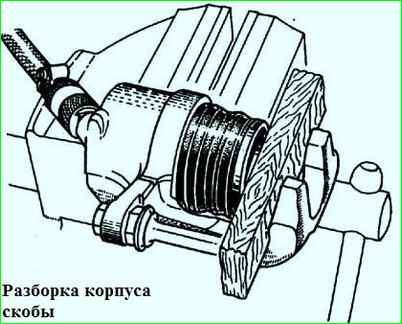

Разборка корпуса тормозной скобы производится при замене поршней, пальцев, уплотнительных резиновых деталей

Для разборки корпуса необходимо:

- - отсоединить гибкий шланг от корпуса тормозной скобы;

- - снять тормозные колодки;

- - извлечь тормозные колодки и пометить их, чтобы при последующей сборке поставить на прежнее место;

- - снять чехол пальца с основания;

- - извлечь корпус с пальцем из отверстия основания;

- - установить между поршнем и корпусом деревянный брусок толщиной 20-25 мм (рис. 1);

- - вытолкнуть поршень из цилиндра, подсоединив шланг с низким давлением воздуха к впускному отверстию корпуса;

- - снять чехол поршня с канавки поршня и извлечь поршень из корпуса, а чехол из канавки корпуса;

- - извлечь притупленной лопаткой уплотнительное кольцо из корпуса.

Выполнив эти операции, промыть все детали изопропиловым спиртом или свежей тормозной жидкостью. Недопустимо использовать для промывки бензин, растворители или другие жидкости на минеральной основе

Проверить все детали на наличие износа, повреждений и коррозии, обращая особое внимание на рабочие поверхности поршня и отверстие цилиндра.

Кромки уплотнительного кольца должны быть острыми, без закруглений, а поверхности ровными, без вырывов.

При наличии сильной коррозии на рабочей поверхности поршня его необходимо заменить.

Сборка корпуса тормозной скобы

После проверки и замены вышедших из строя деталей собрать корпус тормозной скобы с учетом следующих рекомендаций:

- - перед сборкой убедиться, что рабочие и уплотнительные поверхности корпуса чистые; смазать жидкостью НГ-213 ТУ 38.10.1129-80 уплотнительное кольцо и установить его в канавку корпуса;

- - смазать жидкостью НГ-213 рабочую поверхность поршня и чехла и установить последний на поршень (рис. 2).

Не смещая с конца поршня чехол, заправить его в канавку корпуса;

- - осторожно рукой вставить поршень с чехлом в отверстие корпуса. Заправить чехол в канавку поршня;

- - установить корпус с пальцами в отверстия основания;

- - установить колодки на прежнее место;

- - подсоединить гибкий шланг к корпусу скобы.

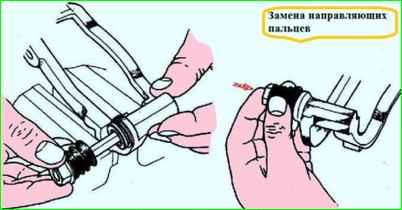

Замену направляющих пальцев необходимо производить в следующем порядке:

- - выполнить операции по снятию тормозных колодок. При этом следует пометить колодки, чтобы при последующей сборке установить их на прежнее место;

- - вывернуть болт крепления второго направляющего пальца (рис. 3);

- - снять чехлы пальцев с основания;

- - извлечь направляющие пальцы из отверстий основания;

- - заменить изношенные направляющие пальцы, предварительно смазав их смазкой УНИТОЛ-1 и надев на них защитные чехлы (чехлы не должны иметь повреждений);

- - выполнить проделанные ранее операции в обратной последовательности.

Замена основания

Для замены основания необходимо:

- - отсоединить корпус от основания (см. выше);

- - извлечь тормозные колодки с основания и пометить их, чтобы при последующей сборке поставить на прежнее место;

- - вывернуть два болта крепления основания к поворотному кулаку и снять основание;

- - установить новое основание на поворотный кулак и завернуть болты крепления основания моментом 100-125 Нм (10-12,5 кгс·м), предварительно очистив резьбовые поверхности кулака и болтов от старого герметика и нанести на болты свежий герметик «Унигерм-6» ТУ 6-01-1285-84.

Дальнейшую сборку производить (см. Как заменить скобу тормоза переднего колеса).

Ремонт тормозного диска

Диск подвергается ремонту, если его рабочие поверхности имеют глубокие риски и осевое биение более 0,1 мм.

Осевое биение рабочих поверхностей диска проверяется индикатором при вращении диска на подшипниках ступицы.

Для ремонта диска необходимо:

- - снять корпус и основание с поворотного кулака;

- - снять диск со ступицы, для чего отвернуть болты с пружинными шайбами;

- - прошлифовать рабочие поверхности диска на базе его торцовой поверхности, прилегающей к ступице.

При шлифовке необходимо обеспечивать минимальную разницу по обработке между стенками диска.

Величина суммарного допуска параллельности и плоскостности рабочей поверхности диска относительно базовой поверхности должна быть не более 0,05 мм (что соответствует разнице в показании индикатора при его перемещении по проверяемой поверхности), а величина суммарного допуска параллельности рабочих поверхностей диска между собой должна быть не менее 0,03 мм.

Толщина диска после перешлифовки должна быть не менее 19 мм, а шероховатость его рабочих поверхностей должна быть не более 1,25 мкм по ГОСТ 2789-73.

При обнаружении трещин или глубоких рисок, а также при толщине диска менее 19 мм необходимо диск заменить новым.

Для этого необходимо установить диск на ступицу и завернуть болты крепления диска моментом 44-56 Нм (4,4-5,6 кгс·м).

Установить корпус тормозной скобы на поворотный кулак