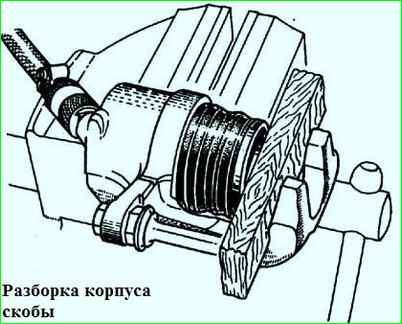

Розбір корпусу гальмівної скоби проводиться при заміні поршнів, пальців, ущільнювальних гумових деталей

Для розбирання корпусу необхідно:

- - від'єднати гнучкий шланг від корпусу гальмівної скоби;

- - зняти гальмівні колодки;

- - витягти гальмівні колодки та позначити їх, щоб при наступному складанні поставити на колишнє місце;

- - зняти чохол пальця з основи;

- - витягнути корпус з пальцем з отвору основи;

- - встановити між поршнем та корпусом дерев'яний брусок товщиною 20-25 мм (рис. 1);

- - виштовхнути поршень із циліндра, приєднавши шланг з низьким тиском повітря до впускного отвору корпусу;

- - зняти чохол з канавки поршня і витягнути поршень з корпусу, а чохол з канавки корпусу;

- - витягти притупленою лопаткою кільце ущільнювача з корпусу.

Виконавши ці операції, промити всі деталі ізопропіловим спиртом або свіжою гальмівною рідиною. Неприпустимо використовувати для промивання бензин, розчинники або інші рідини на мінеральній основі

Перевірити всі деталі на наявність зносу, пошкоджень та корозії, звертаючи особливу увагу на робочі поверхні поршня та отвір циліндра.

Кромки кільця ущільнювача повинні бути гострими, без закруглень, а поверхні рівними, без виривів.

За наявності сильної корозії на робочій поверхні поршня його необхідно замінити.

Складання корпусу гальмівної скоби

Після перевірки та заміни деталей, що вийшли з ладу, зібрати корпус гальмівної скоби з урахуванням наступних рекомендацій:

- перед збиранням переконатися, що робочі та ущільнювальні поверхні корпусу чисті; змастити рідиною НГ-213 ТУ 38.10.1129-80 кільце ущільнювача і встановити його в канавку корпусу;

- змастити рідиною НГ-213 робочу поверхню поршня та чохла та встановити останній на поршень (рис. 2).

Не зміщуючи з кінця поршня чохол, заправити його в канавку корпусу;

- - обережно рукою вставити поршень з чохлом в отвір корпусу. Заправити чохол у канавку поршня;

- - встановити корпус з пальцями в отвори основи;

- - встановити колодки на старе місце;

- - підключити гнучкий шланг до корпусу скоби.

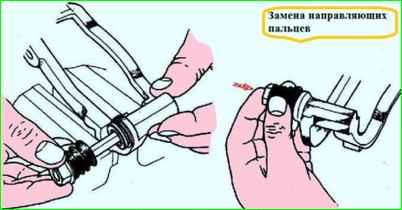

Заміну направляючих пальців необхідно проводити в наступному порядку:

- Виконати операції зі зняття гальмівних колодок. При цьому слід помітити колодки, щоб при наступному складанні встановити їх на колишнє місце;

- - вивернути болт кріплення другого напрямного пальця (рис. 3);

- - зняти чохли пальців з основи;

- - витягти напрямні пальці з отворів основи;

- - замінити зношені напрямні пальці, попередньо змастивши їх мастилом УНІТОЛ-1 і надягши на них захисні чохли (чохли не повинні мати пошкоджень);

- - виконати виконані раніше операції у зворотній послідовності.

Заміна основи

Для заміни основи необхідно:

- - від'єднати корпус від основи (див. вище);

- - витягти гальмівні колодки з основи і помітити їх, щоб при наступному складанні поставити на колишнє місце;

- - вивернути два болта кріплення основи до поворотного кулака і зняти основу;

- - встановити нову основу на поворотний кулак і загорнути болти кріплення основи моментом 100-125 Нм (10-12,5 кгс·м), попередньо очистивши різьбові поверхні кулака та болтів від старого герметика та нанести на болти свіжий герметик «Унігер 6» ТУ 6-01-1285-84.

Подальню збірку проводити (див. Як замінити скобу гальма переднього колеса автомобіля Газель).

Ремонт гальмівного диска

Диск піддається ремонту, якщо його робочі поверхні мають глибокі ризики та осьове биття понад 0,1 мм.

Осів биття робочих поверхонь диска перевіряється індикатором при обертанні диска на підшипниках маточини.

Для ремонту диска необхідно:

- - зняти корпус та основу з поворотного кулака;

- - зняти диск зі маточини, для чого відвернути болти з пружинними шайбами;

- - прошліфувати робочі поверхні диска на базі його торцевої поверхні, що прилягаєщей до маточини.

При шліфуванні необхідно забезпечувати мінімальну різницю по обробці між стінками диска.

Величина сумарного допуску паралельності та площинності робочої поверхні диска щодо базової поверхні повинна бути не більше 0,05 мм (що відповідає різниці у показанні індикатора при його переміщенні по поверхні, що перевіряється), а величина сумарного допуску паралельності робочих поверхонь диска між собою повинна бути не менше 0,03 мм.

Товщина диска після перешліфування має бути не менше 19 мм, а шорсткість його робочих поверхонь повинна бути не більше 1,25 мкм за ГОСТ 2789-73.

При виявленні тріщин або глибоких рисок, а також при товщині диска менше 19 мм необхідно замінити диск новим.

Для цього необхідно встановити диск на маточину та загорнути болти кріплення диска моментом 44-56 Нм (4,4-5,6 кгс·м).

Встановити корпус гальмівної скоби на поворотний кулак