El desmontaje e instalación de la culata se puede encontrar en el artículo "Reemplazo de la junta de la culata".

También miramos artículos sobre el tema:

- - “Lapeado de válvulas de culata”;

- - “Reemplazo de árboles de levas”;

- - “Reemplazo de los sellos del árbol de levas”;

- - “Reemplazo de la junta del colector”.

- - "Sustitución de la junta de la tapa de la culata"

Necesitará: un dispositivo para comprimir los resortes de las válvulas, un dispositivo para presionar hacia afuera y un mandril para presionar los sellos del vástago de la válvula, llaves de tubo “8”, “10”, “13”, llaves “19”, “21 ”, hexágono de 10 mm, destornillador, pinzas.

Retirar la culata del motor

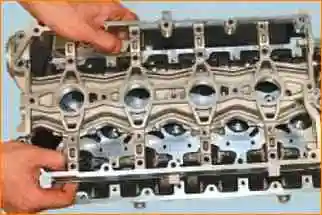

Instala la culata con los árboles de levas hacia arriba, colocando espaciadores de madera debajo para no dañar las válvulas.

Utilizando un casquillo de 13 mm, desenrosque las tres tuercas que sujetan el soporte izquierdo de la unidad de potencia

Retirar el soporte

Utilice una llave de 10 mm para desatornillar los dos tornillos que sujetan el soporte del tubo de combustible

Retirar el soporte

Utilice una llave de 10 mm para desatornillar los dos tornillos que sujetan el sensor de fase

Retirar el sensor de fase

Utilice una llave de 21 para desenroscar el sensor de luz de advertencia de caída de presión de aceite de emergencia de la carcasa del cojinete del árbol de levas

Desatornille el sensor de temperatura del refrigerante del termostato con una llave de 19 mm

Utilice una llave de 21 para desenroscar el sensor indicador de temperatura del refrigerante del extremo trasero de la culata

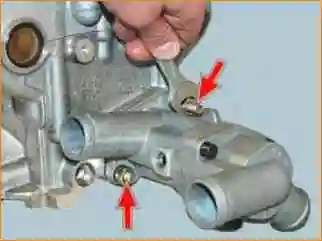

Utilice una llave de 13 mm para desenroscar las dos tuercas de montaje del termostato

Retirar el termostato

Retire la junta de sellado instalada debajo

Apague las bujías con una llave para bujías para evitar dañarlas accidentalmente

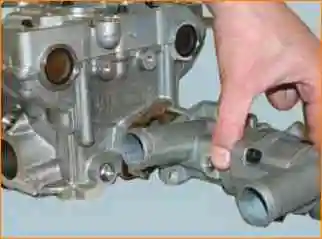

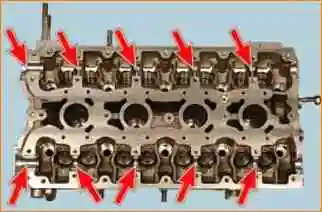

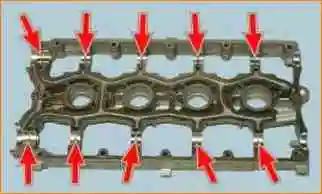

Utilice una cabeza hueca para desatornillar veinte pernos que sujetan la carcasa del cojinete del árbol de levas.

Retirar la carcasa

Retirar los árboles de levas de los soportes de las culatas y quitar los retenes de aceite de sus extremos delanteros

Retire los tapones del extremo trasero de la culata

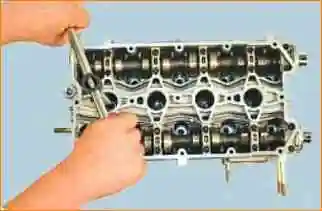

Retire los elevadores de válvulas de los orificios de la culata

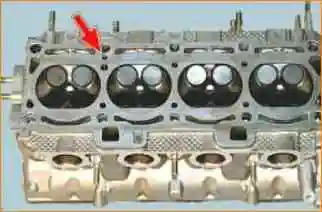

Limpiar las cámaras de combustión de depósitos de carbón.

Inspeccione el cabezal del bloque.

Si hay grietas o signos de quemado en las cámaras de combustión, reemplace el cabezal.

Elimine rebabas y muescas en el plano del cabezal del bloque.

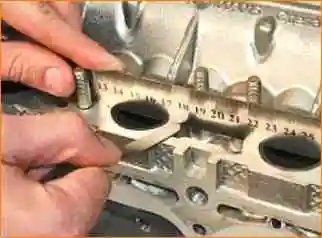

Compruebe la planitud de la superficie adyacente al bloque de cilindros.

Para hacer esto, coloque la regla con su borde en la superficie de la cabeza, primero a lo largo del medio y luego a lo largo de las diagonales, y use una galga de espesores para medir el espacio entre la superficie de la cabeza y la regla.

Si el espacio es superior a 0,1 mm, puede pulir la superficie de contacto.

Del mismo modo, compruebe la planitud de las superficies de contacto de la culata debajo del colector de admisión

Compruebe la planitud del colector.

La falta de planitud de estas superficies no debe exceder los 0,1 mm

Para comprobar el apriete del cabezal del bloque, tape el orificio del cabezal para la toma del termostato.

Esto se puede hacer, por ejemplo, instalando un espaciador en blanco hecho de cartón grueso debajo del casquillo y apretando las tuercas que lo sujetan.

Vuelva a instalar el sensor del indicador de temperatura del refrigerante si lo quitó.

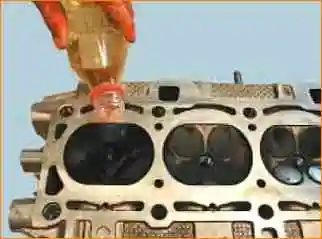

Vierta queroseno en los canales de la camisa de agua.

Si el nivel de queroseno disminuye después de mantenerlo durante 15 a 20 minutos, significa que hay grietas en la cabeza y es necesario reemplazarlo.

Después de comprobarlo, no olvides quitar la junta de cartón y quitar los tapones.

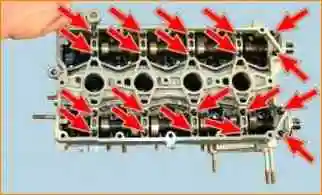

Compruebe el estado de las superficies de soporte debajo de los muñones del distribuidor Ejes y en la cabeza del bloque y la carcasa del cojinete.

Si al menos uno de ellos presenta signos de desgaste, rayaduras o marcas profundas, reemplace el cabezal y la carcasa del cojinete.

Enjuague los canales de aceite.

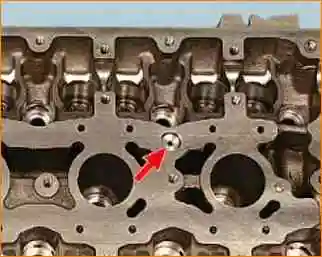

Para hacer esto, tape el canal de aceite vertical en el costado de la cámara de combustión (el canal está ubicado entre el 3er y 4to cilindro).

Vierta gasolina en el canal de aceite de la culata.

Vierta gasolina en el canal de la carcasa del cojinete del árbol de levas y espere de 15 a 20 minutos.

Vierta la gasolina, retire el tapón y finalmente enjuague los canales con gasolina usando un soplador.

Para comprobar el apriete de las válvulas, enrosque las bujías y vierta queroseno en las cámaras de combustión.

Si el queroseno no se escapa de las cámaras de combustión a los canales en 3 minutos, las válvulas están selladas.

De lo contrario, pula las válvulas o reemplácelas.

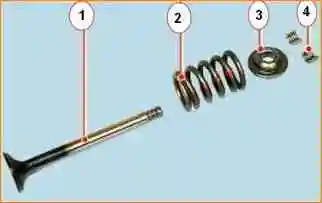

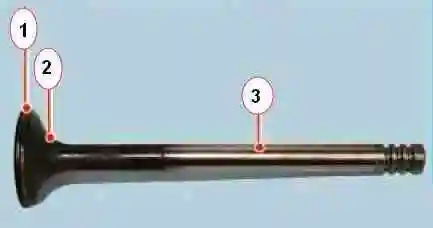

Para reemplazar o rectificar válvulas, retire las siguientes piezas de la culata: 1 – válvula; 2 – primavera; 3 – plato, 4 – galletas saladas.

Colocar un tope adecuado debajo de la válvula a retirar.

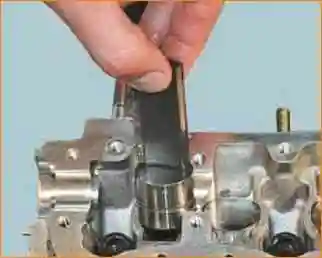

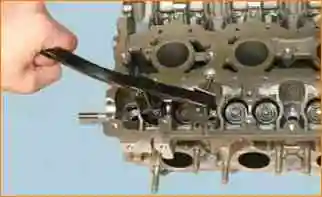

Instale el compresor de resorte de válvula atornillando el perno de la tapa del cojinete del árbol de levas en uno de los orificios en la cabeza del bloque y enganchando la herramienta en este perno.

Comprima el resorte de la válvula con la herramienta.

Retire las dos galletas de la placa de resorte superior con unas pinzas o un destornillador magnetizado.

Luego retira el dispositivo.

Si la fuerza al mover la palanca del dispositivo aumenta significativamente y las galletas no salen de la ranura de la válvula, aplique un ligero golpe con un martillo en la placa del resorte para liberar las galletas.

Retirar la placa de resorte

Retire el resorte.

Empuje y retire la válvula de la culata.

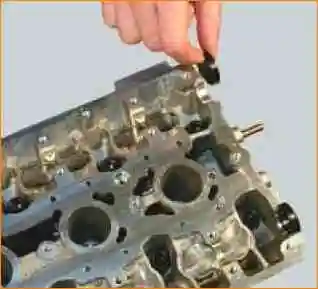

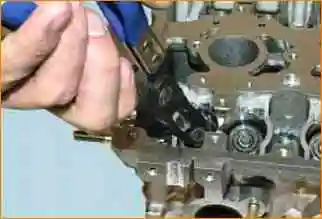

Comprimir el sello del vástago de la válvula con una herramienta o unos alicates

Limpie los depósitos de carbón de la válvula con una herramienta adecuada.

Luego inspeccione cuidadosamente la válvula.

Reemplace las válvulas con los siguientes defectos: marcas profundas y rayones en el chaflán de trabajo 1, grietas, deformación de la varilla 3, deformación del disco 2, marcas de quemaduras.

Las marcas superficiales y los rayones en el chaflán de trabajo se pueden eliminar rectificando las válvulas.

Si el daño al chaflán de trabajo de las válvulas no se puede eliminar mediante lapeado, puede pulir el chaflán en una máquina especial.

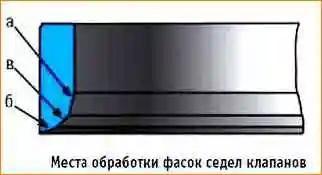

Compruebe el estado de los asientos de las válvulas. Los chaflanes de trabajo de los asientos no deben presentar signos de desgaste, agujeros, corrosión, etc.

Los asientos de las válvulas se pueden reemplazar.

Los defectos más importantes en los asientos de las válvulas se pueden eliminar mediante esmerilado.

Puedes lijar manualmente los asientos usando un juego de cortadores.

Primero, se procesa el chaflán “a” en un ángulo de 15˚, luego el chaflán “b” en un ángulo de 20˚ y el chaflán “c” en un ángulo de 45˚.

Después del rectificado, las válvulas deben rectificarse

Compruebe el estado de los resortes de las válvulas. Reemplace los resortes doblados, rotos o agrietados.

Para comprobar la elasticidad del resorte exterior, mida su altura en estado libre y luego bajo dos cargas diferentes.

Si el resorte no cumple con los parámetros requeridos, reemplácelo.

Inspeccione los elevadores de válvulas.

Si hay rayones u otros defectos, reemplace los empujadores hidráulicos.

Mida los diámetros exteriores de los empujadores, reemplace los empujadores desgastados.

En las superficies de trabajo 2 no debe haber rebabas, muescas, rayones, signos de desgaste escalonado o desigual, ni roce de metal.

Los empujadores hidráulicos con tales defectos deben ser reemplazados.

En las superficies 2 se permiten marcas concéntricas de rodaje con las levas del árbol de levas.

Compruebe las holguras entre los casquillos guía y las válvulas.

La holgura se calcula como la diferencia entre el diámetro del orificio del casquillo y el diámetro del vástago de la válvula.

Huecos entre válvula y casquillo guía, mm:

- - nominal para válvulas de admisión y escape – 0,018-0,047

- - máximo permitido para válvulas de admisión y escape – 0,3

Si el espacio no ha alcanzado el valor máximo permitido, puedes intentar eliminarlo reemplazando la válvula.

Si esto no se puede hacer o el espacio excede el máximo permitido, reemplace el manguito guía.

Para ello, presione con un mandril el casquillo defectuoso desde el lateral de la cámara de combustión, habiendo medido previamente la altura del saliente de la parte superior del casquillo por encima de la superficie de la cabeza del bloque.

Enfríe el nuevo casquillo (por ejemplo, usando dióxido de carbono, lubríquelo con aceite, insértelo en un mandril especial y presiónelo en su lugar en el lado del árbol de levas de modo que la altura del saliente de la parte superior del casquillo corresponda a la valor medido.

Escaria el orificio del casquillo con un escariador a 7,0 - 7,015 mm para las válvulas de admisión y escape.

Si está instalando una válvula vieja, retire las rebabas de las ranuras debajo de las galletas. Después de esto es necesario Ahora muele la válvula hasta el asiento.

Instale las válvulas en la culata de acuerdo con las marcas realizadas anteriormente, después de lubricar las varillas con aceite de motor.

Instale los sellos del vástago de la válvula.

Instale los árboles de levas y la carcasa del cojinete del árbol de levas.

Instale todas las piezas y conjuntos retirados durante el desmontaje en el cabezal del bloque.