Aus- und Einbau des Zylinderkopfes finden Sie im Artikel "Austausch der Zylinderkopfdichtung".

Wir schauen uns auch Artikel zum Thema an:

- - "Läppen in Zylinderkopfventilen";

- - "Nockenwellen austauschen";

- - "Nockenwellendichtungen austauschen";

- - "Ersetzen der Kollektordichtung."

- - "Zylinderkopfdeckeldichtung austauschen"

Sie benötigen: eine Vorrichtung zum Zusammendrücken von Ventilfedern, eine Vorrichtung zum Auspressen und einen Dorn zum Einpressen von Ventilschaftdichtungen, Steckschlüssel "8", "10", "13", Schraubenschlüssel "19", "21". ”, 10 mm Sechskant, Schraubendreher, Pinzette.

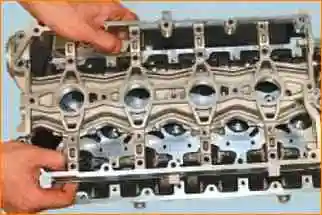

Entfernen Sie den Zylinderkopf vom Motor

Bauen Sie den Zylinderkopf mit den Nockenwellen nach oben ein und legen Sie hölzerne Abstandshalter darunter, um eine Beschädigung der Ventile zu vermeiden.

Lösen Sie mit einem 13-mm-Steckschlüssel die drei Muttern, mit denen die linke Halterung der Antriebseinheit befestigt ist

Entfernen Sie die Stütze

Lösen Sie mit einem 10-mm-Schraubenschlüssel die beiden Schrauben, mit denen die Kraftstoffleitungshalterung befestigt ist

Entfernen Sie die Halterung

Lösen Sie mit einem 10-mm-Schraubenschlüssel die beiden Schrauben, mit denen der Phasensensor befestigt ist

Entfernen Sie den Phasensensor

Schrauben Sie mit einem 21er Schraubenschlüssel den Warnlichtsensor für Notöldruckabfall vom Nockenwellenlagergehäuse ab

Schrauben Sie den Kühlmitteltemperatursensor mit einem 19-mm-Schlüssel vom Thermostat ab

Schrauben Sie den Sensor der Kühlmitteltemperaturanzeige mit einem 21er Schraubenschlüssel vom hinteren Ende des Zylinderkopfs ab

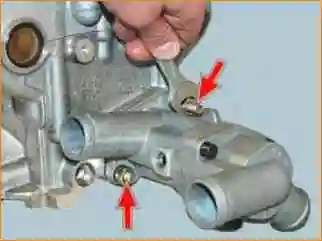

Lösen Sie die beiden Befestigungsmuttern des Thermostats mit einem 13-mm-Schraubenschlüssel ab

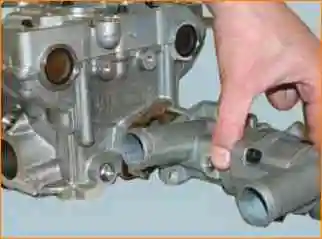

Entfernen Sie den Thermostat

Entfernen Sie die darunter angebrachte Dichtung

Drehen Sie die Zündkerzen mit einem Zündkerzenschlüssel heraus, um eine versehentliche Beschädigung zu vermeiden

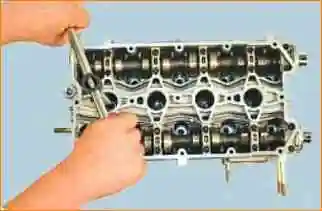

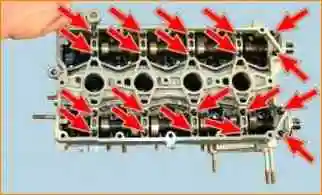

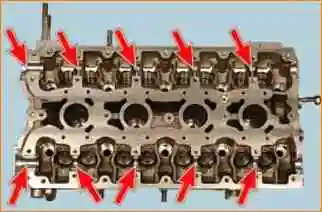

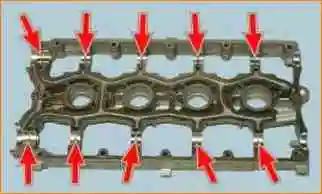

Lösen Sie mit einem Innensechskant zwanzig Schrauben, mit denen das Nockenwellenlagergehäuse befestigt ist.

Entfernen Sie das Gehäuse

Entfernen Sie die Nockenwellen von den Zylinderkopfstützen und entfernen Sie die Öldichtungen von ihren vorderen Enden

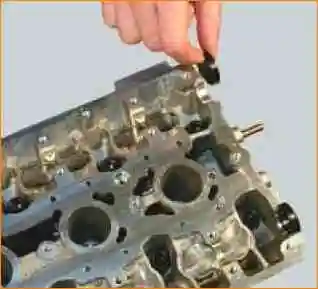

Entfernen Sie die Stopfen vom hinteren Ende des Zylinderkopfs

Entfernen Sie die Ventilstößel aus den Löchern im Zylinderkopf

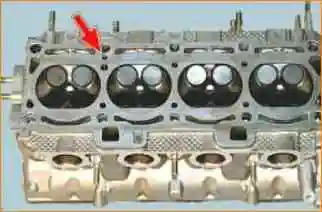

Reinigen Sie die Brennkammern von Kohlenstoffablagerungen.

Inspizieren Sie den Blockkopf.

Wenn es Risse oder Anzeichen von Durchbrennen in den Brennkammern gibt, tauschen Sie den Kopf aus.

Entfernen Sie Grate und Kerben auf der Ebene des Blockkopfes.

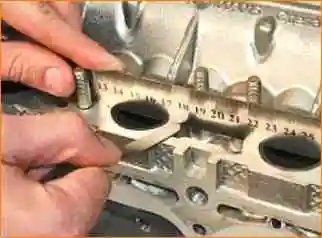

Überprüfen Sie die Ebenheit der Fläche neben dem Zylinderblock.

Legen Sie dazu das Lineal mit der Kante zuerst in der Mitte und dann entlang der Diagonalen auf die Kopfoberfläche und messen Sie mit einer Fühlerlehre den Abstand zwischen der Kopfoberfläche und dem Lineal.

Wenn der Spalt größer als 0,1 mm ist, können Sie die Passfläche schleifen.

Prüfen Sie auf ähnliche Weise die Ebenheit der Passflächen des Zylinderkopfs unter dem Ansaugkrümmer

Überprüfen Sie die Ebenheit des Kollektors.

Die Unebenheit dieser Oberflächen sollte 0,1 mm nicht überschreiten

Um den festen Sitz des Blockkopfes zu überprüfen, verschließen Sie das Loch im Kopf für die Thermostatbuchse.

Dies kann beispielsweise dadurch erreicht werden, dass ein leerer Abstandshalter aus dickem Karton unter der Fassung angebracht und die Muttern zur Befestigung festgezogen werden.

Bauen Sie den Sensor der Kühlmitteltemperaturanzeige wieder ein, falls er entfernt wurde.

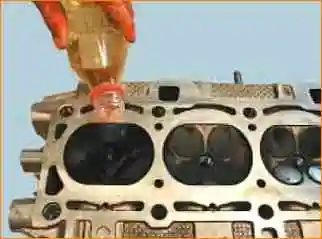

Gießen Sie Kerosin in die Wassermantelkanäle.

Wenn der Kerosinstand nach 15 bis 20 Minuten sinkt, weist der Kopf Risse auf und muss ausgetauscht werden.

Vergessen Sie nach der Überprüfung nicht, die Pappdichtung zu entfernen und die Stopfen zu entfernen.

Überprüfen Sie den Zustand der Auflageflächen unter den Verteilerzapfen Y-Wellen am Blockkopf und Lagergehäuse.

Wenn mindestens einer von ihnen Verschleißerscheinungen, Riefen oder tiefe Spuren aufweist, tauschen Sie den Kopf und das Lagergehäuse aus.

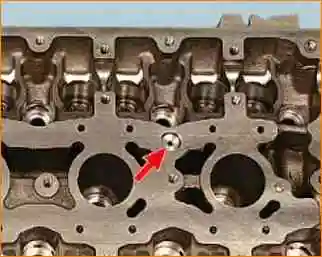

Spülen Sie die Ölkanäle.

Verschließen Sie dazu den vertikalen Ölkanal an der Seite der Brennkammer (der Kanal befindet sich zwischen dem 3. und 4. Zylinder).

Gießen Sie Benzin in den Ölkanal des Zylinderkopfs.

Gießen Sie Benzin in den Kanal des Nockenwellenlagergehäuses und warten Sie 15–20 Minuten.

Gießen Sie das Benzin aus, entfernen Sie den Stopfen und spülen Sie abschließend die Kanäle mit einem Blasebalg mit Benzin aus.

Um die Dichtheit der Ventile zu überprüfen, schrauben Sie die Zündkerzen ein und gießen Sie Kerosin in die Brennräume.

Wenn nicht innerhalb von 3 Minuten Kerosin aus den Brennkammern in die Kanäle gelangt, sind die Ventile dicht.

Andernfalls läppen Sie die Ventile oder tauschen Sie die Ventile aus.

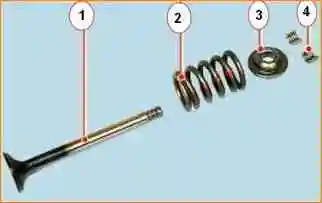

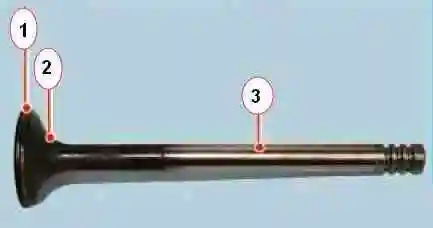

Um Ventile auszutauschen oder zu schleifen, entfernen Sie die folgenden Teile vom Zylinderkopf: 1 – Ventil; 2 – Frühling; 3 – Teller, 4 – Cracker.

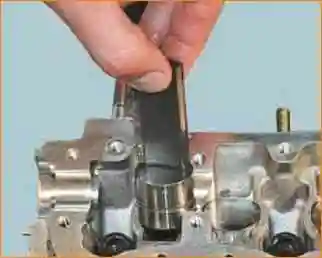

Platzieren Sie einen geeigneten Anschlag unter dem zu entfernenden Ventil.

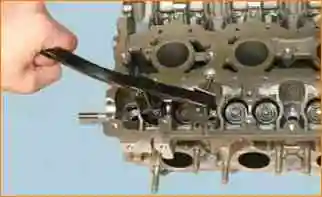

Montieren Sie den Ventilfederspanner, indem Sie die Schraube des Nockenwellenlagerdeckels in eines der Löcher im Kopf des Blocks schrauben und das Werkzeug an dieser Schraube einhaken.

Ventilfeder mit dem Werkzeug zusammendrücken.

Entfernen Sie die beiden Cracker mit einer Pinzette oder einem magnetischen Schraubendreher von der oberen Federplatte.

Entfernen Sie dann das Gerät.

Wenn die Kraft beim Bewegen des Hebels des Geräts erheblich zunimmt und die Cracker nicht aus der Ventilnut herauskommen, schlagen Sie leicht mit einem Hammer auf die Federplatte, um die Cracker zu lösen.

Entfernen Sie die Federplatte

Entfernen Sie die Feder.

Drücken Sie das Ventil und entfernen Sie es vom Zylinderkopf.

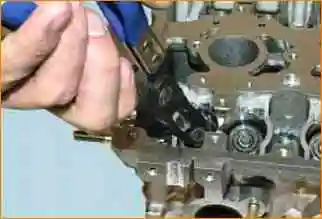

Drücken Sie die Ventilschaftdichtung mit einem Werkzeug oder einer Zange zusammen

Reinigen Sie das Ventil mit einem geeigneten Werkzeug von Kohlenstoffablagerungen.

Dann prüfen Sie das Ventil sorgfältig.

Ersetzen Sie Ventile mit folgenden Mängeln: tiefe Flecken und Kratzer an der Arbeitsfase 1, Risse, Verformung der Stange 3, Verformung der Scheibe 2, Brandflecken.

Flache Flecken und Kratzer an der Arbeitsfase können durch Schleifen der Ventile entfernt werden.

Wenn Schäden an der Arbeitsfase der Ventile nicht durch Läppen beseitigt werden können, können Sie die Fase auf einer Spezialmaschine schleifen.

Überprüfen Sie den Zustand der Ventilsitze. Die Arbeitsfasen der Sitze dürfen keine Anzeichen von Abnutzung, Löchern, Korrosion usw. aufweisen.

Ventilsitze können ausgetauscht werden.

Größere Defekte an Ventilsitzen können durch Schleifen beseitigt werden.

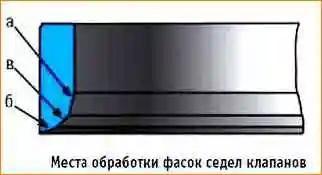

Sie können die Sitze manuell mit einem Fräsersatz schleifen.

Zuerst wird die Fase "a" im Winkel von 15˚ bearbeitet, dann die Fase "b" im Winkel von 20˚ und die Fase "c" im Winkel von 45˚.

Nach dem Schleifen müssen die Ventile eingeschliffen werden

Überprüfen Sie den Zustand der Ventilfedern. Ersetzen Sie verbogene, gebrochene oder gerissene Federn.

Um die Elastizität der äußeren Feder zu überprüfen, messen Sie deren Höhe im freien Zustand und dann unter zwei verschiedenen Belastungen.

Wenn die Feder nicht den erforderlichen Parametern entspricht, ersetzen Sie sie.

Überprüfen Sie die Ventilstößel.

Wenn Kratzer oder andere Mängel vorhanden sind, tauschen Sie die hydraulischen Stößel aus.

Messen Sie die Außendurchmesser der Drücker und ersetzen Sie verschlissene Drücker.

Auf den Arbeitsflächen 2 dürfen keine Grate, Kerben, Kratzer, Anzeichen von stufenförmiger oder ungleichmäßiger Abnutzung oder Metallabrieb vorhanden sein.

Hydraulische Stößel mit solchen Defekten müssen ersetzt werden.

Auf den Flächen 2 sind konzentrische Einlaufspuren mit den Nockenwellennocken zulässig.

Überprüfen Sie die Abstände zwischen den Führungsbuchsen und Ventilen.

Das Spiel wird als Differenz zwischen dem Durchmesser des Lochs in der Buchse und dem Durchmesser des Ventilschafts berechnet.

Abstände zwischen Ventil und Führungshülse, mm:

- - Nennwert für Einlass- und Auslassventile – 0,018–0,047

- - maximal zulässiger Wert für Einlass- und Auslassventile – 0,3

Wenn der Spalt nicht den maximal zulässigen Wert erreicht, können Sie versuchen, ihn durch Austausch des Ventils zu beseitigen.

Wenn dies nicht möglich ist oder der Spalt den maximal zulässigen Wert überschreitet, ersetzen Sie die Führungshülse.

Dazu drücken Sie die defekte Buchse mit einem Dorn seitlich aus der Brennkammer heraus, nachdem Sie zuvor die Höhe des Überstands des oberen Teils der Buchse über der Oberfläche des Blockkopfes gemessen haben.

Kühlen Sie die neue Buchse ab (z. B. mit Kohlendioxid), schmieren Sie sie mit Öl, führen Sie sie in einen speziellen Dorn ein und drücken Sie sie auf der Nockenwellenseite so fest, dass die Überstandshöhe des oberen Teils der Buchse der entspricht Messwert.

Reiben Sie das Loch in der Buchse mit einer Reibahle auf 7,0–7,015 mm für die Einlass- und Auslassventile auf.

Wenn Sie ein altes Ventil einbauen, entfernen Sie die Grate aus den Rillen unter den Crackern. Danach ist es notwendig Schleifen Sie nun das Ventil an den Sitz.

Bauen Sie die Ventile gemäß den zuvor vorgenommenen Markierungen in den Zylinderkopf ein, nachdem Sie die Stangen mit Motoröl geschmiert haben.

Ventilschaftdichtungen einbauen.

Bauen Sie die Nockenwellen und das Nockenwellenlagergehäuse ein.

Montieren Sie alle bei der Demontage entfernten Teile und Baugruppen auf dem Blockkopf.