Der VAZ-21126-Motor ist in verschiedenen Fahrzeugtypen verbaut.

Betrachten wir den Ausbau des Zylinderkopfes am Beispiel des Lada Priora.

Ein Zeichen für eine Beschädigung der Dichtung ist:

- - Kühlmittelleck;

- - Austritt von Dampf mit Gasen durch das Auspuffrohr (weißer, dicker Rauch aus dem Auspuffrohr);

- - Erkennung einer Emulsion am Ölmessstab, Auftreten einer Emulsion am Öleinfülldeckel;

- - Intensive Erwärmung des Motors;

- - Kühlmittel brodelt im Ausgleichsbehälter.

Die Kopfdichtung ist zum einmaligen Gebrauch bestimmt und muss daher jedes Mal ausgetauscht werden, wenn der Kopf entfernt wird.

- Entfernen Sie die dekorative Motorabdeckung.

- Stellen Sie den Kolben des 1. Zylinders auf die OT-Position des Kompressionshubs.

- Machen Sie den Druck im Kraftstoffsystem ab, wenn direkt nach der Fahrt gearbeitet wird.

- Trennen Sie das Kabel vom Minuspol der Batterie.

- Lassen Sie das Kühlmittel ab.

- Entfernen Sie den Luftfilter.

Trennen Sie von der Drosselklappenbaugruppe die Heizschläuche, den kleinen Zweig des Kurbelgehäuseentlüftungssystems, die Adsorberspülung, den Lufteinlassschlauch, den Drosselklappenstellungssensor und die Kabelbaumblöcke der Leerlaufdrehzahlregelung.

Entfernen Sie die Drosselklappenbaugruppe.

Trennen Sie die Kabelbaumstecker von den Zündspulen. Entfernen Sie die Zündspulen und entfernen Sie die Zündkerzen.

Trennen Sie den Kabelbaumstecker vom Notfall-Öldruckabfallsensor, vom Kühlmitteltemperatursensor des Motormanagementsystems und vom Phasensensor

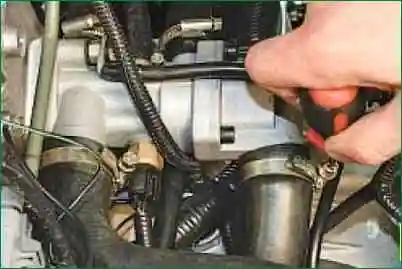

Lösen Sie die Klemmen und trennen Sie die fünf Kühlsystemschläuche von den Thermostatrohren

Trennen Sie den Kabelbaumstecker vom Sensor der Kühlmitteltemperaturanzeige

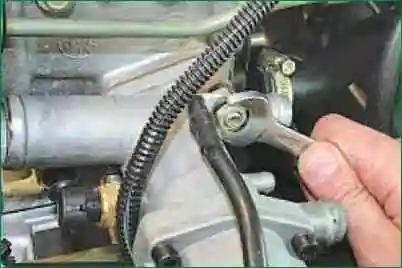

Lösen Sie die Mutter, mit der die Spitze des "Masse"-Drahtes befestigt ist, mit dem Schlüssel "13" ab

Entfernen Sie den Draht.

Schrauben Sie die Überwurfmutter des Kraftstoffschlauchs ab und trennen Sie ihn von der Kraftstoffleitung.

Die Spitze der Kraftstoffleitung ist mit einem Gummiring abgedichtet. Verlieren Sie es nicht beim Zerlegen.

Ersetzen Sie einen stark komprimierten oder gerissenen O-Ring.

Entfernen Sie die Schraube an der Druckplatte der Kraftstoffleitung-Zylinderkopf-Halterung und entfernen Sie die Platte.

Schrauben Sie die Befestigungsschraube mit einem Schlüssel "10" heraus

Trennen Sie das Erdungskabel vom Blockkopf

Abheben Ansaugkrümmer.

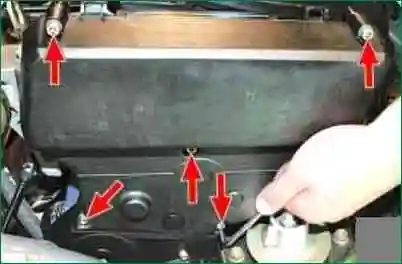

Entfernen Sie die Kopfabdeckung.

Schrauben Sie die Befestigungsschrauben mit einem "5"-Inbusschlüssel ab und entfernen Sie die vordere Schutzabdeckung des Zahnriemens

Entfernen Sie den Deckel

Entfernen Sie mit einem 5-Zoll-Innensechskantschlüssel die Schrauben, mit denen die untere vordere Abdeckung des Zahnriemens befestigt ist

Entfernen Sie den Deckel.

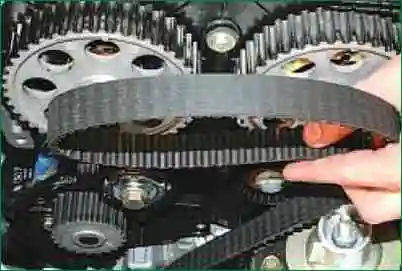

Lösen Sie die Befestigungsschraube der Spannrolle mit dem "15"-Schlüssel ...

Entfernen Sie den Zahnriemen

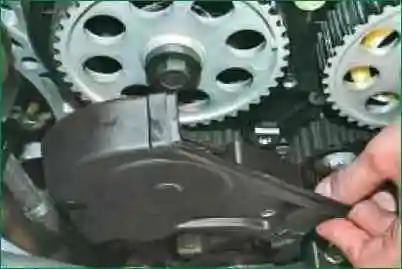

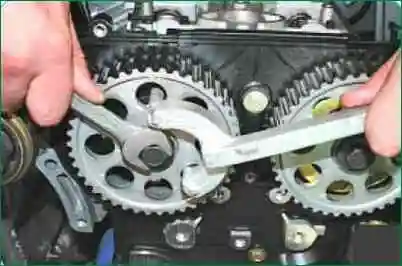

Während Sie die Nockenwellenriemenscheiben am Drehen hindern, entfernen Sie die Schrauben, mit denen die Riemenscheiben befestigt sind

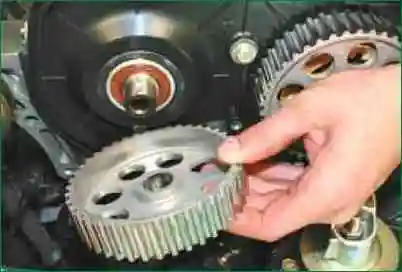

Entfernen Sie die Riemenscheiben

Entfernen Sie die Keile aus den Nuten der Wellenschäfte.

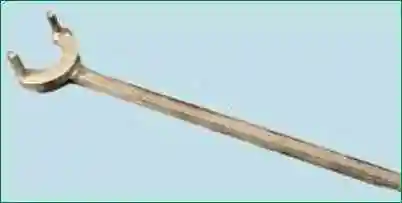

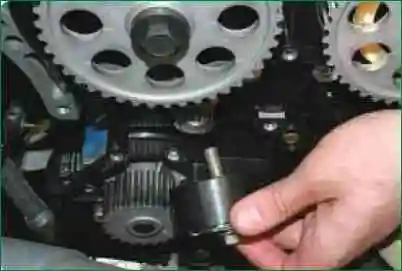

Um ein Mitdrehen der Nockenwellen beim Lösen der Schrauben zur Befestigung der Zahnscheiben der Nockenwellen zu verhindern, empfehlen wir die Verwendung des auf dem Foto abgebildeten Werkzeugs.

Die Riemenscheiben der Einlass- und Auslassnockenwelle haben die gleichen Einbaumaße, jedoch ist auf der Riemenscheibe der Einlassnockenwelle eine Scheibe befestigt, die den Betrieb des Phasensensors gewährleistet.

Nachdem Sie die Befestigungsschraube mit einem "15"-Schlüssel gelöst haben, entfernen Sie die Spannrolle.

Beachten Sie, dass sich unter der Rolle ein Distanzring befindet

Entfernen Sie die Befestigungsschraube mit einem 15er-Schraubenschlüssel und entfernen Sie die Stützrolle.

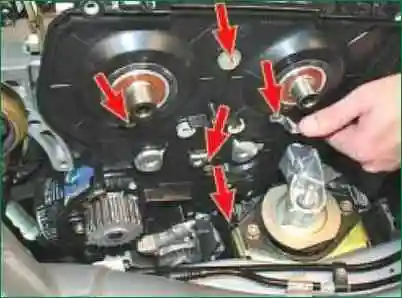

Lösen Sie die fünf Schrauben, mit denen die hintere Schutzabdeckung des Zahnriemens befestigt ist, mit einem 10er-Schraubenschlüssel

</p >

</p >

Entfernen Sie den Deckel.

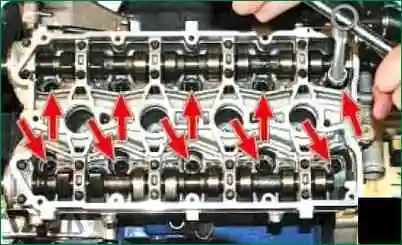

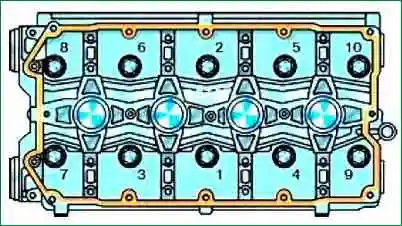

Lösen Sie die Schrauben, mit denen der Blockkopf am Zylinderblock befestigt ist, mit einem 10-Punkt-Schlüssel in umgekehrter Reihenfolge wie in der Abbildung gezeigt.

Entfernen Sie den Blockkopf vom Motor

Führen Sie keinen Schraubenzieher oder andere Werkzeuge zwischen Kopf und Zylinderblock ein.

Der Ausbau des Zylinderkopfes ist mit einem Helfer bequemer, da er recht schwer ist.

Entfernen Sie die Kopfdichtung.

Zylinderkopfschrauben dehnen sich bei wiederholtem Gebrauch.

Ersetzen Sie Schrauben, die länger als 98 mm sind (ohne Kopfhöhe).

Bevor Sie den Blockkopf montieren, schmieren Sie die Schrauben mit einer dünnen Schicht Motoröl.

Reinigen Sie die Passflächen von Zylinderkopf und Zylinderblock (sie müssen trocken und sauber sein).

Entfernen Sie das Öl aus den Gewindelöchern im Block für die Kopfschrauben.

Wenn das Öl nicht aus den Gewindelöchern für die Kopfschrauben entfernt wird, kann es beim Anziehen der Schrauben zu Rissen im Zylinderblock kommen, da das Öl nicht komprimiert wird.

Überprüfen Sie, ob in den Fassungen der äußersten Löcher des Zylinderblocks zwei Befestigungsbuchsen für die Kopfschrauben vorhanden sind.

Wenn beim Entfernen des Kopfes die Buchsen im Kopf verbleiben oder aus den Buchsen des Blocks herauskommen, drücken Sie sie bis zum Anschlag in den Block.

Montieren Sie eine neue Kopfdichtung am Block.

Vor dem Einbau der Dichtung muss das Öl von den Passflächen des Blocks und seines Kopfes entfernt werden.

Die Dichtung muss sauber und trocken sein. Es darf kein Öl auf die Oberfläche der Dichtung gelangen.

Montieren Sie den Kopf am Block, nachdem Sie sichergestellt haben, dass sich die Kurbelwelle und die Nockenwellen in der OT-Position befinden (beide Ventile des 1. Zylinders müssen geschlossen sein).

Bevor Sie die Zylinderkopfhaube anbringen, tragen Sie Loctite-574-Dichtmittel auf das Nockenwellenlagergehäuse auf.

Der Motor darf frühestens 1 Stunde nach dem Auftragen des Dichtmittels gestartet werden.

Ziehen Sie die Blockkopfschrauben in der in der Abbildung gezeigten Reihenfolge in vier Schritten fest:

- 1. Drehmoment 20 Nm (2 kgf·m);

- 2. Drehmoment: 69,4–85,7 Nm (7,1–8,7 kgf·m);

- 3. – Drehen Sie die Schrauben um 90°;

- 4. – Ziehen Sie schließlich die Schrauben um 90° fest.

Montieren Sie die entfernten Teile am Blockkopf und schließen Sie die Schläuche und Drähte in umgekehrter Reihenfolge des Ausbaus daran an.

Montieren Sie die Einlassnockenwellenscheibe mit einer Scheibe, die den Betrieb gewährleistet Phasensensor, zum Motor.

Bauen Sie die Auslassnockenwellenscheibe auf die gleiche Weise ein.

Stellen Sie die Spannung des Zahnriemens und des Generatorantriebsriemens ein.