Los vehículos de los Urales tienen tres frenos independientes: un freno de servicio con accionamiento hidroneumático en todas las ruedas, un freno de estacionamiento con accionamiento mecánico que actúa sobre la transmisión y un freno auxiliar de compresión instalado en las tuberías del sistema de escape de gases

Sistema de frenos de servicio

El sistema de frenado de servicio está diseñado para reducir la velocidad y detener el vehículo independientemente de su velocidad, carga y pendientes de las vías a las que está destinado.

La tracción del freno es mixta (neumohidráulica), de doble circuito, con frenado separado de las ruedas del eje delantero y de los dos ejes traseros.

El control se realiza mediante un pedal en la cabina del conductor, conectado mediante palancas y varillas con una válvula de freno de dos secciones.

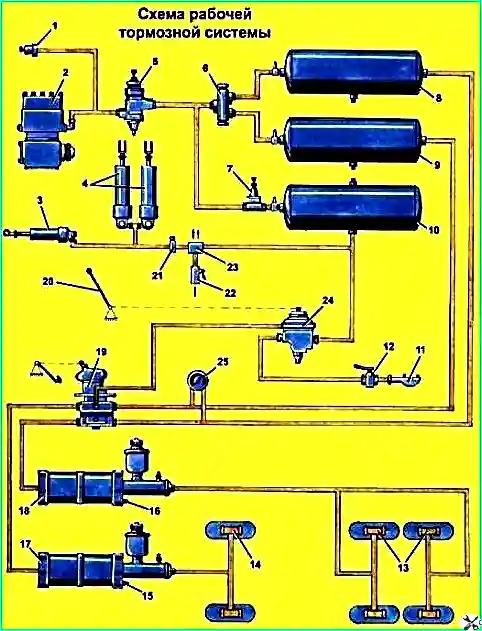

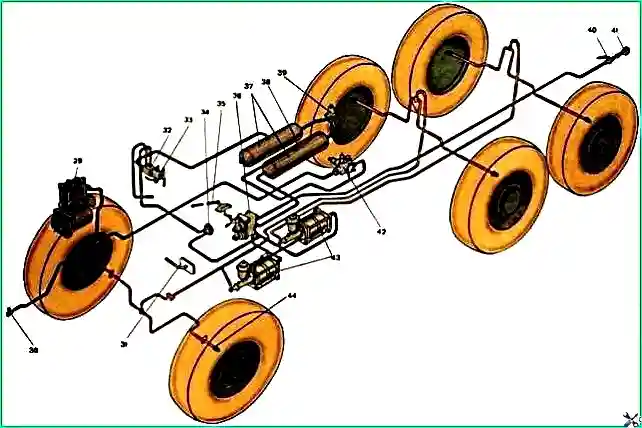

Los frenos de servicio del automóvil tienen un accionamiento hidroneumático que consta de las siguientes unidades principales: un compresor de válvula de freno, un regulador de presión, dos servomotores neumáticos con cilindros de freno principales, un reductor entre cilindros de cilindros de aire, combinados mediante tuberías, mangueras y accesorios de conexión. en un único sistema (Fig. 1).

Para monitorear las unidades de freno de servicio del automóvil, se utiliza un manómetro de dos punteros y un sistema de alarma de falla.

La escala inferior del manómetro muestra la presión del aire en el área entre el tanque de aire y la válvula de freno, la escala superior muestra la presión del aire en los impulsores de aire en el momento de frenar.

El sistema de advertencia de falla del freno de servicio consta de sensores instalados en los conjuntos (conjuntos) del freno de servicio y luces de advertencia rojas ubicadas en el panel de instrumentos.

La luz de advertencia de presión mínima de aire “Air”, cuando el encendido está puesto, da una señal cuando la presión en el cilindro de aire cae a menos de 4 kgf/cm 3

Luz de emergencia de freno “Freno” se enciende al frenar con un freno de servicio que tiene un mal funcionamiento o en la parte mecánica del freno de servicio (grandes espacios entre los forros de zapatas y tambor de freno, etc., etc.), o en el sistema hidráulico de frenos en su conjunto (fugas de líquido, entrada de aire en el sistema, etc.).

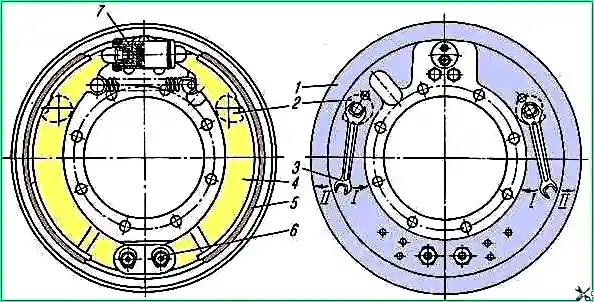

Mecanismo de freno en funcionamiento: 1 - protector de freno; 2 - ajuste excéntrico; 3 - clave; 4 - pastilla de freno; 5 - forro de fricción; Pastillas de freno de 6 ejes; cilindro de 7 ruedas; I - reducción de brechas; II - aumentando la brecha

Mecanismo de freno de trabajo tipo tambor con pastillas internas 4 (Fig. 2), intercambiables para todas las ruedas.

Cada mecanismo de freno tiene dos cilindros hidráulicos 7, fabricados en una sola carcasa.

Las pastillas de freno se instalan en los ejes de soporte 6.

El mecanismo de freno de trabajo se ajusta a medida que las pastillas se desgastan reduciendo el espacio entre las pastillas y el tambor mediante las excéntricas 2.

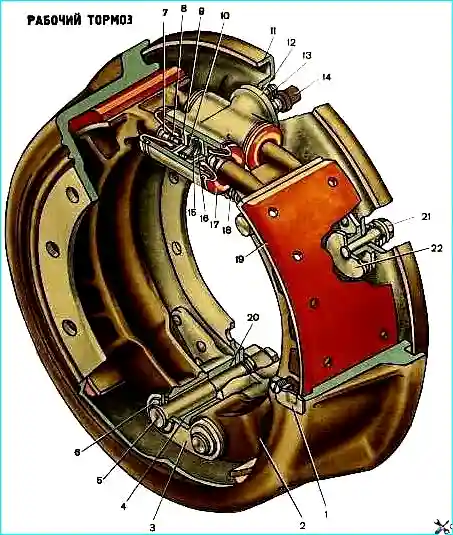

Freno de servicio Ural: 1 - tapa de escotilla del tambor; 2 - pastillas de freno; 3 - revestimiento del eje de la almohadilla; 4 - casquillo de bloque; 5 - ejes de pastillas de freno; 6 - arandela de seguridad; 7 - varilla de empuje del bloque; 8 - vástago del pistón de empuje; 9 - pistón del cilindro de rueda; 10 - portamanguitos; 11 - escudo de freno; 12 - cilindro de rueda; 13 - válvula de derivación; 14 - manguera; 15 - resorte de pistón; 18 - manguito de pistón; 17 - válvula protectora del cilindro de rueda; 18 - resorte tensor; 19 - forros de fricción; 20 - soporte para almohadillas; 21 - perno excéntrico de ajuste; 22 - ajuste excéntrico

Procedimiento de ajuste de frenos:

- - utilizando una llave de 22 mm, gire las excéntricas de ajuste de las pastillas hasta parada, rotación, derecha (desde el lado del escudo) excéntrica en el sentido de las agujas del reloj, izquierda - en el sentido contrario a las agujas del reloj;

- - suelte las excéntricas girándolas hacia atrás unos 30°, lo que corresponde a girar el cabezal del eje excéntrico hasta la mitad.

Después de realizar las operaciones anteriores en todas las ruedas, compruebe si los tambores de freno se calientan cuando el coche está en movimiento.

Al ajustar los frenos, no viole la configuración de fábrica de las pastillas de freno del eje 6.

Ajuste los espacios entre la pastilla de freno y el tambor de freno utilizando los ejes de las pastillas solo cuando reemplace los forros de fricción o los conjuntos de pastillas.

En este caso, inicialmente coloque los ejes de las almohadillas con las marcas en los extremos uno frente al otro.

A través de la trampilla del tambor de freno, inserte una galga de espesores de 0,2 mm de espesor y 200 mm de ancho entre el tambor y la zapata a una distancia de 30 mm del borde inferior del forro.

Gira el eje 6 del pad y aprieta ligeramente la varilla.

Retirar la galga de espesores, girar el tambor y, utilizando otra galga de espesores y ajustando la excéntrica 2, establecer una distancia de 0,35 mm entre el bloque y el tambor a una distancia de 30 mm del borde superior del revestimiento.

Asegure los ejes de las pastillas y vuelva a comprobar los espacios entre la pastilla y el tambor.

Si los revestimientos están desgastados hasta el plano de la cabeza del remache, sustitúyalos.

Si las pastillas de freno se engrasan, lávelas con gasolina.

Si el tambor de freno está desgastado o hay ranuras en los anillos de más de 2 mm de profundidad, taladre la superficie de trabajo del tambor a lo largo de los anillos exteriores de los cojinetes del cubo.

El recorrido de la superficie de trabajo del tambor no debe exceder los 0,25 mm y el diámetro del tambor no debe exceder los 424,38 mm.

En los ejes delanteros de vehículos pesados, solo se deben instalar revestimientos código 143-63 (gris).

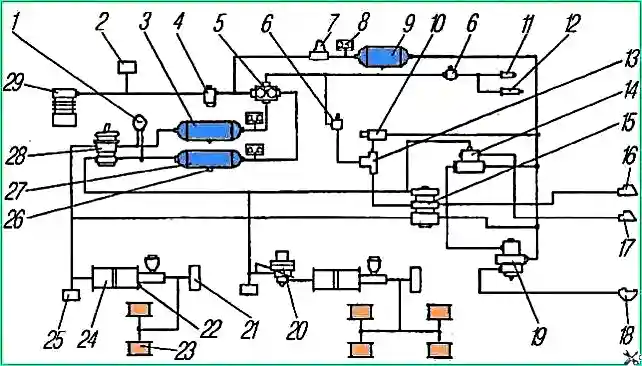

Accionamiento mixto (neumohidráulico) de los frenos de servicio

El vehículo está equipado con un sistema de freno de doble circuito con accionamiento combinado de remolque y dispositivos de frenado adicionales.

El variador ofrece la posibilidad de conectar los sistemas de frenos de vehículos remolcados con actuadores de freno de una o dos líneas.

El diagrama esquemático del accionamiento del freno se muestra en la Fig. 4.

Diagrama del accionamiento de los frenos de servicio y del accionamiento combinado de los frenos del remolque: 1 - manómetro de dos agujas; 2 - válvula de remolque; 3, 9, 27 - cilindros de aire; 4 - regulador de presión; 5 - válvula protectora triple; 6 - válvula neumática de liberación del freno del remolque; 7 - válvula protectora única; 8 - sensores de caída de presión; 70 - válvula de control del freno de estacionamiento del remolque; 11 - cilindro neumático de cierre de combustible; 12 - cilindro neumático para cerrar la trampilla de escape; 13 - válvula de doble línea; 14 - válvula de seguridad; 15 - válvula de control del freno del remolque con accionamiento de dos cables; 16, 17 - cabezales de conexión automática; 18 - cabezal de conexión tipo “A”; 19 - válvula de control del freno del remolque con accionamiento de una sola línea; 20 - regulador de fuerza de frenado; 21 - sensores para activar la señal de freno; 22 - sensores de falla de frenos; 23 - cilindros de rueda; 24 - servofreno neumático; 25 - válvulas de control; 26 - grifos de drenaje de condensado; 28 - válvula de freno; 29 - compresor

El compresor 29 suministra aire comprimido a través del regulador de presión 4 al bloque de válvulas de seguridad.

El bloque consta de válvulas de seguridad triples 5 y simples 7 que distribuyen y llenan los cilindros de aire en 3, 9 y 27 circuitos independientes:

- - tracción con freno delantero;

- - accionar los mecanismos de freno de las ruedas intermedias y traseras;

- - accionamiento combinado de los mecanismos de freno de las ruedas del remolque.

El primer circuito principal consta de un cilindro de aire 3, la sección superior de la válvula de freno 28, un servomotor neumático 24 y cilindros de rueda 23, y el segundo circuito principal consta de un cilindro de aire 27, la sección inferior del freno válvula 28, un regulador de fuerza de frenado 20, un servomotor neumático 24, cilindros de rueda 23.

El tercer circuito consta de un cilindro de aire 9, válvulas de control de freno del remolque: 19 - un solo cable accionamiento inferior y 15 - con accionamiento de dos hilos, cabezal de conexión 18 tipo "A" para conectar remolques con accionamiento de un solo cable, cabezales de conexión automática 16, 17 para conectar remolques con accionamiento de freno de dos cables.

El aire se toma de los cilindros de aire 3, 27 a través de una triple válvula de seguridad 5 para operar los limpiaparabrisas, la señal de aire, el servofreno del embrague neumático y otros consumidores.

Si es necesario controlar la presión del aire, en cada circuito se instalan válvulas de control de salida 25, a las que se puede conectar un manómetro portátil.

Cuando se conduce un automóvil con un remolque que tiene un accionamiento de freno de un solo cable, la conexión del automóvil con el remolque se realiza mediante el cabezal de conexión 18, con dos cables, mediante los cabezales de conexión 16, 17.

Al pisar el pedal del freno, se activan el primer y segundo circuito de la transmisión del freno del vehículo, así como el tercer circuito de la transmisión del freno del remolque.

Si uno de los circuitos falla, los demás permanecen operativos.

Para frenar un automóvil con remolque en un estacionamiento, coloque la palanca del freno de estacionamiento en la posición fija superior: en este caso, la válvula de control 10 libera aire comprimido del terminal “II” de la válvula 15 (ver Fig. 4) y activa los mecanismos de freno del remolque.

El coche tiene un sistema de alarma y un sistema de control de frenos. Los sensores de presión de aire mínima están instalados en los cilindros de aire.

Los servomotores neumáticos están equipados con sensores que indican un mal funcionamiento del sistema de frenos de servicio (fuga de líquido de frenos o grandes espacios entre las pastillas y el tambor).