Die erste Wartung der Einspritzdüsen wird nach 250 Betriebsstunden ab Motorstart durchgeführt

Die erste Überprüfung der Kraftstoffeinspritzpumpe und gegebenenfalls deren Einstellung erfolgt nach Ablauf der Motorgarantiezeit

Warten Sie künftig alle 1000 Betriebsstunden die Einspritzdüsen und überprüfen Sie die Kraftstoffeinspritzpumpe.

Wartung der Einspritzpumpe

Einspritzpumpentests müssen mit gefiltertem Dieselkraftstoff der Klasse L gemäß GOST 305 oder einer Prozessflüssigkeit, die aus einer Mischung mit Industrieöl gemäß GOST 20799, Luftfahrtöl gemäß GOST 21743 oder Beleuchtungskerosin gemäß GOST 21743 besteht, durchgeführt werden mit TU 38.401-58-10, mit einer Viskosität von 5 bis 6 mm 2/s (cSt) bei einer Temperatur von (20 ± 0,5) ºС.

Es ist erlaubt, eine Mischung von Arbeitsflüssigkeiten bestehend aus 40 % RZh-3 gemäß TU 38.101964 und 60 % RZh-8 gemäß TU 025-041-00151911 oder Arbeitsflüssigkeit Wolgol RZh-M gemäß TU 0253 zu verwenden -044-34686523, mit einer Viskosität von 5 bis 6 mm 2/s (cSt) bei einer Temperatur von (20 ± 0,5) ºС.

Die Kraftstofftemperatur, gemessen an der Auslassverbindung des Ständers mit der Kraftstoffleitung zur zu prüfenden Kraftstoffeinspritzpumpe, sollte bei der Überwachung der Größe und Ungleichmäßigkeit der zyklischen Strömungen (32 ± 2) °C betragen.

Bevor Sie mit der Einstellung beginnen, spülen Sie den Ölhohlraum der Einspritzpumpe mit sauberem Dieselkraftstoff und füllen Sie ihn bis zur Höhe der Ölablassöffnung mit frischem Motoröl. Verschließen Sie dieses Loch während des Betriebs.

Bevor Sie die Einspritzpumpe auf dem Ständer montieren, prüfen Sie, dass die Nockenwelle kein axiales Spiel aufweist.

Wenn verfügbar, stellen Sie eine Vorspannung von 0,01 bis 0,07 mm sicher, nachdem Sie zuvor das Axialspiel der Nockenwelle durch den Einbau von Unterlegscheiben von 0,03 bis 0,09 mm eingestellt haben, gesteuert durch ein Drehmoment von 90 bis 100 N (9 bis 10 kgf). Entfernen Sie dann zwei Dichtungen mit einer Dicke von 0,05 mm.

Wenn die Lagerdeckelschrauben festgezogen sind, sollte sich die Nockenwelle frei in den Lagern drehen.

Die Überprüfung und Einstellung der Einspritzpumpe sollte mit einem Satz Einspritzdüsen mit einer effektiven Durchflussfläche μf = 0,18 mm 2 erfolgen.

Es ist erlaubt, die Kraftstoffeinspritzpumpe mit einem funktionierenden Satz Einspritzdüsen zu überprüfen und einzustellen. Jeder Injektor muss dem entsprechenden Abschnitt der Kraftstoffeinspritzpumpe zugeordnet und in den Motorzylinder eingebaut werden, der mit diesem Abschnitt verbunden ist.

Für eine Reihe von Hochdruck-Kraftstoffleitungen sollten Stahlrohre gemäß GOST 11017 mit einem Innendurchmesser von (2 ± 0,05) mm, einem Außendurchmesser von 7 mm und einer Länge von (415 ± 3) verwendet werden ) mm.

Anforderungen an Hochdruck-Kraftstoffleitungen – gemäß GOST 8519.

Der Unterschied in der Kapazität der Kraftstoffleitungen, aus denen die Werkbank besteht, sollte ± 1 mm 3/Zyklus nicht überschreiten.

Der Durchsatz der Kraftstoffleitungen wird an einem Abschnitt der Einspritzpumpe mit einem Injektor und an einem Entschäumer des Ständers ermittelt.

Beim Einstellen der Kraftstoffeinspritzpumpe mit einem ECS ist die Verwendung eines Einstellständers und eines Hardware- und Softwarekomplexes (SHC) erforderlich.

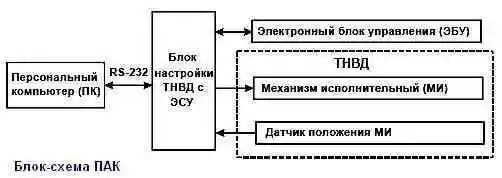

Das Blockdiagramm des PAC zum Einfahren, Einstellen und Überprüfen der Kraftstoffeinspritzpumpe mit einem ECS ist in Abbildung 2 dargestellt.

Abfolge von Aktionen beim Arbeiten mit dem Komplex:

- − Verbinden Sie den PC, die ECU, den MI und den MI-Positionssensor mit der Tuning-Einheit der Kraftstoffeinspritzpumpe mit ESU;

- − Schalten Sie die Stromversorgung zur Kraftstoffeinspritzpumpen-Tuning-Einheit mit der ESU ein;

- − Schalten Sie den PC ein und laden Sie das Betriebssystem. PumpTune.exe sollte automatisch starten;

- − Warten Sie bis zum Ende der Initialisierung, währenddessen prüft das Programm PumpTune.exe die Verbindung mit dem Steuergerät, dem MI und dem MI-Positionssensor.

Bei Fehlern überprüfen Sie den korrekten Anschluss und die elektrischen Verbindungen der komplexen Elemente. Wenn keine Fehler vorliegen, wird das Hauptprogrammfenster geladen und enthält eine Liste der Kraftstoffeinspritzpumpenmodelle mit ECS;

- − Wählen Sie mit den Bewegungstasten „ ↑ “ und „↓“ auf der PC-Tastatur das Modell der Kraftstoffeinspritzpumpe aus mit ECS und bestätigen Sie die Auswahl durch Drücken der Enter-Taste. Das Modusauswahlfenster wird geladen;

- − Wählen Sie ebenfalls den gewünschten Modus aus der Liste „Einfahren“, „Einstellung“, „Kontrolle“ oder „Parameter“ aus.

Das dem ausgewählten Modus entsprechende Fenster wird mit den für seine Implementierung erforderlichen Informationen geladen;

− Im Modus „Einfahren“ können Sie die Position des Kraftstoffeinspritzpumpengestells zwischen den Positionen der ausgeschalteten Zufuhr und der Nennzufuhr steuern.

Um den Modus zu starten, müssen Sie die erforderliche Nockenwellendrehzahl am Einstellständer einstellen und im Modusfenster „Einfahren“ die Eingabetaste drücken.

Um den „Einlauf“-Modus abzuschließen, müssen Sie die Esc-Taste drücken und die Drehung der Nockenwelle am Einstellständer stoppen;

− Mit den Modi „Einstellen“ und „Prüfen“ können Sie die Einspritzpumpenschiene in die gewünschte Position bringen. Die Linien in diesen Modi stellen Kontrollpunkte der entsprechenden Modi dar.

Kontakt auswählen Der Rollenpunkt wird mit den Bewegungstasten erstellt, danach müssen Sie die Auswahl mit der Eingabetaste bestätigen.

Das Einspritzpumpengestell bewegt sich automatisch in die gewünschte Position.

Als nächstes müssen Sie am Einstellständer die erforderliche Nockenwellendrehzahl einstellen und die Kraftstoffzufuhr anpassen.

Am Kontrollpunkt, der dem Leerlaufmodus des Motors entspricht, ist es möglich, die Zahnstangenposition mit den Tasten „+“ und „-“ auf der PC-Tastatur im Bereich von ± 5 % des relativen Zahnstangenwegs anzupassen.

Das Verlassen der Modi „Einstellen“ und „Einfahren“ erfolgt mit der Esc-Taste, danach muss die Drehung der Nockenwelle am Einstellständer gestoppt werden;

- − Der Modus „Parameter“ enthält eine Liste der notwendigen Geräte zum Einfahren, Konfigurieren und Überprüfen des ausgewählten Kraftstoffeinspritzpumpenmodells;

- − Beenden Sie das PumpTune.exe-Programm, indem Sie im Hauptfenster, das eine Liste der Kraftstoffeinspritzpumpenmodelle mit ECS enthält, die Esc-Taste drücken und das Beenden durch Drücken der Eingabetaste bestätigen.

Als nächstes müssen Sie das Betriebssystem herunterfahren, die Stromversorgung des PCs und der Kraftstoffeinspritzpumpen-Tuning-Einheit mit der ESU ausschalten und die Anschlüsse des Steuergeräts, des MI und des MI-Positionssensors trennen.

Bevor Sie die Einspritzpumpe überprüfen und einstellen, ist es notwendig, die Dichtheit zu überprüfen:

- Niederdruck- und Ölhohlraumsysteme. Dazu das Bypassventilloch, das Auslassloch der Kraftstoffeinspritzpumpe, die Anschlüsse der Kraftstoffeinspritzpumpe, das Kraftstoffentnahmeloch für das Elektrobrennergerät verschließen und das Gestell installieren Abdeckung.

Befestigen Sie einen Schlauch mit einem Innenvolumen von nicht mehr als 25 cm 3 dicht an der Ölablassschraube (Innendurchmesser nicht mehr als 8 mm) und senken Sie das freie Ende des Schlauchs in einen Behälter mit Kraftstoff bis zu einer Tiefe von nicht mehr als 20 mm.

Versorgen Sie die Kraftstoffzufuhrschraube der Einspritzpumpe und das Kraftstoffzufuhrloch des TPN mit Druckluft. Die Einspritzpumpe gilt als geeignet, wenn der Luftdruck gleichmäßig von 0 auf 0,5 MPa (von 0 auf 5 kgf/cm 2) für (10-20) s ansteigt und mindestens 20 Sekunden lang gehalten wird s es kommt zu keiner Freisetzung von Luftblasen im Kraftstoffbehälter;

- Anschlüsse der Einspritzpumpe, dazu Druckluft an der Ölablassschraube anlegen und Einspritzpumpe in einen Behälter mit Dieselkraftstoff eintauchen.

Die Injektionspumpe gilt als versiegelt, wenn bei einem Druck von 0,01 bis 0,015 MPa (von 0,1 bis 0,15 kgf/cm 2) für mindestens 20 Sekunden keine Freisetzung von Luftblasen beobachtet wird Einspritzpumpenanschlüsse, mit Ausnahme der Verbindung „Zahnstangenverriegelungsschraube – Einspritzpumpengehäuse“.

Bei der Überprüfung der Einspritzpumpe wird Folgendes kontrolliert:

– der geometrische Beginn der Kraftstoffeinspritzung (GNN) durch Kraftstoffeinspritzpumpenabschnitte, bestimmt durch den Moment, in dem der Kraftstofffluss aus den Anschlüssen der Einspritzpumpe stoppt, wenn das Loch des Bypassventils verschlossen ist und die Position der Zahnstange dem Nenndurchfluss entspricht , d. h. die Position, an der die Zahnstange um einen Betrag (* ?± 1) mm vom Ende des Kraftstoffeinspritzpumpengehäuses hervorsteht. (*?- Wert muss angegeben werden)

Der Kraftstoffdruck am Einlass zur Einspritzpumpe muss mindestens 0,15 MPa (1,5 kgf/cm 2) betragen.

Der Beginn der Kraftstoffeinspritzung durch den ersten Abschnitt der Einspritzpumpe muss dem Anstieg des Stößels dieses Abschnitts aus seiner unteren Position um einen Betrag von (6,0 ± 0,05) mm entsprechen.

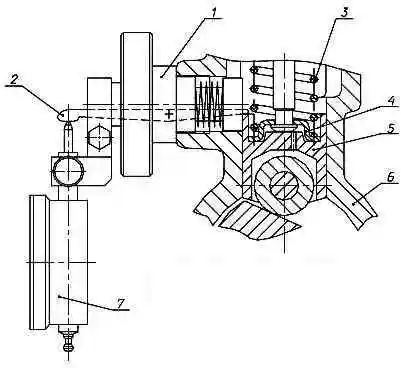

Messen Sie den Hub des Drückers mit dem Gerät T9590-27, indem Sie es in ein spezielles Gewindeloch im Gehäuse der Einspritzpumpe einschrauben (Abb. 3).

In dem Moment, in dem der erste Abschnitt beginnt, Kraftstoff zu pumpen, müssen die Markierungen auf der Anzeige für den Beginn der Kraftstoffeinspritzung und auf der Dämpferkupplung übereinstimmen.

Eine Abweichung von der Übereinstimmung der Markierungen ist um nicht mehr als ± 15‘ zulässig.

Die Betriebsreihenfolge der Abschnitte (Antriebsseite) für das Einspritzpumpenmodell 179: 1 – 3 – 6 – 2 – 4 – 5 – 7 – 8.

Drehwinkel der Nockenwelle entsprechend den Abschnitten der Kraftstoffeinspritzpumpe für Einspritzpumpenmodell 179: 0º - 45º - 90º - 135º - 180º - 225º - 270º - 315º.

Die Abweichung der Nockenwellendrehwinkel entsprechend der Kraftstoffeinspritzrate in den Einspritzpumpenabschnitten relativ zur Kraftstoffeinspritzrate des ersten Abschnitts beträgt nicht mehr als ± 15´.

Die Einstellung des Hubs des Drückers erfolgt durch Ändern der Höhe von zwei Paketen von Einstellscheiben unter dem Abschnittsflansch: Wenn die Höhe der Pakete zunimmt, nimmt der Hub des Drückers zu, und wenn er nimmt ab, es nimmt ab.

Die Anzahl der Pads in jedem Beutel und ihre Höhe sollten auf beiden Seiten gleich sein, wobei das dickste Pad oben liegt.

Dazu benötigen Sie:

− Überprüfen Sie den Druck, bei dem sich die Einspritzventile zu öffnen beginnen. Dieser sollte zwischen 0,02 und 0,1 MPa (0,2 und 1,0 kgf/cm 2) liegen.

Kontrollieren Sie den Druck zu Beginn des Öffnens der Auslassventile, sobald der Start abgelaufen ist Freisetzung von Kraftstoff aus Kraftstoffleitungen mit einem Innendurchmesser von (2 ± 0,05) mm oder Kraftstoffeinspritzpumpenanschlüssen mit einem allmählichen Anstieg des Kraftstoffdrucks am Einlass der Einspritzpumpe, wobei die Position der Zahnstange dem Abschalten der Kraftstoffzufuhr entspricht, und das Loch des Bypassventils ist verstopft;

− Überprüfen Sie den Kraftstoffdruck in der Leitung am Einlass zur Einspritzpumpe, der bei Nenndrehzahl (0,175 ± 0,025 MPa) [(1,75 ± 0,25) kgf/cm 2] betragen sollte Nockenwelle (950 ± 5) min -1 und vollständig durchgedrücktes Steuerpedal.

Schrauben Sie bei Bedarf den Stopfen des Bypassventils ab und stellen Sie den Öffnungsdruck mit Unterlegscheiben ein;

− Überprüfen Sie das Vorhandensein einer Bewegungsreserve der Zahnstange zum Abschalten der Kraftstoffzufuhr im Verhältnis zu ihrem Bewegungsweg, begrenzt durch den Anschlag des Elektromagneten MI, der innerhalb von (1,5 ± 0,1) mm liegen sollte.

Nehmen Sie bei Bedarf Anpassungen vor, indem Sie den MI drehen und die Muttern lösen, mit denen die MI-Abdeckung befestigt ist.

- − Überprüfen Sie die Drehzahl der Nockenwelle der Einspritzpumpe, die dem Beginn des Ausschaltens des Startvorschubs entspricht, unabhängig von der Stellung des Steuerpedals, die innerhalb von (230...250) min liegen sollte - 1;

- − Überprüfen Sie bei vollständig gedrücktem Steuerpedal die Drehzahl der Nockenwelle der Einspritzpumpe entsprechend dem Beginn der MI-Aktion, die zwischen 990 und 1010 min -1 liegen sollte;

− Überprüfen Sie bei vollständig gedrücktem Steuerpedal die Drehzahl der Nockenwelle der Einspritzpumpe, die der vollständigen Unterbrechung der Kraftstoffzufuhr durch die Abschnitte der Einspritzpumpe entspricht und (60-120) min betragen sollte - 1 größer als die Rotationsgeschwindigkeit zu Beginn der Aktion des MI;

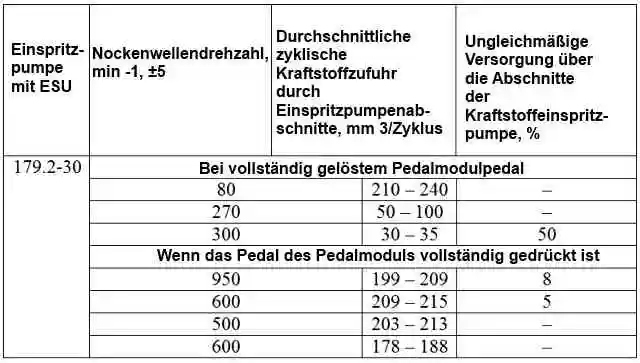

− Überprüfen Sie die durchschnittliche zyklische Kraftstoffzufuhr und die Ungleichmäßigkeit der Kraftstoffzufuhr über die Abschnitte hinweg und passen Sie sie gegebenenfalls mit einem Satz Einspritzdüsen an. Diese müssen den in der Tabelle angegebenen Werten entsprechen.

Hinweise:

Die durchschnittliche zyklische Kraftstoffzufuhr ist definiert als das arithmetische Mittel der tatsächlichen Werte der zyklischen Kraftstoffzufuhr aller Abschnitte der Einspritzpumpe.

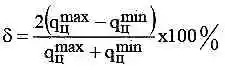

Die Ungleichmäßigkeit der Kraftstoffversorgung über Abschnitte hinweg wird mit der Formel berechnet:

- - qömax – maximale zyklische Kraftstoffzufuhr nach Abschnitten, mm 3/Zyklus;

- - qömin – minimale zyklische Kraftstoffzufuhr nach Abschnitten, mm 3/Zyklus.

Wenn sich das Steuersignal vom Ständer ändert, was einer Änderung des Luftdrucks innerhalb der angegebenen Grenzen entspricht, sollte die Änderung der durchschnittlichen zyklischen Kraftstoffzufuhr ± 2 mm 3/Zyklus nicht überschreiten.

Injektorwartung

Stellen Sie während der Wartung den Einspritzstartdruck an jeder Düse auf 29,4+1,2 MPa (300+12 kgf/cm 2) ein.

Es wird empfohlen, Anpassungen an einem speziellen Ständer vorzunehmen, der den Anforderungen von GOST 10579 (Typ KI 3333) entspricht. Methoden zum Einstellen der Düsen sind im Abschnitt „Düse“ angegeben.

Überprüfen Sie, dass das Spritzgerät fest am Nadelverriegelungskegel anliegt und dass an den Dichtungen der Hochdruck-Kraftstoffleitung keine Lecks vorhanden sind.

Erzeugen Sie dazu in der Düse einen Kraftstoffdruck von (1–1,5) MPa [(10...15) kgf/cm 2] unter dem Einspritzstartdruck. In diesem Fall darf innerhalb von 15 s kein Kraftstoff aus den Spritzlöchern austreten.

Es ist erlaubt, die Düse des Sprühgeräts zu befeuchten, ohne dass der Kraftstoff in Form eines Tropfens austritt.

Überprüfen Sie die Dichtheit der Hochdruck-Kraftstoffleitungsdichtungen, indem Sie sie 2 Minuten lang unter Druck halten. Während dieser Zeit dürfen sich keine losen Kraftstofftropfen am oberen Ende der Düsenmutter bilden (bei Einbau der Düse in einem Winkel von 15° zur Horizontalen).

Überprüfen Sie die Beweglichkeit der Nadel, indem Sie auf einem Druckprüfstand Kraftstoff mit einer Einspritzfrequenz von 30 bis 40 pro Minute durch eine Düse pumpen, die auf einen bestimmten Einspritzanfangsdruck eingestellt ist.

Die Überprüfung der Beweglichkeit der Nadel ist gleichzeitig mit der Überprüfung der Qualität der Kraftstoffzerstäubung zulässig.

Überprüfen Sie die Qualität der Kraftstoffzerstäubung auf einem Druckprüfstand, indem Sie Kraftstoff mit einer Einspritzfrequenz von 60 bis 80 pro Minute durch eine Düse pumpen, die auf einen bestimmten Einspritzstartdruck eingestellt ist.

Die Qualität der Kraftstoffzerstäubung gilt als zufriedenstellend, wenn der aus der Einspritzdüse austretende zerstäubte Kraftstoff neblig, ohne kontinuierliche Ströme und ohne gut sichtbare lokale Konzentrationen ist.

Der Beginn und das Ende der Injektion müssen klar sein. Das Einspritzen von Kraftstoff mit einem neuen Injektor wird von einem charakteristischen scharfen Geräusch begleitet. Nach Abschluss der Injektion kann die Düse des Sprühgeräts befeuchtet werden, ohne dass sich ein Tropfen bildet.

Das Fehlen eines scharfen Geräusches bei gebrauchten Einspritzdüsen bei der Überprüfung auf einem manuellen Prüfstand ist kein Zeichen für eine mangelhafte Funktion der Einspritzdüsen.

Keimisch Überprüfen Sie die Unversehrtheit der Dichtungen, Anschlüsse und Außenflächen des Niederdruckhohlraums der Einspritzdüsen durch Drucktests mit Luft unter Druck (0,5 ± 0,1) MPa [(5 ± 1) kgf/cm 2 ].

Das Durchleiten von Luft für 10 Sekunden ist nicht erlaubt. Überprüfen Sie die Dichtheit der Verbindung „Düse – Düsenmutter“ 10 s lang durch Druckprüfung mit Luft unter Druck (0,5 ± 0,1) MPa [(5 ± 1) kgf/cm 2] bei zugeführter Luft aus der seitlichen Sprühdüse auf einem speziellen Ständer.

Es ist nicht erlaubt, beim Eintauchen der Düse in Dieselkraftstoff Luft durch das Gewinde der Düsenmutter zu leiten.

Wenn Kraftstoff entlang des Kegels ausläuft oder die Nadel festsitzt, tauschen Sie die Zerstäuberbaugruppe aus.

Zerstäuberkörper und Nadel bilden ein Präzisionspaar, bei dem der Austausch eines Teils nicht zulässig ist.

Wenn ein oder mehrere Sprühlöcher der Düse verkokt oder verstopft sind, zerlegen Sie die Düse, reinigen Sie ihre Teile und spülen Sie sie gründlich mit sauberem Benzin oder Dieselkraftstoff aus.

Reihenfolge der Demontage des Injektors 51-21:

- − Schrauben Sie die Sprühmutter ab;

- − Entfernen Sie den Zerstäuber und schützen Sie dabei die Nadel vor dem Herausfallen.

Reinigen Sie die Außenseite des Spritzgeräts mit einem in Motoröl getränkten Holzklotz, einer Drahtbürste oder Schleifpapier mit einer Körnung von maximal M 40.

Spülen Sie die inneren Hohlräume des Sprühkörpers mit Benzin aus, reinigen Sie die Sprühlöcher bei Bedarf mit Stahldraht mit einem Durchmesser von 0,18 bis 0,21 mm.

Es ist nicht gestattet, scharfe harte Gegenstände oder Sandpapier zum Reinigen der inneren Hohlräume des Sprühgerätkörpers und der Nadeloberflächen zu verwenden.

Spülen Sie vor dem Zusammenbau das Sprühgerätgehäuse und die Nadel gründlich in gefiltertem Dieselkraftstoff aus.

Danach sollte die Nadel, die um ein Drittel der Länge der Führungsfläche aus dem Sprühgerätkörper herausragt, beim Neigen des Sprühgeräts in einem Winkel von 45° unter dem Einfluss sanft und ohne Verzögerung vollständig in das Sprühgerätgehäuse eintauchen seines Eigengewichts.

Bauen Sie den Injektor in umgekehrter Reihenfolge wie beim Zerlegen zusammen. Drehen Sie beim Anziehen der Düsenmutter die Düse entgegen der Schraubenrichtung der Mutter bis zum Anschlag der Sicherungsstifte und schrauben Sie die Mutter in dieser Position fest, schrauben Sie die Mutter von Hand fest und ziehen Sie sie dann vollständig fest.

Anzugsdrehmoment der Einspritzdüsenmutter 51-21 – 49,03 bis 60,80 Nm (von 5,0 bis 6,2 kgf·m);

Stellen Sie nach dem Zusammenbau des Injektors den Einspritzstartdruck ein und überprüfen Sie die Qualität der Kraftstoffzerstäubung.

Geräteliste zur Überwachung der Kraftstoffeinspritzpumpe mit ESU

Ein Stand mit einer Antriebsleistung von mindestens 11 kW, mit Geräten und Geräten, die den Anforderungen von GOST 10578 entsprechen.

Hardware-Software-Komplex (SHC) zum Einfahren, Regeln und Testen von Kraftstoffeinspritzpumpen mit ECS, bestehend aus Hardware:

- − Kraftstoffeinspritzpumpen-Einstelleinheit,

- − Personal Computer (PC)*,

- − Kabel zum Anschluss an einen Computer (RS-232),

- − Kabel zur Verbindung von Aktor und Positionssensor; und die auf der PC-Festplatte installierte Software:

- PumpTune.exe-Programm;

- Datei der Einlaufmodi, Einstellung und Prüfung der Kraftstoffeinspritzpumpe Pump Tune.xml.

Hinweis: *empfohlene PC-Konfiguration:

- - 800-MHz-Prozessor, nicht weniger

- - RAM 32 MB, nicht weniger

- - CD-ROM-Laufwerk,

- - COM-Port (RS-232),

- - Betriebssystem MS Windows 95 und höher.

Genauigkeitsskalen der Mittelklasse nach GOST 29329.