Die Kurbelwelle besteht aus hochwertigem Stahl und verfügt über fünf Haupt- und vier Pleuelzapfen, die durch Wangen verbunden und mit Übergangskehlen verbunden sind.

Für einen gleichmäßigen Arbeitstaktwechsel sind die Kurbelzapfen der Kurbelwelle in einem Winkel von 90° angeordnet.

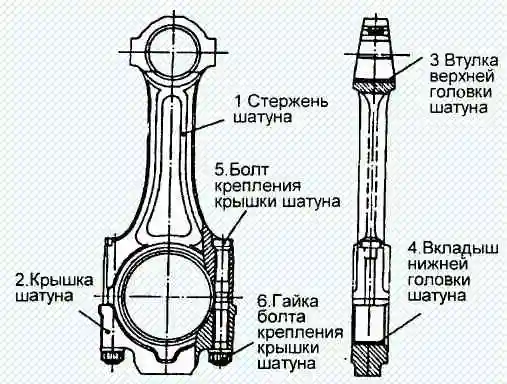

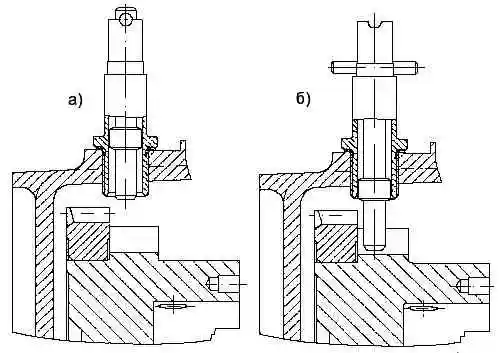

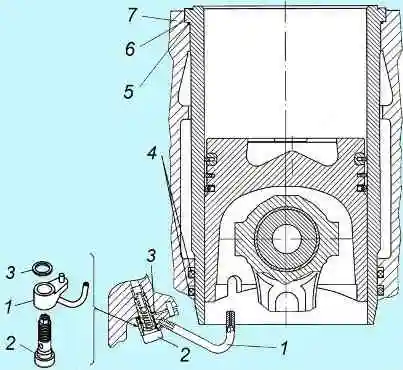

An jedem Kurbelzapfen sind zwei Pleuel befestigt (Abbildung 2):

- eine für die rechte und eine für die linke Zylinderreihe.

Die Kurbelwelle wird durch Nitrieren bis zu einer Tiefe von 0,5–0,7 mm gehärtet, die Härte der gehärteten Schicht beträgt mindestens 600 HV.

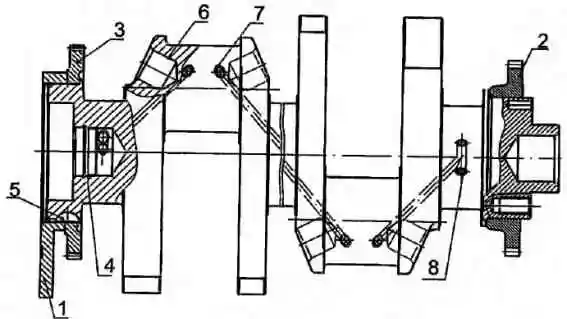

Öl wird den Pleuelzapfen durch Löcher in den Hauptzapfen 8 und Löcher 7 (Abbildung 1) zugeführt, die sich nicht mit den Entlastungslöchern 6 in den Pleuelzapfen schneiden.

Um Trägheitskräfte auszugleichen und Vibrationen zu reduzieren, verfügt die Kurbelwelle über sechs Gegengewichte, die in die Wangen der Kurbelwelle eingestanzt sind.

Zusätzlich zu den Hauptgegengewichten gibt es ein zusätzliches abnehmbares Gegengewicht 1, das auf die Welle gedrückt wird; seine Winkelposition relativ zur Kurbelwelle wird durch Schlüssel 5 bestimmt.

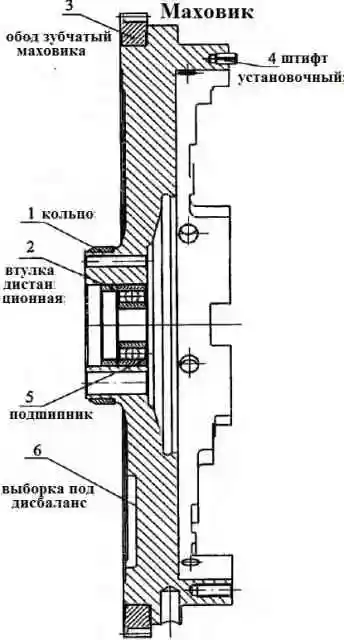

Um die erforderliche Unwucht sicherzustellen, wird Probe 6 am Schwungrad durchgeführt (Abbildung 3)

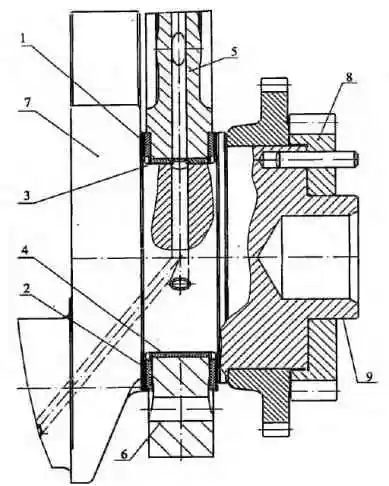

Auf dem Kurbelwellenschaft befindet sich ein Zapfen 9 (Abbildung 4), entlang dem das Kurbelwellenzahnrad 8 und das Schwungrad 1 zentriert sind (Abbildung 5).

Am hinteren Ende der Kurbelwelle befinden sich zehn Gewindelöcher M16x1,5-6N zur Befestigung von Kurbelwellenrad und Schwungrad, am vorderen Ende acht Gewindelöcher M 12x1,25-6N zur Befestigung des Drehschwingungsdämpfers.

Im Hohlraum der Kurbelwellennase (Abbildung 1) ist ein Stopfen 4 installiert, durch dessen kalibriertes Loch die Keilwelle des Frontzapfwellenantriebs geschmiert wird.

Die Kurbelwelle wird durch zwei Halbringe 1 und zwei Halbringe 2 (Abbildung 4) gegen axiale Bewegungen gesichert, die in den Nuten des hinteren Hauptträgers des Zylinderblocks eingebaut sind, so dass die Seite mit den Nuten anliegt zu den Druckenden der Welle.

An der Spitze und am Schaft der Kurbelwelle (Abbildung 1) sind Zahnräder installiert, um die Ölpumpen 3, 2 und den Gasverteilungsmechanismus 8 anzutreiben (Abbildung 4).

Die Kurbelwelle wird durch eine Gummimanschette 8 (Abbildung 5) mit einem zusätzlichen Dichtungselement – der Manschette 9 – abgedichtet.

Die Manschette befindet sich im Schwungradgehäuse 4.

Die Manschette besteht aus Fluorkautschuk unter Verwendung der Technologie, bei der die Arbeitsdichtkante direkt in der Form geformt wird.

Nenndurchmesser der Kurbelwellenzapfen:

- - Radial 95 -0,015 mm,

- - Pleuel 80-0,013 mm.

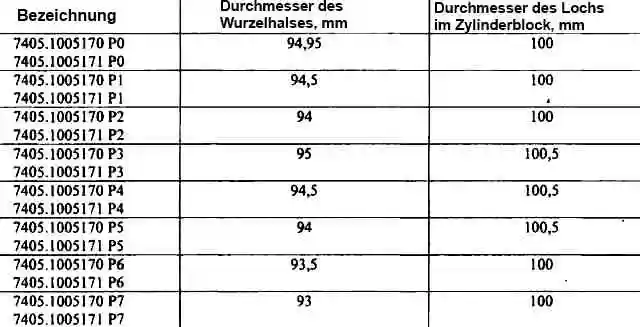

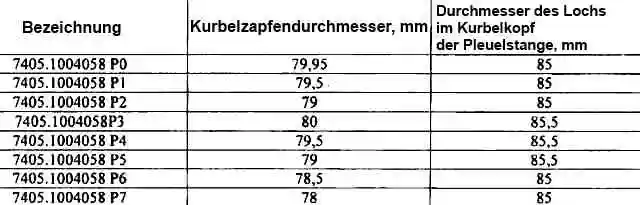

Für die Motorrestaurierung stehen acht Reparaturgrößen an Laufbuchsen zur Verfügung.

Auf Benennung Kurbelwellenlager, der Durchmesser des Kurbelwellenhauptzapfens und der Durchmesser des Lochs im Zylinderblock für diese Lager sind in Tabelle 1 angegeben

Die Bezeichnung der Lager für den unteren Kopf der Pleuelstange, der Durchmesser des Kurbelzapfens der Kurbelwelle und der Durchmesser des Lochs im Kurbelkopf der Pleuelstange für diese Lager sind in Tabelle 2 angegeben

Einsätze 7405.1005170 P0, 7405.1005171 P0, 7405.1005058 P0 werden bei der Restaurierung eines Motors ohne Schleifen der Kurbelwelle verwendet. Polieren Sie ggf. die Kurbelwellenzapfen.

Beim Schleifen der Kurbelwelle entlang der Hauptzapfen von 94 mm oder weniger oder entlang der Pleuelzapfen von 79 mm oder weniger muss die Kurbelwelle erneut nitriert werden.

Die Toleranzgrenzen für den Durchmesser des Kurbelwellenzapfens, den Durchmesser der Bohrung im Zylinderblock und den Durchmesser der Bohrung im Kurbelkopf der Pleuelstange müssen beim Umbau des Motors mit den Nennmaßen übereinstimmen .

Motorkurbelwelle mod. 740.30-260 weist die folgenden Hauptunterschiede zu den Kurbelwellen der Motoren Mod. 740.30-260 auf. 740.10 und 7403.10:

- - Das Härten erfolgt durch Nitrieren anstelle des Härtens mit Hochfrequenzstrom;

- - Schmutzansammlungen in den Pleuelzapfen sind ausgeschlossen, die Ölversorgung der Pleuelzapfen erfolgt aus den Löchern in den Hauptzapfen mit geraden Löchern, die sich nicht mit den Entlastungslöchern in den Pleuelzapfen schneiden;

- - am Schaft befindet sich ein Hals, entlang dem das Kurbelwellenzahnrad und das Schwungrad zentriert sind.

Diese Unterschiede machen es unmöglich, Kurbelwellen von Mod. zu verwenden. 740.10 und 7403.10 für Motoren Mod. 740,30-260.

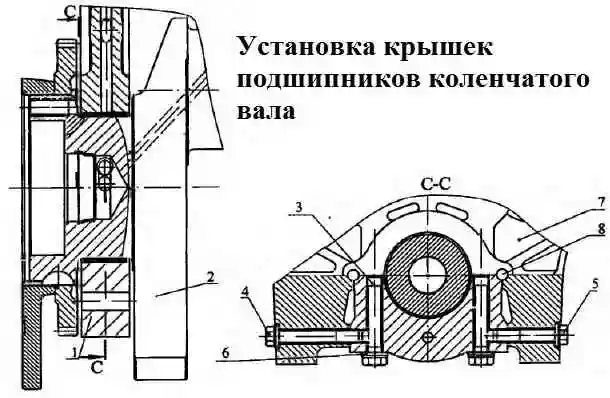

Haupt- und Pleuellager (Abbildungen 2 und 4) bestehen aus Stahlband, das mit einer 0,3 mm dicken Schicht aus Bleibronze und einer 0,022 mm dicken Schicht aus einer Blei-Zinn-Legierung beschichtet ist. und eine 0,003 mm dicke Zinnschicht.

Die oberen 3 und unteren 4 Hauptlagerschalen sind nicht austauschbar.

Die obere Auskleidung hat ein Loch für die Ölversorgung und eine Nut für die Ölverteilung.

Beide Schalen 4 des unteren Pleuelkopfes sind austauschbar.

Die Laufbuchsen werden durch Vorsprünge (Whisker), die in die dafür vorgesehenen Nuten in den Block- und Pleuelbetten sowie den Lagerdeckeln passen, gegen Drehung und seitliche Verschiebung gesichert.

Die Laufbuchsen weisen Konstruktionsunterschiede auf, die darauf abzielen, ihre Leistung zu steigern, wenn der Motor durch Turboaufladung aufgeladen wird, während die Kennzeichnung der Laufbuchsen in 7405.1004058 (Pleuelstange), 7405.1005170 und 7405.1005171 (Hauptpleuel) geändert wurde.

Es wird nicht empfohlen, die Laufbuchsen bei Reparaturen durch Serienlaufbuchsen mit der Kennzeichnung 740 zu ersetzen, da dies die Lebensdauer des Motors erheblich verkürzt.

Die Hauptlagerdeckel (Abbildung 8) bestehen aus hochfestem Gusseisen.

Die Abdeckungen werden mit vertikalen und horizontalen Verbindungsschrauben 3, 4, 5 befestigt, die nach einem bestimmten Muster mit einem regulierten Drehmoment angezogen werden (Artikel - Anzugsdrehmomente für KAMAZ-Dieselanschlüsse).

Pleuelstange (Abbildung 2) besteht aus geschmiedetem Stahl, Stange 1 hat ein I-Profil.

Der obere Kopf der Pleuelstange ist einteilig, der untere ist mit einem geraden und flachen Anschlussstück gefertigt. Die Pleuelstange wird schließlich als Baugruppe mit einer Abdeckung 2 verarbeitet, sodass die Pleuelkappen nicht austauschbar sind.

Eine Stahl-Bronze-Buchse 3 ist in den oberen Kopf der Pleuelstange eingepresst, und im unteren Kopf sind austauschbare Laufbuchsen 4 eingebaut.

Die Abdeckung des unteren Kopfes der Pleuelstange wird mit Muttern 6 befestigt, die auf Bolzen 5 aufgeschraubt und zuvor in die Pleuelstange eingepresst wurden.

Die Pleuelschrauben werden nach dem im Artikel „Anzugsdrehmomente für KAMAZ-Dieselverbindungen“ definierten Schema angezogen.

Auf der Abdeckung und der Pleuelstange befinden sich Paarungsmarkierungen – dreistellige Seriennummern. Darüber hinaus ist die Seriennummer des Zylinders auf dem Pleueldeckel eingeprägt.

Das

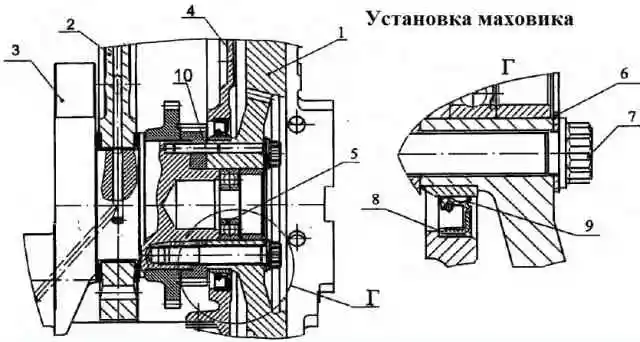

Schwungrad (Abbildung 3) ist mit zehn Schrauben 7 (Abbildung 5) aus legiertem Stahl am hinteren Ende der Kurbelwelle befestigt und mit einem Stift 10 (Abbildung 5) gesichert Zentrierzapfen der Kurbelwelle 9 (Bild 4).

Um eine Beschädigung der Schwungradoberfläche zu vermeiden, ist Unterlegscheibe 6 unter den Schraubenköpfen angebracht (Abbildung 5).

Anzugsdrehmoment der Schrauben Die Ausrichtung des Schwungrads ist im Artikel „Anzugsdrehmomente für KAMAZ-Dieselanschlüsse“ angegeben.

Auf die bearbeitete Zylinderfläche des Schwungrades (Abbildung 3) wird ein Zahnkranz 3 gepresst, mit dem das Anlasserzahnrad beim Anlassen des Motors kämmt.

Ring 1 mit verchromter Außenfläche wird unter dem Kurbelwellendichtring montiert.

Das Schwungrad ist für eine oder zwei Scheibenmembrankupplungen ausgelegt. Lager 5 der Getriebeeingangswelle ist in der Innenbohrung des Schwungrads eingebaut.

Beim Einstellen des Vorwinkels der Kraftstoffeinspritzung und des thermischen Spiels in den Ventilen wird das Schwungrad mit einer Klemme befestigt (Abbildung 9).

Das Schwungraddesign weist folgende wesentliche Unterschiede zu den Schwungrädern der Motoren 740.10 und 7403.10 auf:

- - der Winkel der Nut für den Halter an der Außenfläche des Schwungrads wurde geändert;

- - Der Durchmesser der Bohrung wurde vergrößert, um die Unterlegscheibe unter den Schwungrad-Befestigungsschrauben unterzubringen;

- - Halbmond-Probenahme wurde eingeführt, um das erforderliche Ungleichgewicht sicherzustellen;

- - Das Schwungrad wird mit zehn M16x1,5-Schrauben am Ende der Kurbelwelle befestigt;

Die aufgeführten Änderungen machen den Einbau von Schwungrädern an den Motoren 740.10 und 7403.10 während Reparaturarbeiten unmöglich.

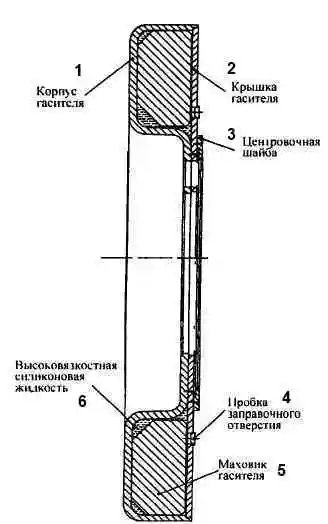

Der Torsionsschwingungsdämpfer (Abbildung 10) wird mit acht Schrauben 2 (Abbildung 11) an der vorderen Spitze der Kurbelwelle befestigt.

Der Dämpfer besteht aus einem Gehäuse 1 (Abbildung 10), in das das Dämpferschwungrad 2 mit Spalt eingebaut ist.

Der Dämpferkörper wird von außen mit dem Deckel 3 verschlossen.

Die Dichtheit wird durch Schweißen an der Verbindungsstelle zwischen Dämpferkörper und Deckel gewährleistet.

Zwischen dem Dämpferkörper und dem Dämpferschwungrad befindet sich eine hochviskose Silikonflüssigkeit, die vor dem Verschweißen der Kappe dosiert wird.

Der Dämpfer wird mithilfe der am Gehäuse angeschweißten Unterlegscheibe 6 zentriert.

Die Dämpfung der Torsionsschwingungen der Kurbelwelle erfolgt durch Bremsen des an der Spitze der Kurbelwelle montierten Dämpferkörpers relativ zum Schwungrad in einer Umgebung mit Silikonflüssigkeit.

In diesem Fall wird Bremsenergie in Form von Wärme freigesetzt.

Es ist strengstens verboten, das Gehäuse und die Abdeckung des Dämpfers während Reparaturarbeiten zu verformen.

Ein Absorber mit deformiertem Körper oder Deckel ist für die weitere Verwendung nicht geeignet.

Prüfen Sie nach dem Einbau des Dämpfers den Abstand zwischen Dämpfer und Gegengewicht.

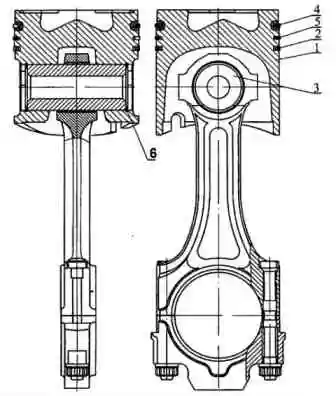

Kolben 1 (Abbildung 12) ist aus einer Aluminiumlegierung mit einem verschleißfesten Gusseiseneinsatz unter dem oberen Kompressionsring gegossen.

Der Kolbenkopf verfügt über eine torusförmige Brennkammer mit einem Verdränger im Mittelteil, der gegenüber der Kolbenachse um 5 mm von den Aussparungen für die Ventile weg verschoben ist.

Die Seitenfläche hat eine komplexe ovale Tonnenform mit einer Verringerung der Fläche der Löcher für den Kolbenbolzen. Der Rock hat eine Graphitbeschichtung.

Im unteren Teil befindet sich eine Nut, die bei korrekter Montage den Kontakt des Kolbens mit der Kühldüse im unteren Totpunkt verhindert.

Der Kolben ist mit zwei Kompressionsringen und einem Ölabstreifring ausgestattet.

Seine Besonderheit ist der reduzierte Abstand von der Unterseite bis zum unteren Ende der oberen Nut, der 17 mm beträgt.

Um Kraftstoffeffizienz und Umweltfreundlichkeit zu gewährleisten, wird beim 740.30-260-Motor, ähnlich wie bei anderen KAMAZ-Motormodellen, eine selektive Auswahl der Kolben für jeden Zylinder entsprechend dem Abstand von der Achse verwendet und den Kolbenbolzen nach unten.

Gemäß dem angegebenen Parameter werden die Kolben in vier Gruppen 10, 20, 30 und 40 eingeteilt. Jede nachfolgende Gruppe unterscheidet sich von der vorherigen um 0,11 mm.

Ersatzteile werden mit Kolben höchster Höhe geliefert. Um einen möglichen Kontakt zwischen ihnen und den Zylinderköpfen zu vermeiden, muss daher im Falle eines Austauschs das Spiel über dem Kolben kontrolliert werden.

Wenn der Spalt zwischen Kolben und Zylinderkopf nach dem Anziehen der Befestigungsschrauben weniger als 0,87 mm beträgt, muss der Kolbenboden um den fehlenden Betrag auf diesen Wert gekürzt werden.

Der Einbau von Kolben aus KAMAZ-Motoren anderer Modelle ist nicht akzeptabel

Verdichtungsringe (Abbildung 12) bestehen aus hochfestem Gusseisen und der Ölabstreifring besteht aus Grauguss.

Der obere Kompressionsring hat die Form eines doppelseitigen Trapezes mit einer inneren Aussparung am oberen Ende, und der zweite hat die Form eines einseitigen Trapezes.

Beim Einbau sollte sich das Ende mit der Markierung „oben“ auf der Seite des Kolbenbodens befinden.

Die Arbeitsfläche des oberen Kompressionsrings 4 ist mit Molybdän bedeckt und hat eine Tonnenform.

Chrom wird auf die Arbeitsfläche des zweiten Kompressionsrings 5 und des Ölabstreifrings 2 aufgetragen.

Seine Form am zweiten Ring ist ein Kegel mit einer Neigung zum unteren Ende; für dieses charakteristische Merkmal wird der Ring „Minute“ genannt.

Minutenringe werden verwendet, um den Ölverbrauch durch Verschwendung zu reduzieren. Ihr Einbau in die obere Nut ist nicht akzeptabel.

Der Ölabstreifring ist kastenförmig, 4 mm hoch, mit einem Federexpander mit variabler Windungssteigung und einer geschliffenen Außenfläche.

Der mittlere Teil des Expanders mit einer kleineren Windungssteigung sollte sich bei der Montage am Kolben im Ringverschluss befinden.

Der Einbau von Kolbenringen anderer KAMAZ-Motormodelle kann aufgrund von Abfall zu einem erhöhten Ölverbrauch führen.

Kühldüsen (Abbildung 13) sind im Kurbelgehäuse des Zylinderblocks installiert und sorgen für die Ölversorgung aus der Hauptölleitung, wenn dieser einen Druck von 80–120 kPa (0,8–1,2 kg/min) erreicht. cm 2), in den inneren Hohlraum der Kolben.

Das in jeder Düse befindliche Ventil ist auf diesen Druck eingestellt.

Beim Zusammenbau des Motors ist es notwendig, die korrekte Position des Einspritzrohrs relativ zur Zylinderlaufbuchse und zum Kolben zu überprüfen. Ein Kontakt mit dem Kolben ist nicht zulässig.

Kolben und Pleuel (Abbildung 12) sind durch einen schwimmenden Bolzen 3 verbunden, seine axiale Bewegung wird durch Sicherungsringe 6 begrenzt.

Der Stift besteht aus Chrom-Nickel-Stahl, der Lochdurchmesser beträgt 22 mm. Die Verwendung von Stiften mit einem 25-mm-Loch ist nicht akzeptabel, da dies die Motorbalance stört.

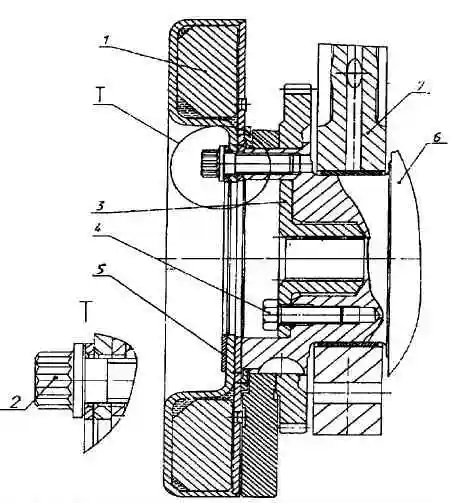

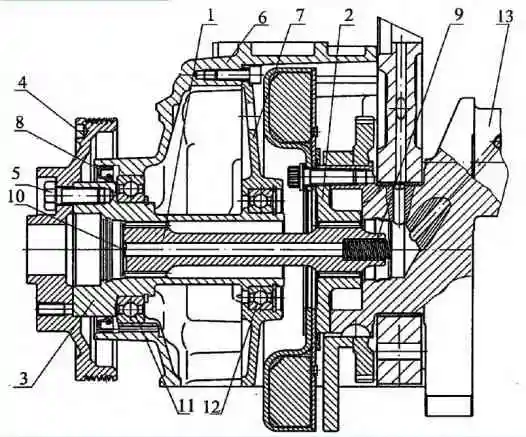

Der Frontzapfwellenantrieb (Abbildung 14) erfolgt von der Spitze der Kurbelwelle über die Nebenabtriebshalbkupplung 2, die mit der Spitze der Kurbelwelle 13 verbunden ist acht Spezialschrauben M12x1,25.

Die Kupplungshälfte wird mithilfe der Innenbohrung des externen Gegengewichts relativ zur Kurbelwelle zentriert.

Das Drehmoment der Kupplungshälfte wird über die Antriebswelle der Aggregate 1 und die Zapfwelle 3 auf die Riemenscheibe 4 übertragen.

Die Zapfwelle 3 ist auf zwei Kugellagern 11 und 12 gelagert. Der Hohlraum ist mit einer Manschette 8 abgedichtet.

Um den Verschleiß der Keilwellenverbindungen zu reduzieren, wird die Antriebswelle der Einheiten durch die Feder 9 an axialen Bewegungen gehindert.