El cigüeñal está hecho de acero de alta calidad y tiene cinco muñones principales y cuatro de biela, conectados por mejillas y acoplados con filetes de transición

Para una alternancia uniforme de las carreras de trabajo, las muñequillas del cigüeñal están situadas en un ángulo de 90°.

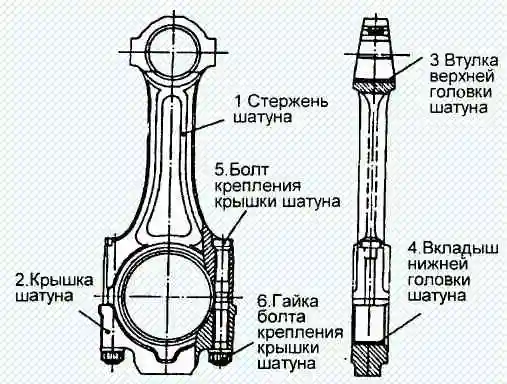

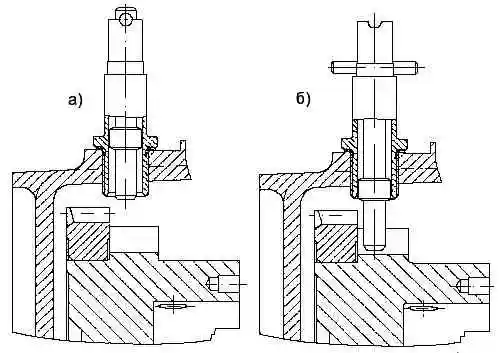

Hay dos bielas unidas a cada muñequilla (Figura 2):

- uno para las filas de cilindros derecha y otra para la izquierda.

El cigüeñal se endurece mediante nitruración a una profundidad de 0,5-0,7 mm, la dureza de la capa endurecida es de al menos 600 HV.

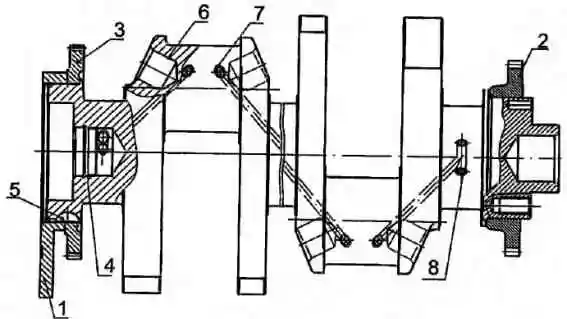

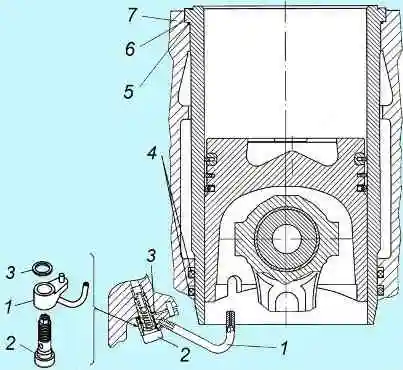

El aceite se suministra a los muñones de la biela a través de orificios en los muñones principales 8 y los orificios 7 (Figura 1), que no se cruzan con los orificios de aligeramiento 6 en los muñones de la biela.

Para equilibrar las fuerzas de inercia y reducir las vibraciones, el cigüeñal tiene seis contrapesos, estampados integralmente con las mejillas del cigüeñal.

Además de los contrapesos principales, hay un contrapeso adicional extraíble 1, presionado sobre el eje; su ubicación angular con respecto al cigüeñal está determinada por la chaveta 5.

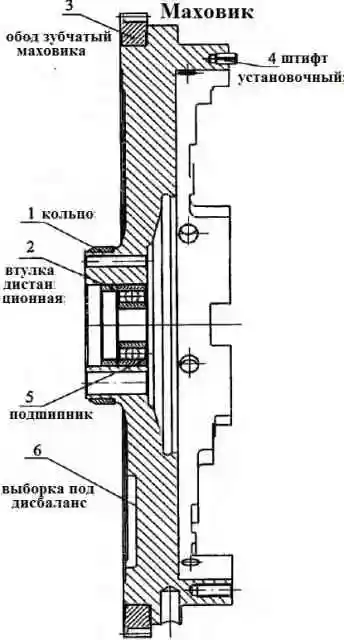

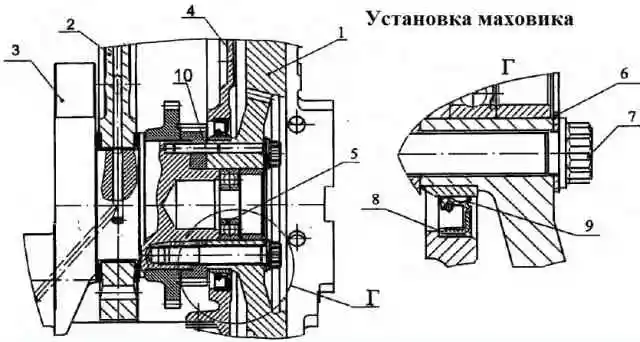

Para garantizar el desequilibrio requerido, se realiza la muestra 6 en el volante (Figura 3)

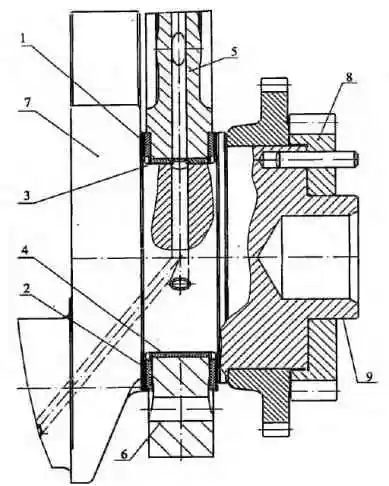

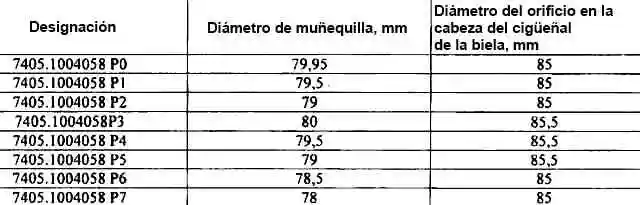

En el vástago del cigüeñal hay un muñón 9 (Figura 4), a lo largo del cual se centran el engranaje del cigüeñal 8 y el volante 1 (Figura 5).

En el extremo trasero del cigüeñal hay diez orificios roscados M16x1,5-6N para sujetar el engranaje del cigüeñal y el volante, en el extremo delantero hay ocho orificios roscados M 12x1,25-6N para sujetar el amortiguador de vibraciones de torsión.

Se instala un tapón 4 en la cavidad de la punta del cigüeñal (Figura 1), a través de cuyo orificio calibrado se lubrica el eje estriado de la toma de fuerza delantera.

El cigüeñal está asegurado contra movimientos axiales mediante dos semianillos 1 y dos semianillos 2 (Figura 4), instalados en las ranuras del soporte principal trasero del bloque de cilindros, de modo que el lado con las ranuras quede adyacente a los extremos de empuje del eje.

En la punta y el vástago del cigüeñal (Figura 1) se instalan engranajes para impulsar las bombas de aceite 3, 2 y accionar el mecanismo de distribución de gas 8 (Figura 4).

El cigüeñal está sellado mediante un manguito de goma 8 (Figura 5), con un elemento de sellado adicional: la funda 9.

El manguito se encuentra en la carcasa del volante 4.

El manguito está fabricado de caucho fluorado mediante la tecnología de moldear el borde de sellado de trabajo directamente en el molde.

Diámetros nominales de los muñones del cigüeñal:

- - radical 95 -0,015 mm,

- - biela 80-0,013 mm.

Se proporcionan ocho tamaños de reparación de revestimientos para la restauración del motor.

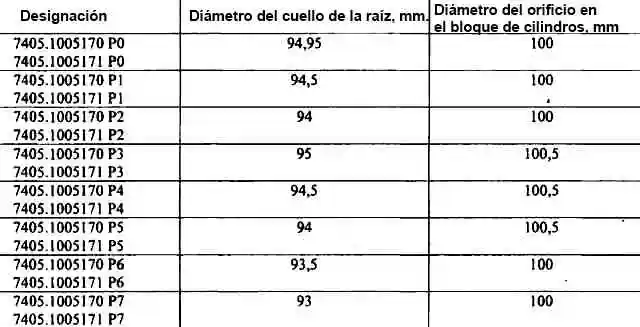

Sobre la designación Los cojinetes del cigüeñal, el diámetro del muñón principal del cigüeñal y el diámetro del orificio en el bloque de cilindros para estos cojinetes se indican en la Tabla 1

La designación de los cojinetes para la cabeza inferior de la biela, el diámetro del muñón de la muñequilla del cigüeñal, el diámetro del orificio en la cabeza del cigüeñal de la biela para estos cojinetes se indican en la Tabla 2

Los insertos 7405.1005170 P0, 7405.1005171 P0, 7405.1005058 P0 se utilizan al restaurar un motor sin rectificar el cigüeñal. Si es necesario, pula los muñones del cigüeñal.

Al rectificar el cigüeñal a lo largo de los muñones principales de 94 mm o menos o a lo largo de los muñones de biela de 79 mm o menos, se debe volver a nitrurar el cigüeñal.

Los límites de tolerancia para el diámetro del muñón del cigüeñal, el diámetro del orificio en el bloque de cilindros y el diámetro del orificio en la cabeza del cigüeñal de la biela al reconstruir el motor deben ser los mismos que para las dimensiones nominales. .

Cigüeñal del motor mod. 740.30-260 tiene las siguientes diferencias principales con respecto a los cigüeñales de motores mod. 740.10 y 7403.10:

- - el endurecimiento se realiza mediante nitruración en lugar de endurecimiento con corriente de alta frecuencia;

- - se excluyen las cavidades que atrapan la suciedad en los muñones de la biela, el aceite se suministra a los muñones de la biela desde los orificios de los muñones principales con orificios rectos que no se cruzan con los orificios de aligeramiento en los muñones de la biela;

- - en el vástago hay un cuello a lo largo del cual se centran el engranaje del cigüeñal y el volante.

Estas diferencias imposibilitan el uso de cigüeñales del mod. 740.10 y 7403.10 para motores mod. 740.30-260.

Los cojinetes principal y de biela (Figuras 2 y 4) están hechos de fleje de acero recubierto con una capa de bronce al plomo de 0,3 mm de espesor y una capa de aleación de plomo y estaño de 0,022 mm de espesor. y una capa de estaño de 0,003 mm de espesor.

Los 3 casquillos del cojinete principal superior y 4 inferior no son intercambiables.

El revestimiento superior dispone de un orificio para el suministro de aceite y una ranura para su distribución.

Ambas carcasas 4 de la cabeza de biela inferior son intercambiables.

Las camisas están aseguradas contra la rotación y el desplazamiento lateral mediante protuberancias (bigotes) que encajan en las ranuras previstas en los soportes del bloque y de la biela, así como en las tapas de los cojinetes.

Las camisas tienen diferencias de diseño destinadas a aumentar su rendimiento cuando el motor es impulsado por turbocompresor, mientras que el marcado de las camisas se ha cambiado a 7405.1004058 (biela), 7405.1005170 y 7405.1005171 (principal).

No se recomienda reemplazar las camisas durante las reparaciones con las de serie marcadas con 740, ya que esto reducirá significativamente la vida útil del motor.

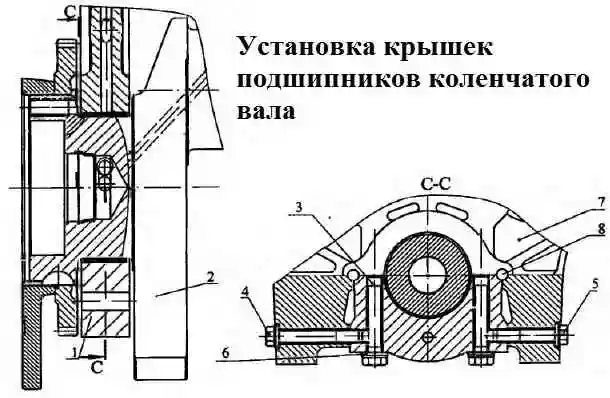

Las tapas del cojinete principal (Figura 8) están hechas de hierro fundido de alta resistencia.

Las tapas se fijan mediante tornillos de acoplamiento vertical y horizontal 3, 4, 5, que se aprietan según un patrón específico con un par regulado (artículo - Pares de apriete para conexiones diésel KAMAZ).

Biela (Figura 2) es de acero forjado, la varilla 1 tiene una sección en I.

La cabeza superior de la biela es de una sola pieza, la inferior está realizada con un conector recto y plano. La biela finalmente se procesa como un conjunto con una cubierta 2, por lo que las tapas de biela no son intercambiables.

Se presiona un casquillo de acero y bronce 3 en la cabeza superior de la biela y se instalan revestimientos reemplazables 4 en la cabeza inferior.

La tapa de la cabeza inferior de la biela se fija mediante tuercas 6 atornilladas a los pernos 5, previamente presionados en la biela.

Los tornillos de las bielas se aprietan según el esquema definido en el artículo Pares de apriete para conexiones diésel KAMAZ.

En la tapa y la biela hay marcas de emparejamiento: números de serie de tres dígitos. Además, el número de serie del cilindro está estampado en la tapa de la biela.

El

Volante (Figura 3) se fija con diez pernos 7 (Figura 5), fabricados en acero aleado, en el extremo trasero del cigüeñal y se fija con un pasador 10 (Figura 5) en el muñón de centrado del cigüeñal 9 (Figura 4).

Para evitar daños a la superficie del volante, la arandela 6 está instalada debajo de las cabezas de los pernos (Figura 5).

Par de apriete de los tornillos La alineación del volante está indicada en el artículo - Pares de apriete para conexiones diésel KAMAZ.

Sobre la superficie cilíndrica mecanizada del volante (Figura 3) se presiona una llanta dentada 3, con la que engrana el engranaje de arranque al arrancar el motor.

El anillo 1 con una superficie exterior cromada está instalado debajo del collarín del sello del cigüeñal.

El volante está hecho para embragues de diafragma de uno o dos discos. El rodamiento 5 del eje de entrada de la caja de cambios está instalado en el orificio interno del volante.

Al ajustar el ángulo de avance de la inyección de combustible y las holguras térmicas en las válvulas, el volante se fija con una abrazadera (Figura 9).

El diseño del volante tiene las siguientes diferencias principales con respecto a los volantes de los motores 740.10 y 7403.10:

- - se ha cambiado el ángulo de la ranura para el retenedor en la superficie exterior del volante;

- - se ha aumentado el diámetro del orificio para acomodar la arandela debajo de los pernos de montaje del volante;

- - se ha introducido un muestreo en forma de media luna para garantizar el desequilibrio requerido;

- - el volante se fija al extremo del cigüeñal mediante diez tornillos M16x1,5;

Los cambios enumerados imposibilitan la instalación de volantes en los motores 740.10 y 7403.10 durante los trabajos de reparación.

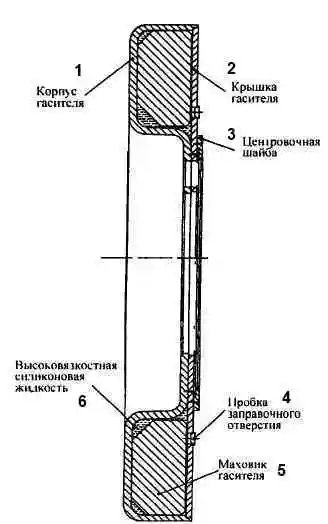

El amortiguador de vibraciones de torsión (Figura 10) está asegurado con ocho pernos 2 (Figura 11) en la punta delantera del cigüeñal.

El amortiguador consta de una carcasa 1 (Figura 10) en la que se instala el volante del amortiguador 2 con un espacio.

El cuerpo de la compuerta se cierra desde el exterior con la tapa 3.

La estanqueidad se garantiza mediante soldadura en la unión del cuerpo de la compuerta y la tapa.

Entre el cuerpo del amortiguador y el volante del amortiguador hay un líquido de silicona de alta viscosidad, dosificado antes de soldar el casquillo.

El centrado del amortiguador se realiza mediante la arandela 6 soldada al cuerpo.

La amortiguación de las vibraciones de torsión del cigüeñal se produce frenando el cuerpo del amortiguador, montado en la punta del cigüeñal, en relación con el volante en un entorno líquido de silicona.

En este caso, la energía de frenado se libera en forma de calor.

Está estrictamente prohibido deformar el cuerpo y la tapa del amortiguador durante los trabajos de reparación.

Un absorbente con el cuerpo o la cubierta deformados no es adecuado para su uso posterior.

Después de instalar el amortiguador, verifique el espacio libre entre el amortiguador y el contrapeso.

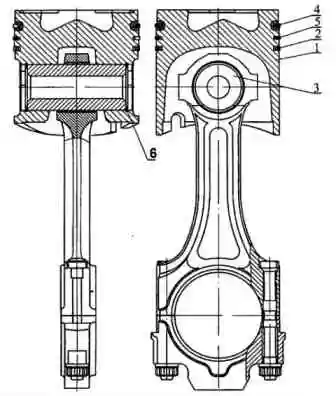

El pistón 1 (Figura 12) está fabricado en aleación de aluminio con un inserto de hierro fundido resistente al desgaste debajo del anillo de compresión superior.

La cabeza del pistón tiene una cámara de combustión toroidal con un desplazador en la parte central, que está desplazado con respecto al eje del pistón alejándose de los huecos para las válvulas 5 mm.

La superficie lateral tiene una forma compleja de barril ovalado con una reducción en el área de los orificios para el pasador del pistón. El faldón tiene un revestimiento de grafito.

En su parte inferior dispone de una ranura que, si se monta correctamente, evita el contacto del pistón con la boquilla de refrigeración cuando se encuentra en el punto muerto inferior.

El pistón está equipado con dos anillos de compresión y un anillo raspador de aceite.

Su característica distintiva es la reducida distancia desde el fondo hasta el extremo inferior de la ranura superior, que es de 17 mm.

En el motor 740.30-260, al igual que en otros modelos de motor KAMAZ, para garantizar la eficiencia del combustible y el rendimiento medioambiental, se utiliza una selección selectiva de pistones para cada cilindro según la distancia desde el eje y el pasador del pistón hasta el fondo.

Según el parámetro especificado, los pistones se dividen en cuatro grupos 10, 20, 30 y 40. Cada grupo posterior difiere del anterior en 0,11 mm.

Los repuestos se suministran con pistones de la mayor altura, por lo tanto, para evitar un posible contacto entre ellos y las culatas, en caso de sustitución es necesario controlar la holgura por encima del pistón.

Si el espacio entre el pistón y la culata después de apretar sus pernos de montaje es inferior a 0,87 mm, es necesario recortar la parte inferior del pistón en la cantidad que falta para este valor.

La instalación de pistones de motores KAMAZ de otros modelos es inaceptable

Los anillos de compresión (Figura 12) están hechos de hierro fundido de alta resistencia y el anillo raspador de aceite está hecho de hierro fundido gris.

El anillo de compresión superior tiene forma de trapezoide de doble cara, con un hueco interno en el extremo superior, y el segundo tiene forma de trapezoide de una cara.

Durante la instalación, el extremo con la marca "superior" debe ubicarse en el costado de la parte inferior del pistón.

La superficie de trabajo del anillo de compresión superior 4 está recubierta de molibdeno y tiene forma de barril.

Se aplica cromo a la superficie de trabajo del segundo anillo de compresión 5 y al anillo raspador de aceite 2.

Su forma en el segundo anillo es de cono con pendiente hacia el extremo inferior, por este rasgo característico el anillo se llama “minuto”.

Los anillos minutos se utilizan para reducir el consumo de aceite debido al desperdicio, su instalación en la ranura superior es inaceptable.

El anillo rascador de aceite es de tipo caja, de 4 mm de altura, con un expansor de resorte con paso de vueltas variable y una superficie exterior rectificada.

La parte media del expansor con un paso de vueltas menor cuando se instala en el pistón debe ubicarse en el anillo de bloqueo.

La instalación de aros de pistón de otros modelos de motores KAMAZ puede provocar un mayor consumo de aceite debido al desperdicio.

Las boquillas de refrigeración (Figura 13) están instaladas en el cárter del bloque de cilindros y proporcionan suministro de aceite desde la línea principal de aceite cuando alcanza una presión de 80-120 kPa (0,8-1,2 kg/ cm 2), a la cavidad interna de los pistones.

La válvula situada en cada una de las boquillas se ajusta a esta presión.

Al ensamblar el motor, es necesario verificar la posición correcta del tubo del inyector en relación con la camisa del cilindro y el pistón. No se permite el contacto con el pistón.

El pistón y la biela (Figura 12) están conectados mediante un pasador flotante 3, su movimiento axial está limitado por los anillos de retención 6.

El pasador está hecho de acero al cromo-níquel y el diámetro del orificio es de 22 mm. El uso de pasadores con un orificio de 25 mm es inaceptable, ya que altera el equilibrio del motor.

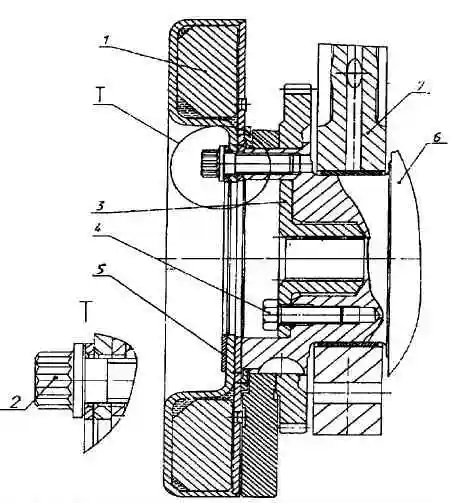

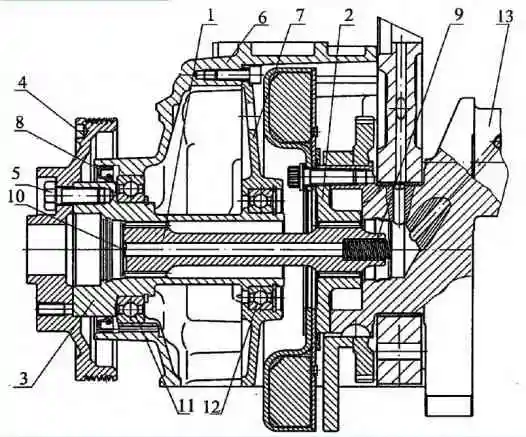

El accionamiento de la toma de fuerza delantera (Figura 14) se realiza desde la punta del cigüeñal a través del semiacoplamiento de la toma de fuerza 2, unido a la punta del cigüeñal 13 con ocho tornillos especiales M12x1,25.

La mitad del acoplamiento se centra con respecto al cigüeñal utilizando el orificio interno del contrapeso remoto.

El par de la mitad del acoplamiento se transmite a través del eje de transmisión de las unidades 1 y el eje de toma de fuerza 3 a la polea 4.

El eje de toma de fuerza 3 está montado sobre dos cojinetes de bolas 11 y 12. La cavidad está sellada con un manguito 8.

Para reducir el desgaste de las juntas estriadas, el eje de transmisión de las unidades se evita que se mueva axialmente mediante el resorte 9.