El mecanismo de distribución de gas está diseñado para garantizar la entrada de carga de aire fresco en los cilindros y la liberación de los gases de escape de ellos

Las válvulas de admisión y escape se abren y cierran en determinadas posiciones del pistón, lo que se garantiza mediante la alineación de las marcas en los engranajes impulsores de las unidades durante su instalación.

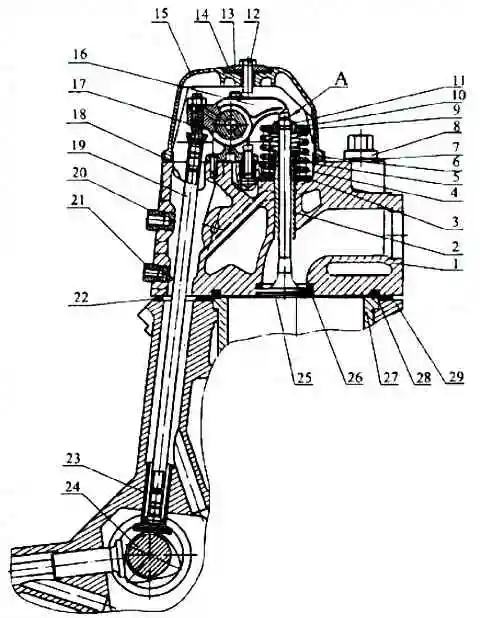

El mecanismo de distribución de gas es una válvula en cabeza con un árbol de levas inferior.

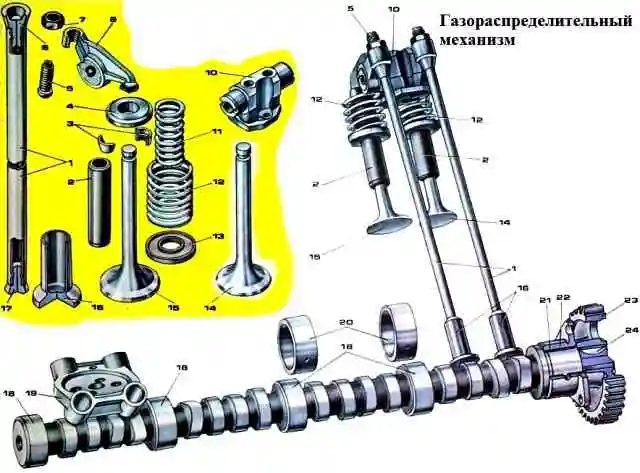

Las levas del árbol de levas 24, de acuerdo con la sincronización de válvulas, activan los empujadores 23.

Las varillas 19 imparten un movimiento de balanceo a los balancines 16 y estos, venciendo la resistencia de los resortes 7 y 8, abren las válvulas 25.

Las válvulas se cierran bajo la acción de la fuerza de compresión de los resortes.

El árbol de levas está fabricado en acero, las levas y los muñones de los cojinetes se someten a un tratamiento térmico de alta frecuencia;

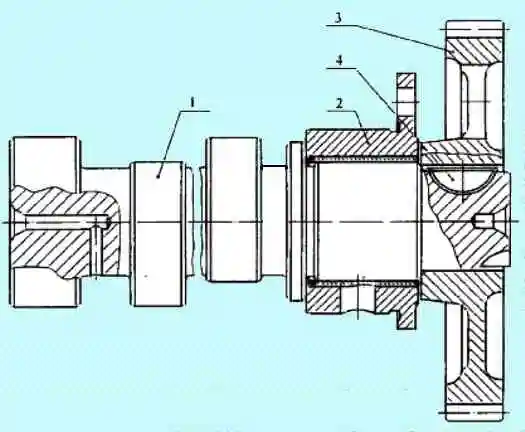

- instalado en la curvatura del bloque de cilindros sobre cinco cojinetes lisos, que son casquillos de acero rellenos de una aleación antifricción.

El diámetro de los casquillos es 6 mm mayor respecto a los casquillos del motor mod. 740.10.

Árbol de levas de mayor dimensión, distribución y carrera de válvulas modificadas respecto al árbol de levas del motor mod. 740.10.

En el extremo trasero del árbol de levas se presiona un engranaje recto 3.

El árbol de levas es impulsado desde el engranaje del cigüeñal a través de engranajes intermedios.

Engranajes de acero, estampados con dientes tratados térmicamente.

Para garantizar la sincronización de válvulas especificada, los engranajes se instalan durante el montaje de acuerdo con las marcas estampadas en los extremos (consulte el artículo "Características técnicas del motor KAMAZ 740.11-240").

El eje está asegurado contra el movimiento axial mediante la carcasa 2 del cojinete de soporte trasero, que está fijado al bloque de cilindros con tres pernos.

El diámetro del asiento de la carcasa del cojinete de soporte trasero es mayor en comparación con la carcasa del cojinete del motor mod. 740.10.

Instalación de la carcasa de cojinetes del soporte del árbol de levas trasero del motor mod. 740.10 no está permitido, ya que provocará una disminución urgente de la presión del aceite en el sistema y un fallo prematuro del motor.

Válvulas fabricadas en acero resistente al calor.

El ángulo del chaflán de trabajo de la válvula es de 90°. El diámetro de la placa de la válvula de admisión es de 51,6 mm, la válvula de escape es de 46,6 mm, la altura de elevación de la válvula de admisión es de 14,2 mm y la válvula de escape es de 13,7 mm.

La geometría de los platos de las válvulas de admisión y escape proporciona los parámetros gas-dinámicos adecuados para la admisión y escape de gases y por tanto su sustitución por válvulas de motor mod. No se recomienda 740.10.

Las válvulas se mueven en casquillos guía fabricados en cermet.

Para evitar que entre aceite en el cilindro y reducir su consumo a través del desperdicio, se instalan manguitos de sellado de goma en las guías de válvula.

Hablar Ruedas de tipo disco con parte guía perfilada, fabricadas en acero con posterior revestimiento de la superficie del disco con fundición blanqueada.

El empujador está sometido a un tratamiento químico-térmico.

Los balancines de válvula son de acero, estampados y son una palanca de doble brazo con una relación entre el brazo más grande y el más pequeño de 1,55.

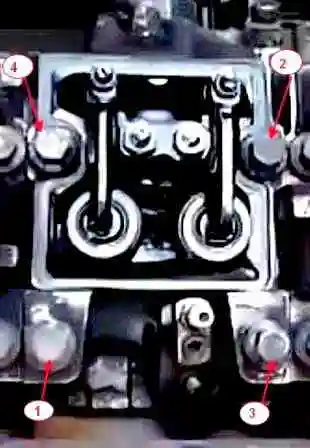

Los balancines de las válvulas de admisión y escape están montados en un soporte común y fijados en dirección axial con un retenedor de resorte.

Balancines de válvulas del motor 740.11-240. a diferencia de los balancines del motor mod. 740.10, no tienen casquillo de bronce.

Las guías de las varillas de empuje están fundidas integralmente con el bloque de cilindros.

Las varillas de empuje son de acero, huecas y con puntas prensadas. Las varillas son 3 mm más cortas que las varillas del motor mod. 740.10 y no son intercambiables con ellos.

El soporte del balancín es de hierro fundido, sus muñones están sujetos a un tratamiento térmico de alta frecuencia.

El diámetro de los muñones es 2 mm mayor en comparación con los muñones del puntal del balancín del motor mod. 740.10.

Los resortes de las válvulas son de tipo tornillo, se instalan dos en cada válvula.

Los resortes tienen diferentes direcciones de giro. El diámetro del alambre del resorte exterior es de 4,8 mm, el interior es de 3,5 mm.

Fuerza de resorte preestablecida 355 N, fuerza de trabajo total - 821 N.

Los resortes son intercambiables con los resortes del motor mod. 740.10.

Las culatas 1 (Fig. 1) están separadas para cada cilindro y están fabricadas en aleación de aluminio.

La culata tiene una cavidad de refrigeración que se comunica con la cavidad de refrigeración del bloque.

Para reforzar la parte inferior de la culata se ha aumentado su espesor en la zona del canal de escape y se ha realizado una nervadura adicional en comparación con la culata del motor mod. 740.10.

Cada culata está montada sobre dos pasadores de posicionamiento presionados en el bloque de cilindros y asegurados con cuatro pernos de aleación de acero.

Uno de los pasadores de ubicación también sirve como casquillo para suministrar aceite para lubricar los balancines de las válvulas.

El casquillo está sellado con anillos de goma.

En la culata, en comparación con la culata 740.10, el orificio para drenar el aceite del motor desde debajo de la tapa de válvulas hacia la cavidad del vástago es mayor.

Los puertos de admisión y escape están ubicados en lados opuestos de la culata.

El canal de entrada tiene un perfil tangencial para asegurar un óptimo movimiento rotacional de la carga de aire, lo que determina los parámetros del proceso operativo y el comportamiento ambiental del motor, sustituyendo así las culatas del motor mod. 740.10 no está permitido.

Los asientos de hierro fundido y las guías de válvula de cermet se presionan en el cabezal.

Los asientos de válvulas tienen un mayor ajuste en comparación con los asientos de motor mod. 740.10, y se fijan con un borde afilado.

El asiento de escape y la válvula están perfilados para proporcionar menos resistencia a los gases de escape.

Aplicación de la válvula de escape mod. No se recomienda 740.10.

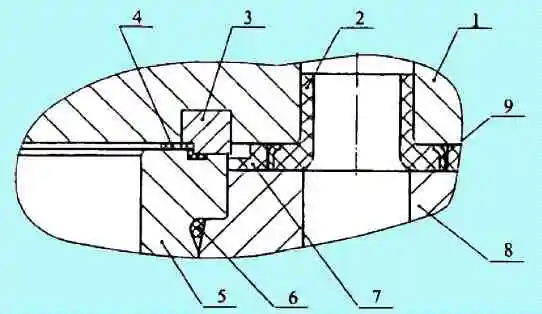

La unión “culata - camisa” (junta de gas) no tiene junta (Fig. Junta de gas).

Se presiona un anillo de sellado de acero 3 en una ranura taladrada en el plano inferior de la culata. Con este anillo se instala la culata en el collar de la camisa.

La estanqueidad de la junta se garantiza mediante un procesamiento de alta precisión de las superficies de contacto del anillo de sellado y la camisa del cilindro 5.

El anillo de sellado tiene además un revestimiento de plomo para compensar las microrugosidades de las superficies de sellado.

Para reducir los volúmenes nocivos en la junta de gas, se instala una junta fluoroplástica: relleno 4.

La junta - relleno se fija en la brida saliente del anillo de junta de gas debido al cono inverso con interferencia.

El uso de una junta de llenado reduce el consumo específico de combustible y el humo de escape. Almohadilla de relleno de un solo uso.

Para sellar los canales de derivación del refrigerante, se instalan juntas tóricas 2 de caucho de silicona en los orificios de la parte inferior del cabezal.

El espacio entre la culata y el bloque, los orificios de drenaje del aceite del motor y los orificios de paso de la varilla están sellados con una junta de culata 7 hecha de caucho resistente al calor.

Al montar el motor utilizado Los pernos de la culata deben apretarse en tres pasos en el orden ascendente de los números que se muestran en la Fig. 5

Los valores del par de apriete deben ser:

- Primera dosis: hasta 39-49 Nm (4-5 kgf.m);

- Segunda recepción: hasta 98-127 Nm (10-13 kgf.m);

- Tercera recepción: hasta 186-206 Nm (19-21 kgf.m

Antes de atornillar, lubrique las roscas de los pernos con una capa de grasa de grafito.

Después de apretar los pernos, es necesario ajustar las holguras entre las válvulas y los balancines (el ajuste de las holguras de las válvulas se describe en el artículo - Cómo ajustar las holguras de las válvulas Kamaz.

El mecanismo de la válvula se cierra con una tapa de aluminio 15 (ver Fig. 1).

Para el aislamiento acústico y el sellado de la junta entre la tapa y la culata se utilizan una arandela aislante de vibraciones 14 y una junta de estanqueidad de goma 19.

Apriete los pernos de la tapa de la culata con un par de 12,7-17,6 Nm (1,3-1,8 kgf.m).

Principales averías del mecanismo de distribución de gas

Las desviaciones en el funcionamiento del mecanismo de distribución de gas debido al desgaste natural de las piezas provocan un deterioro en la dinámica del mecanismo y contribuyen al desgaste acelerado de las interfaces. Del número total de fallos de todos los sistemas del motor, entre el 25 y el 27% se producen en la correa de distribución.

Las principales averías del motor provocadas por un mal funcionamiento de la correa de distribución pueden ser las siguientes:

- - disminución de la potencia del motor, aumento del consumo de combustible y aceite;

- - aumento del humo de los gases de escape;

- - reducción de la presión del aceite en el sistema del motor a temperaturas superiores a 0° C;

- - funcionamiento inestable del motor al ralentí;

- - funcionamiento del motor con interrupciones o sobrecalentamiento;

- - fugas de líquido en las conexiones del sistema de refrigeración.

Los signos de mal funcionamiento de la correa de distribución son ruidos de golpes en la culata. Un fuerte sonido de golpe en la culata es causado por el golpe de las válvulas en los balancines debido al gran espacio térmico entre la válvula y la punta del balancín.

Un golpe metálico sordo al ralentí y un aumento del ruido cuando se suministra combustible son signos de resortes de válvula rotos o válvulas atascadas.

El ajuste flojo de la válvula en el asiento se produce cuando no hay o hay una disminución en el espacio térmico entre la punta del balancín y la válvula, así como cuando la capacidad de carga de la conexión fija entre el cilindro la cabeza y el asiento de la válvula están deteriorados.

Si la válvula no está bien asentada en el asiento, se forman espacios en ciertas áreas entre la válvula y el asiento.

Los gases calientes bajo presión y a alta velocidad pasan a las grietas formadas, por lo que las superficies del chaflán en este lugar se corroen intensamente y se deteriora el ajuste del chaflán al asiento.

Los productos de la combustión se acumulan en la superficie del chaflán, lo que compromete la estanqueidad de la conexión.

El análisis de los daños típicos a las válvulas y sus asientos muestra que aproximadamente el 90 % de todos los daños se producen cuando se rompe el sello de la conexión asiento-válvula.

A medida que aumenta el espacio térmico, la altura de elevación de la válvula disminuye, como resultado de lo cual empeora el llenado y la limpieza de los cilindros, aumentan las cargas de choque y el desgaste de las piezas de distribución.

Con holguras térmicas muy pequeñas, como resultado de la combustión o del desgaste de los chaflanes de trabajo de la válvula o del asiento de la válvula, la cámara de combustión no queda sellada, el motor pierde compresión, se sobrecalienta y no desarrolla toda su potencia.

Los fallos de sincronización más comunes son los siguientes:

- – desgaste prematuro del asiento y de las superficies de asiento de la válvula; desgaste de la guía de válvula;

- – violación de la estabilidad del ajuste en la interfaz entre el asiento de la válvula y la culata;

- – deformación de la culata;

- – deformación del asiento y del vástago de la válvula;

- – deformación del plato de la válvula; rotura y corrosión del vástago de la válvula; desgaste de los agujeros para los empujadores;

- – desgaste de los casquillos del árbol de levas; desgaste de las levas del árbol de levas; desgaste de los balancines de válvulas.

Antes de realizar el mantenimiento, es necesario controlar individualmente el estado de la correa de distribución, lo que permite, utilizando equipos especiales, sin desmontar el motor, identificar de antemano las fallas ocultas mencionadas anteriormente y determinar una lista de acciones preventivas y de reparación.

El estado técnico de la correa de distribución debe evaluarse mediante parámetros de diagnóstico, y la necesidad de realizar operaciones de mantenimiento y reparación debe determinarse en función de los valores límite de estos parámetros.

Defecto característico de las varillas: ajuste flojo de las puntas y varilla doblada.

Los defectos característicos de las válvulas son desgaste de los chaflanes de trabajo, varilla doblada, placa de válvula rota, desgaste del extremo de la válvula

Los defectos característicos de los empujadores son el desgaste de la placa, la carcasa en la superficie de trabajo, el desgaste de la varilla

Las placas desgastadas y las varillas de empuje se restauran mediante cromado.

Después de la restauración, las válvulas se rectifican en los asientos de la culata.