Перше обслуговування форсунок проводиться через 250 годин роботи з початку експлуатації двигуна

Перша перевірка ТНВД і, при необхідності, його підрегулювання проводиться після закінчення гарантійного терміну двигуна

Надалі обслуговування форсунок та перевірку ТНВД проводити через кожні 1000 годин роботи.

Обслуговування ТНВС

Випробування ТНВД повинні проводитися на профільтрованому дизельному паливі марки Л за ГОСТ 305 або технологічної рідини, що складається з його суміші з олією індустріальною за ГОСТ 20799, олією авіаційною за ГОСТ 21743 або гасом освітлювальним за ТУ 38.101 5 до 6 мм 2/с (сСт) при температурі (20 ± 0,5) ºС.

Допускається застосування суміші робочих рідин, що складається з 40 % РЖ-3 за ТУ 38.101964 та 60 % РЖ-8 за ТУ 025-041-00151911, або робочої рідини Волгол РЖ-М за ТУ 0253-044-3468 від 5 до 6 мм 2/с (сСт) при температурі (20 ± 0,5) ºС.

Температура палива, що вимірюється у випускному з'єднанні стенда з паливопроводом до ТНВД, що випробовується, при контролі величини і нерівномірності циклових подач повинна бути (32 ± 2) ºС.

Перед початком регулювання масляну порожнину ТНВД промити чистим дизельним паливом і заповнити свіжою олією, що застосовується для двигуна, до рівня отвору олії. На час роботи цей отвір заглушити.

Перед встановленням ТНВД на стенд перевірити відсутність осьового зазору кулачкового валу.

За його наявності забезпечити натяг від 0,01 до 0,07 мм, попередньо відрегулювавши осьовий зазор кулачкового валу від 0,03 до 0,09 мм установкою регулювальних прокладок, контрольований моментом від 90 до 100 Н (від 9 до 10 кгс) , потім прибрати дві прокладки завтовшки по 0,05 мм.

При затягнутих болтах кришки підшипника кулачковий вал повинен вільно обертатися в підшипниках.

Перевірку та регулювання ТНВД слід проводити зі стендовим комплектом форсунок, що мають ефективний прохідний переріз μf = 0,18 мм 2.

Допускається перевірку та регулювання ТНВД виконувати з робочим комплектом форсунок. Кожна форсунка повинна бути закріплена за відповідною секцією ТНВД і встановлюватись у тому циліндрі двигуна, який з'єднаний з цією секцією.

Для стендового комплекту паливопроводів високого тиску слід застосовувати труби сталеві за ГОСТ 11017 з внутрішнім діаметром (2±0,05) мм, зовнішнім діаметром 7 мм та довжиною (415±3) мм.

Вимоги до паливопроводів високого тиску – за ГОСТ 8519.

Різниця у пропускній здатності паливопроводів, що становлять стендовий комплект, не повинна перевищувати ± 1 мм 3/цикл.

Пропускну здатність паливопроводів визначати на одній секції ТНВД з однією форсункою та на одному піногаснику стенду.

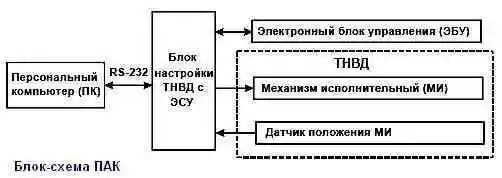

При регулюванні ТНВД з ЕСУ необхідно використовувати регулювальний стенд та програмно-апаратний комплекс (ПАК).

Блок-схему ПАК для обкатки, регулювання та перевірки ТНВД з ЕСУ наведено на малюнку 2.

Послідовність дій під час роботи з комплексом:

- - підключити ПК, ЕБУ, МІ та датчик положення МІ до блоку налаштування ТНВД з ЕСУ;

- - включити живлення блоку налаштування ТНВД з ЕСУ;

- - увімкнути живлення ПК та завантажити операційну систему. Програма PumpTune.exe має запуститися автоматично;

- - дочекатися кінця ініціалізації, під час якої програма PumpTune.exe перевіряє з'єднання з ЕБУ, МІ та датчиком положення МІ.

За наявності помилок перевірити правильність підключення та електричні з'єднання елементів комплексу. За відсутності помилок завантажиться головне вікно програми, що містить перелік моделей ТНВД з ЕСУ;

- - за допомогою клавіш переміщення «↑» та «↓» на клавіатурі ПК вибрати модель ТНВД з ЕСУ і підтвердити вибір натисканням клавіші Enter. Завантажиться вікно вибору режимів;

- - аналогічно вибрати потрібний режим зі списку «Обкатка», «Регулювання», «Перевірка» або «Параметри».

Завантажиться відповідне вибраному режиму вікно з необхідною для його проведення інформацією;

- режим «Обкатка» дозволяє керувати положенням рейки ТНВД між положеннями вимкненої подачі та номінальної подачі.

Для запуску режиму необхідно на регулювальному стенді виставити необхідну частоту обертання кулачкового валу та натиснути клавішу Enter у вікні режиму «Обкатка».

Для завершення режиму обкатки необхідно натиснути клавішу Esc і на регулювальному стенді зупинити обертання кулачкового валу;

- режими «Налаштування» та «Перевірка» дозволяють встановити рейку ТНВД у потрібне положення. Рядки в даних режимах є контрольними точками відповідних режимів.

Вибір контрольової точки здійснюється за допомогою клавіш переміщення, після чого необхідно підтвердити вибір за допомогою Enter.

Рейка ТНВД автоматично перейде у потрібне положення.

Далі на регулювальному стенді необхідно виставити необхідну частоту обертання кулачкового валу і налаштувати паливоподачу.

На контрольній точці, що відповідає режиму холостого ходу двигуна, допускається коригування положення рейки за допомогою клавіш «+» та «-» на клавіатурі ПК у діапазоні ± 5 % відносного ходу рейки.

Вихід із режимів «Налаштування» та «Обкатка» здійснюється за допомогою клавіші Esc, після чого на регулювальному стенді необхідно зупинити обертання кулачкового валу;

- - режим «Параметри» містить список необхідного обладнання для проведення обкатки, налаштування та перевірки обраної моделі ТНВД;

- − вихід із програми PumpTune.exe здійснюється натисканням клавіші Esc у головному вікні, що містить список моделей ТНВД з ЕСУ, та підтвердженням виходу клавішею Enter.

Далі необхідно завершити роботу операційної системи, вимкнути живлення ПК та блоку налаштування ТНВД з ЕСУ, відключити роз'єми ЕБУ, МІ та датчика положення МІ.

Перед перевіркою та регулюванням ТНВД необхідно перевірити герметичність:

- системи низького тиску і масляної порожнини, для чого заглушити отвір перепускного клапана, отвір отвір ТПН, штуцери ТНВД, отвір відбору палива для електрофакельного пристрою, встановити кришку рейки.

До вертушки зливу олії герметично приєднати трубку з внутрішнім об'ємом не більше 25 см 3 (внутрішній діаметр не більше 8 мм), вільний кінець трубки опустити в посудину з паливом на глибину не більше 20 мм.

До вкрутища підведення палива ТНВД та до отвору підведення палива ТПН підвести стиснене повітря. ТНВД вважається придатним, якщо при рівномірному, протягом (10-20) з підвищення тиску повітря від 0 до 0,5 МПа (від 0 до 5 кгс/см 2) і витримці не менше 20 с не спостерігається виділення бульбашок повітря в посудині з паливом;

- з'єднань ТНВД, для чого підвести стиснене повітря до вертлюга зливу олії та занурити ТНВД у ємність із дизельним паливом.

ТНВД вважається герметичним, якщо при тиску від 0,01 до 0,015 МПа (від 0,1 до 0,15 кгс/см 2) не спостерігається виділення бульбашок повітря протягом не менше 20 с з'єднання ТНВД, крім з'єднання «стопорний гвинт рейки – корпус ТНВД».

Під час перевірки ТНВД контролюються:

- геометричний початок нагнітання (ДПН) палива секціями ТНВД, що визначається по моменту припинення закінчення палива зі штуцерів ТНВД при заглушеному отворі перепускного клапана і положенні рейки, відповідному номінальній подачі, т. е. положенні, при якому ?± 1) мм від торця корпусу ТНВД. (*? - величина уточнюється)

Тиск палива на вході в ТНВД має бути при цьому не менше 0,15 МПа (1,5 кгс/см 2).

Початок нагнітання палива першою секцією ТНВД має відповідати підйому штовхача цієї секції від його нижнього положення на величину (6,0 ± 0,05) мм.

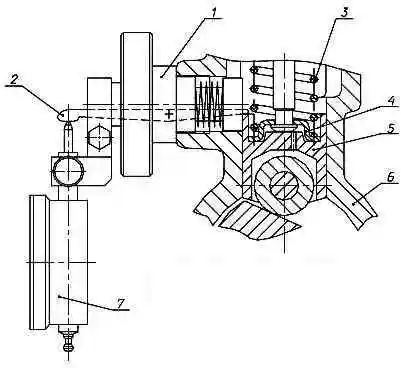

Величину підйому штовхача вимірювати пристосуванням Т9590-27, вкрутивши його в спеціальний різьбовий отвір у корпусі ТНВД (рис. 3).

У момент початку нагнітання палива першою секцією ризики на покажчику початку нагнітання палива та на демпферній муфті мають збігатися.

Відхилення від збігу рисок допускається на величину не більше ± 15′.

Порядок роботи секцій (з боку приводу) для ТНВД моделі 179: 1 – 3 – 6 – 2 – 4 – 5 – 7 – 8.

Кути повороту кулачкового валу, що відповідають ДПН палива секціями для ТНВД моделі 179: 0º - 45º - 90º - 135º - 180º - 225º - 270º - 315º.

Відхилення кутів повороту кулачкового валу, що відповідають ДПН палива за секціями ТНВД, щодо ДПН палива першої секції не більше ± 15′.

Регулювання величини підйому штовхача здійснюється зміною висоти двох пакетів регулювальних прокладок під фланцем секції: при збільшенні висоти пакетів величина підйому штовхача збільшується, при зменшенні – зменшується.

Кількість прокладок у кожному пакеті та їх висоти мають бути однаковими з обох боків, причому найбільш товста прокладка має бути зверху.

Для цього необхідно:

- перевірити величину тиску початку відкриття нагнітальних клапанів, яка повинна бути від 0,02 до 0,1 МПа (від 0,2 до 1,0 кгс/см 2).

Контроль тиску початку відкриття нагнітальних клапанів проводити після початку сплив палива з паливопроводів з внутрішнім діаметром (2 ± 0,05) мм або штуцерів ТНВД при плавному підвищенні тиску палива на вході в ТНВД, положенні рейки, відповідному вимкненій подачі палива, і заглушеному отворі перепускного клапана;

- перевірити величину тиску палива в магістралі на вході в ТНВД, яка повинна бути (0,175 ± 0,025 МПа) [(1,75 ± 0,25) кгс/см 2] при номінальній частоті обертання кулачкового валу (950 ± 5) хв -1 і повністю натиснутої педалі управління.

При необхідності вивернути пробку перепускного клапана та відрегулювати шайбами величину тиску відкриття;

- перевірити наявність запасу ходу рейки на вимикання подачі палива щодо її ходу, обмеженого упором електромагніту МІ, який має бути в межах (1,5 ± 0,1) мм.

Регулювання при необхідності здійснити поворотом МІ, послабивши для цього затягування гайок, що фіксують кришку МІ;

- - перевірити частоту обертання кулачкового валу ТНВД, що відповідає початку вимикання пускової подачі незалежно від положення педалі управління, яка має бути в межах (230…250) хв -1;

- - перевірити при повністю натиснутій педалі керування частоту обертання кулачкового валу ТНВД, що відповідає початку дії МІ, яка має бути від 990 до 1010 хв -1;

- перевірити при повністю натиснутій педалі управління частоту обертання кулачкового валу ТНВД, що відповідає повному виключенню подачі палива секціями ТНВД, яка повинна бути на (60-120) хв -1 більша за частоту обертання початку дії МІ;

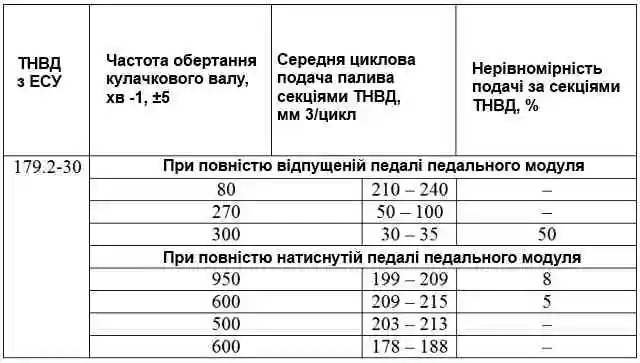

- перевірити, і при необхідності відрегулювати з комплектом форсунок, середню циклову подачу палива та нерівномірність подачі палива по секціях, які повинні відповідати зазначеним у таблиці.

Примітки:

Середня циклова подача палива визначається як середня арифметична фактичних величин циклових подач палива всіх секцій ТНВД.

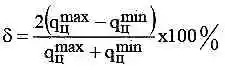

Нерівномірність подачі палива за секціями розраховується за формулою:

- - qцmax – максимальна циклова подача палива за секціями, мм 3/цикл;

- - qцmin – мінімальна циклова подача палива за секціями, мм 3/цикл.

При зміні сигналу керування від стенду, що відповідає зміні величини тиску повітря в зазначених межах, зміна величини середньої циклової подачі палива не повинна перевищувати ± 2 мм 3/цикл.

Обслуговування форсунок

При обслуговуванні відрегулювати величину тиску початку впорскування у кожної форсунки на 29,4+1,2 МПа (300+12 кгс/см 2).

Регулювання рекомендується проводити на спеціальному стенді, що відповідає вимогам ГОСТ 10579 (типу КІ 3333). Методи регулювання форсунок наведено в розділі «Форсунка».

Перевірити герметичність розпилювача за замикаючим конусом голки та відсутність теч у місцях ущільнень паливопроводу високого тиску.

Для цього створити у форсунці тиск палива на (1-1,5) МПа [(10…15) кгс/см 2] нижче тиску початку впорскування. При цьому протягом 15 с не повинно бути підтікання палива з отворів, що розпилюють.

Допускається зволоження носика розпилювача без відриву палива у вигляді краплі.

Герметичність у місцях ущільнень паливопроводу високого тиску перевірити при витримці під тиском протягом 2 хв. За цей час на верхньому торці гайки розпилювача (при установці форсунки під кутом 15º до горизонту) не повинно утворюватися краплі палива, що відривається.

Рухливість голки перевірити прокачуванням палива через форсунку, відрегульовану на заданий тиск початку впорскування, на обпресувальному стенді при частоті впорскування від 30 до 40 за хв.

Допускається рухливість голки перевіряти одночасно з перевіркою якості розпилювання палива.

Якість розпилювання палива перевіряти на опресувальному стенді прокачуванням палива через форсунку, відрегульовану на заданий тиск початку впорскування, при частоті впорскування від 60 до 80 за хв.

Якість розпилювання палива вважається задовільною, якщо розпилене паливо, що виходить з розпилювача форсунки, є туманоподібним, без суцільних струмочків і легко помітних візуально місцевих згущень.

Початок і кінець упорскування повинні бути чіткими. Упорскування палива новою форсункою супроводжується характерним різким звуком. Після закінчення впорскування допускається зволоження носика розпилювача без утворення краплі.

Відсутність різкого звуку у вживаних форсунок при перевірці їх на ручному стенді не є ознакою неякісної роботи форсунок.

Герметичність ущільнень, з'єднань та зовнішніх поверхонь порожнини низького тиску форсунок перевіряти обпресуванням повітрям під тиском (0,5 ± 0,1) МПа [(5 ± 1) кгс/см 2].

Пропуск повітря протягом 10 с не допускається. Герметичність з'єднання «розпилювач – гайка розпилювача» перевіряти протягом 10 з опресуванням повітрям під тиском (0,5 ± 0,1) МПа [(5 ± 1) кгс/см 2] при підведенні повітря з боку носика розпилювача на спеціальному стенді.

Пропуск повітря по різьбленню гайки розпилювача при зануренні форсунки в дизельне паливо не допускається.

При підтіканні палива конусом або заїданням голки розпилювач у зборі замінити.

Корпус розпилювача та голка становлять прецизійну пару, в якій заміна однієї з деталей не допускається.

При закоксуванні або засміченні одного або декількох отворів розпилювача форсунку розібрати, її деталі прочистити і ретельно промити в чистому бензині або дизельному паливі.

Послідовність розбирання форсунки 51-21:

- - відвернути гайку розпилювача;

- - зняти розпилювач, оберігши голку від випадання.

Очищення розпилювача зовні проводити за допомогою дерев'яного бруска, просоченого моторним маслом, металевою щіткою або шліфувальною шкіркою із зернистістю не грубіше «М 40».

Внутрішні порожнини корпусу розпилювача промити в бензині, що розпилюють отвори при необхідності прочистити сталевим дротом діаметром від 0,18 до 0,21 мм.

Не дозволяється застосовувати для чищення внутрішніх порожнин корпусу розпилювача та поверхонь голки гострі тверді предмети та шліфувальну шкірку.

Перед збиранням корпус розпилювача та голку ретельно промити у профільтрованому дизельному паливі.

Після цього голка, висунута з корпусу розпилювача на одну третину довжини напрямної поверхні, при нахилі розпилювача на кут 45º повинна плавно, без затримки повністю опуститися в корпус розпилювача під дією власної ваги.

Складання форсунки проводити в порядку, зворотному розбиранні. При затягуванні гайки розпилювача розпилювач розгорнути проти напряму гвинта гайки до упору фіксуючі штифти і, притримуючи його в цьому положенні, навернути гайку рукою, потім остаточно затягнути.

Момент затягування гайки розпилювача форсунок 51-21 – 49,03 до 60,80 Нм (від 5,0 до 6,2 кгс·м);

Після складання форсунки відрегулювати тиск початку впорскування та перевірити якість розпилювання палива.

Перелік обладнання для контролю ТНВД З ЕСУ

Стенд із приводом потужністю не менше 11 кВт, з обладнанням та приладами, що відповідають вимогам ГОСТ 10578.

Програмно-апаратний комплекс (ПАК) для обкатки, регулювання та перевірки ТНВД з ЕСУ, що складається з апаратної частини:

- - блок налаштування ТНВД,

- - персональний комп'ютер (ПК)*,

- - кабель підключення до комп'ютера (RS-232),

- - кабель підключення виконавчого механізму та датчика положення; та встановленій на жорсткий диск ПК програмній частині:

- програма PumpTune.exe;

- файл режимів обкатки, регулювання та перевірки ТНВД Pump Tune.xml.

Примітка: *рекомендована конфігурація ПК:

- - процесор 800 МГц, не менш,

- - оперативна пам'ять 32 Мб, не менш,

- - дисковод CD-ROM,

- -COM-порт (RS-232),

- - операційна система MS Windows 95 та вище.

Ваги середнього класу точності за ГОСТ 29329.