El primer mantenimiento de inyectores se realiza después de 250 horas de funcionamiento desde el inicio del funcionamiento del motor

La primera revisión de la bomba de inyección de combustible y, si es necesario, su ajuste se realiza una vez finalizado el período de garantía del motor

En el futuro, dé servicio a los inyectores y revise la bomba de inyección de combustible cada 1000 horas de funcionamiento.

Mantenimiento de la bomba de inyección

Las pruebas de la bomba de inyección deben realizarse con combustible diesel filtrado de grado L de acuerdo con GOST 305 o un fluido de proceso que consiste en su mezcla con aceite industrial de acuerdo con GOST 20799, aceite de aviación de acuerdo con GOST 21743 o queroseno para iluminación de acuerdo con con TU 38.401-58-10, que tiene una viscosidad de 5 a 6 mm 2/s (cSt) a una temperatura de (20 ± 0,5) ºС.

Se permite utilizar una mezcla de fluidos de trabajo que consiste en 40% RZh-3 según TU 38.101964 y 60% RZh-8 según TU 025-041-00151911, o fluido de trabajo Volgol RZh-M según TU 0253 -044-34686523, que tiene una viscosidad de 5 a 6 mm 2/s (cSt) a una temperatura de (20 ± 0,5) ºС.

La temperatura del combustible medida en la conexión de salida del soporte con la línea de combustible a la bomba de inyección de combustible que se está probando, al monitorear la magnitud y la irregularidad de los flujos cíclicos, debe ser (32 ± 2) ºС.

Antes de comenzar el ajuste, enjuague la cavidad de aceite de la bomba de inyección con combustible diesel limpio y llénela con aceite de motor nuevo hasta el nivel del orificio de drenaje de aceite. Durante el funcionamiento, tape este orificio.

Antes de instalar la bomba de inyección en el soporte, comprobar que no hay juego axial del árbol de levas.

Si está disponible, asegúrese de una precarga de 0,01 a 0,07 mm, habiendo ajustado previamente el juego axial del árbol de levas de 0,03 a 0,09 mm mediante la instalación de calzas, controlado por un par de 90 a 100 N (9 a 10 kgf). luego retire dos juntas de 0,05 mm de espesor.

Cuando se aprietan los pernos de la tapa del cojinete, el eje de levas debe girar libremente en los cojinetes.

La comprobación y el ajuste de la bomba de inyección se deben realizar con un conjunto de inyectores de banco que tengan un área de flujo efectiva μf = 0,18 mm 2.

Está permitido comprobar y ajustar la bomba de inyección de combustible con un conjunto de inyectores que funcionen. Cada inyector debe ser asignado a la sección correspondiente de la bomba de inyección de combustible, e instalado en el cilindro del motor que está conectado a esta sección.

Para un juego de banco de líneas de combustible de alta presión, se deben usar tubos de acero de acuerdo con GOST 11017 con un diámetro interno de (2 ± 0,05) mm, un diámetro externo de 7 mm y una longitud de (415 ± 3 ) mm.

Requisitos para líneas de combustible de alta presión, según GOST 8519.

La diferencia en la capacidad de las líneas de combustible que componen el conjunto de banco no debe exceder de ± 1 mm 3/ciclo.

El rendimiento de las líneas de combustible se determina en una sección de la bomba de inyección con un inyector y en un antiespumante del soporte.

Al ajustar la bomba de inyección de combustible con un ECS, es necesario utilizar un soporte de ajuste y un complejo de hardware y software (SHC).

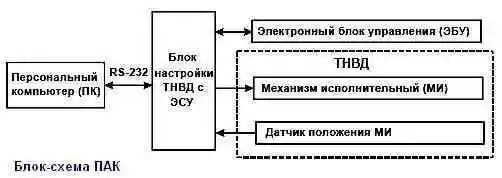

El diagrama de bloques del PAC para el rodaje, ajuste y verificación de la bomba de inyección de combustible con un ECS se muestra en la Figura 2.

Secuencia de acciones al trabajar con el complejo:

- - conecte la PC, la ECU, el MI y el sensor de posición MI a la unidad de ajuste de la bomba de inyección de combustible con ESU;

- - encienda el suministro de energía a la unidad de ajuste de la bomba de inyección de combustible con la ESU;

- - encienda la PC y cargue el sistema operativo. PumpTune.exe debería iniciarse automáticamente;

- - espere hasta el final de la inicialización, durante la cual el programa PumpTune.exe verifica la conexión con la ECU, MI y el sensor de posición MI.

Si existen errores comprobar la correcta conexión y conexiones eléctricas de los elementos complejos. Si no hay errores, se cargará la ventana principal del programa, que contiene una lista de modelos de bombas de inyección de combustible con ECS;

- − usando las teclas de movimiento “ ↑” y “↓" en el teclado de la PC, seleccione el modelo de bomba de inyección de combustible con ECS y confirme la selección presionando la tecla Enter. Se cargará la ventana de selección de modo;

- - seleccione de manera similar el modo requerido de la lista "Running in", "Ajuste", "Check" o "Parámetros".

Se cargará la ventana correspondiente al modo seleccionado con la información necesaria para su implementación;

- el modo “Rodaje” le permite controlar la posición del bastidor de la bomba de inyección de combustible entre las posiciones de alimentación desconectada y alimentación nominal.

Para iniciar el modo, debe configurar la velocidad de rotación del árbol de levas requerida en el soporte de ajuste y presionar la tecla Enter en la ventana del modo "Running in".

Para completar el modo “Rodaje”, debe presionar la tecla Esc y detener la rotación del eje de levas en el soporte de ajuste;

- Los modos “Configuración” y “Verificación” le permiten configurar el riel de la bomba de inyección en la posición requerida. Las líneas en estos modos representan puntos de control de los modos correspondientes.

Seleccionar contacto El punto de rol se realiza usando las teclas de movimiento, después de lo cual debe confirmar la selección usando la tecla Enter.

El soporte de la bomba de inyección se moverá automáticamente a la posición requerida.

A continuación, en el soporte de ajuste, debe configurar la velocidad de rotación del árbol de levas requerida y ajustar el suministro de combustible.

En el punto de control correspondiente al modo de ralentí del motor, es posible ajustar la posición de la cremallera utilizando las teclas “+” y “-” del teclado del PC en el rango de ± 5% del recorrido relativo de la cremallera.

La salida de los modos “Configuración” y “Rodaje” se realiza mediante la tecla Esc, después de lo cual es necesario detener la rotación del árbol de levas en el soporte de ajuste;

- - El modo “Parámetros” contiene una lista del equipo necesario para rodar, configurar y verificar el modelo de bomba de inyección de combustible seleccionado;

- - salga del programa PumpTune.exe presionando la tecla Esc en la ventana principal que contiene una lista de modelos de bombas de inyección de combustible con ECS, y confirme la salida presionando la tecla Enter.

A continuación, debe apagar el sistema operativo, apagar la alimentación de la PC y la unidad de sintonización de la bomba de inyección de combustible con la ESU, desconectar los conectores de la ECU, MI y el sensor de posición MI.

Antes de comprobar y ajustar la bomba de inyección, es necesario comprobar el apriete:

- sistemas de baja presión y cavidad de aceite, para hacer esto, tape el orificio de la válvula de derivación, el orificio de salida de la bomba de inyección de combustible, los accesorios de la bomba de inyección de combustible, el orificio de toma de combustible para el dispositivo del soplete eléctrico e instale el bastidor. portada.

Fije de forma sellada un tubo con un volumen interno de no más de 25 cm 3 al tornillo de drenaje de aceite (diámetro interno no más de 8 mm), baje el extremo libre del tubo a un recipiente con combustible a una profundidad no superior a 20 mm.

Suministre aire comprimido al tornillo de suministro de combustible de la bomba de inyección y al orificio de suministro de combustible del TPN. La bomba de inyección se considera adecuada si, con un aumento uniforme de la presión del aire de 0 a 0,5 MPa (de 0 a 5 kgf/cm 2) durante (10-20) s y manteniéndola durante al menos 20 s no se liberan burbujas de aire en el recipiente con combustible;

- conexiones de la bomba de inyección, para ello suministrar aire comprimido al tornillo de drenaje de aceite y sumergir la bomba de inyección en un recipiente con gasóleo.

La bomba de inyección se considera sellada si, a una presión de 0,01 a 0,015 MPa (de 0,1 a 0,15 kgf/cm 2), no se observa liberación de burbujas de aire durante al menos 20 s a lo largo de Conexiones de la bomba de inyección, excepto la conexión “tornillo de bloqueo de cremallera – carcasa de la bomba de inyección”.

Al revisar la bomba de inyección se controla lo siguiente:

- el inicio geométrico de la inyección (GNN) de combustible por las secciones de la bomba de inyección de combustible, determinado por el momento en que el flujo de combustible se detiene desde los racores de la bomba de inyección con el orificio de la válvula de derivación obstruido y la posición de la cremallera correspondiente al flujo nominal , es decir, la posición en la que la cremallera sobresale una cantidad (*?± 1) mm desde el extremo de la carcasa de la bomba de inyección de combustible.(*?- valor a especificar)

La presión del combustible en la entrada de la bomba de inyección debe ser de al menos 0,15 MPa (1,5 kgf/cm 2).

El inicio de la inyección de combustible por la primera sección de la bomba de inyección debe corresponder a la elevación del empujador de esta sección desde su posición inferior en una cantidad de (6,0 ± 0,05) mm.

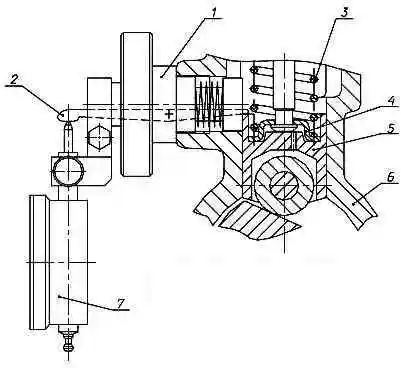

Mida la elevación del empujador utilizando el dispositivo T9590-27, atornillándolo en un orificio roscado especial en la carcasa de la bomba de inyección (Fig. 3).

En el momento en que la primera sección comienza a bombear combustible, las marcas en el indicador de inicio de inyección de combustible y en el embrague amortiguador deben coincidir.

La desviación de la coincidencia de marcas no está permitida en más de ± 15´.

El orden de funcionamiento de las secciones (lado accionamiento) para la bomba de inyección modelo 179: 1 – 3 – 6 – 2 – 4 – 5 – 7 – 8.

Ángulos de rotación del árbol de levas correspondientes a las secciones de la bomba de inyección de combustible para bomba de inyección modelo 179: 0º - 45º - 90º - 135º - 180º - 225º - 270º - 315º.

La desviación de los ángulos de rotación del árbol de levas correspondientes a la tasa de inyección de combustible en las secciones de la bomba de inyección con respecto a la tasa de inyección de combustible de la primera sección no es más de ± 15´.

El ajuste de la elevación del empujador se realiza cambiando la altura de dos paquetes de cuñas de ajuste debajo de la brida de la sección: cuando la altura de los paquetes aumenta, la elevación del empujador aumenta y cuando disminuye, disminuye.

El número de almohadillas en cada bolsa y sus alturas deben ser iguales en ambos lados, con la almohadilla más gruesa arriba.

Para hacer esto necesitas:

− comprobar la presión a la que comienzan a abrirse las válvulas de inyección, que debe ser de 0,02 a 0,1 MPa (de 0,2 a 1,0 kgf/cm 2).

Controlar la presión del inicio de apertura de las válvulas de descarga en el momento en que el inicio ha expirado liberación de combustible de las líneas de combustible con un diámetro interno de (2 ± 0,05) mm o accesorios de la bomba de inyección de combustible con un aumento gradual de la presión del combustible en la entrada de la bomba de inyección, cerrando la posición de la cremallera correspondiente al suministro de combustible, y el orificio de la válvula de derivación que se está tapando;

- verifique la presión del combustible en la línea de entrada a la bomba de inyección, que debe ser (0,175 ± 0,025 MPa) [(1,75 ± 0,25) kgf/cm 2] a la velocidad nominal árbol de levas (950 ± 5) min -1 y pedal de control pisado a fondo.

Si es necesario, desenrosque el tapón de la válvula de derivación y ajuste la presión de apertura con arandelas;

− comprobar la presencia de la reserva de recorrido de la cremallera para cortar el suministro de combustible respecto a su recorrido, limitada por el tope del electroimán MI, que debe estar dentro de (1,5 ± 0,1) mm.

Si es necesario, realice ajustes girando el MI, aflojando el apriete de las tuercas que sujetan la cubierta del MI;

- - verificar la velocidad de rotación del árbol de levas de la bomba de inyección, correspondiente al inicio del corte de la alimentación de arranque, independientemente de la posición del pedal de control, que debe estar dentro de (230...250) min - 1;

- − comprobar, con el pedal de control pisado a fondo, la velocidad de rotación del árbol de levas de la bomba de inyección correspondiente al inicio de la acción MI, que debe ser de 990 a 1010 min -1;

- comprobar, con el pedal de control pisado a fondo, la velocidad de rotación del árbol de levas de la bomba de inyección, correspondiente al corte total del suministro de combustible por las secciones de la bomba de inyección, la cual debe ser de (60-120) min - 1 mayor que la velocidad de rotación del inicio de la acción del MI;

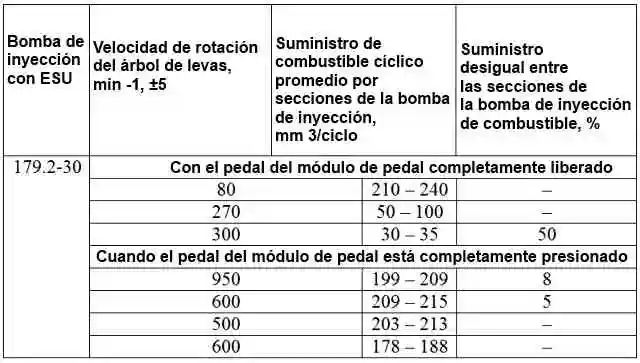

- comprobar y, si es necesario, ajustar con un juego de inyectores, el suministro de combustible cíclico medio y la desigualdad del suministro de combustible entre secciones, que deben corresponder a los indicados en la tabla.

Notas:

El suministro de combustible cíclico promedio se define como el promedio aritmético de los valores reales del suministro de combustible cíclico de todas las secciones de la bomba de inyección.

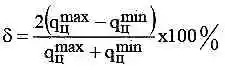

La desigualdad del suministro de combustible entre secciones se calcula mediante la fórmula:

- - qцmax – suministro máximo de combustible cíclico por secciones, mm 3/ciclo;

- - qцmin – suministro mínimo de combustible cíclico por secciones, mm 3/ciclo.

Cuando la señal de control del soporte cambia, correspondiente a un cambio en la presión del aire dentro de los límites especificados, el cambio en el suministro de combustible cíclico promedio no debe exceder ± 2 mm 3/ciclo.

Mantenimiento del inyector

Durante el mantenimiento, ajuste la presión de inicio de inyección en cada boquilla a 29,4+1,2 MPa (300+12 kgf/cm 2).

Se recomienda realizar ajustes en un soporte especial que cumpla con los requisitos de GOST 10579 (tipo KI 3333). Los métodos para ajustar las boquillas se indican en la sección "Boquillas".

Compruebe que el pulverizador esté apretado contra el cono de bloqueo de la aguja y que no haya fugas en los sellos de la línea de combustible de alta presión.

Para hacer esto, cree una presión de combustible en la boquilla a (1-1.5) MPa [(10...15) kgf/cm 2] por debajo de la presión de inicio de inyección. En este caso, no debería haber fugas de combustible por los orificios de pulverización en un plazo de 15 s.

Se deja humedecer la boquilla del pulverizador sin que el combustible se desprenda en forma de gota.

Compruebe el apriete de los sellos de la línea de combustible de alta presión manteniéndolos bajo presión durante 2 minutos. Durante este tiempo, no se deben formar gotas sueltas de combustible en el extremo superior de la tuerca de la boquilla (al instalar la boquilla en un ángulo de 15º con respecto a la horizontal).

Compruebe la movilidad de la aguja bombeando combustible a través de una boquilla ajustada a una presión de inicio de inyección determinada en un banco de pruebas de presión con una frecuencia de inyección de 30 a 40 por minuto.

Se permite comprobar la movilidad de la aguja simultáneamente con la comprobación de la calidad de la atomización del combustible.

Compruebe la calidad de la atomización del combustible en un banco de pruebas de presión bombeando combustible a través de una boquilla ajustada a una presión de inicio de inyección determinada con una frecuencia de inyección de 60 a 80 por minuto.

La calidad de la atomización del combustible se considera satisfactoria si el combustible atomizado que sale de la boquilla del inyector está nublado, sin chorros continuos y con concentraciones locales fácilmente visibles.

El inicio y el final de la inyección deben estar claros. La inyección de combustible con un inyector nuevo va acompañada de un sonido agudo característico. Una vez completada la inyección, la boquilla del pulverizador se puede humedecer sin que se forme una gota.

La ausencia de un sonido agudo en los inyectores usados al comprobarlos en un soporte manual no es señal de un funcionamiento deficiente de los inyectores.

Germético Verifique la integridad de los sellos, conexiones y superficies exteriores de la cavidad de baja presión de los inyectores mediante pruebas de presión con aire bajo presión (0,5 ± 0,1) MPa [(5 ± 1) kgf/cm 2 ].

No se permite pasar aire durante 10 s. Verificar el apriete de la conexión “boquilla - tuerca de boquilla” durante 10 s realizando una prueba de presión con aire bajo presión (0,5 ± 0,1) MPa [(5 ± 1) kgf/cm 2] cuando se suministra aire. desde la boquilla rociadora lateral en un soporte especial.

No se permite pasar aire a través de la rosca de la tuerca de la boquilla al sumergir la boquilla en combustible diesel.

Si hay fugas de combustible a lo largo del cono o la aguja está atascada, reemplace el conjunto del atomizador.

El cuerpo del atomizador y la aguja forman un par de precisión en el que no se permite el reemplazo de una de las piezas.

Si uno o más orificios de pulverización de la boquilla se obstruyen o se obstruyen, desmonte la boquilla, limpie sus piezas y enjuáguela bien con gasolina o combustible diésel limpio.

Secuencia de desmontaje del inyector 51-21:

- - desenrosque la tuerca del pulverizador;

- - Retire el atomizador, protegiendo la aguja para que no se caiga.

Limpie el exterior del pulverizador utilizando un bloque de madera empapado en aceite de motor, un cepillo de alambre o una lija con un tamaño de grano no superior a M 40.

Enjuague las cavidades internas del cuerpo del rociador con gasolina, limpie los orificios del rociador, si es necesario, con alambre de acero con un diámetro de 0,18 a 0,21 mm.

No está permitido utilizar objetos duros punzantes ni papel de lija para limpiar las cavidades internas del cuerpo del pulverizador y las superficies de las agujas.

Antes del montaje, enjuague bien el cuerpo del pulverizador y la aguja con combustible diésel filtrado.

Después de esto, la aguja, extendida desde el cuerpo del rociador en un tercio de la longitud de la superficie guía, al inclinar el rociador en un ángulo de 45º, debe descender suavemente, sin demora, completamente dentro del cuerpo del rociador bajo la influencia. de su propio peso.

Monte el inyector en el orden inverso al desmontaje. Al apretar la tuerca de la boquilla, gire la boquilla en contra de la dirección de atornillado de la tuerca hasta que los pasadores de bloqueo se detengan y, manteniéndola en esta posición, enrosque la tuerca con la mano, luego apriétela completamente.

Par de apriete de la tuerca de la boquilla del inyector 51-21 – 49,03 a 60,80 Nm (de 5,0 a 6,2 kgf m);

Después de ensamblar el inyector, ajuste la presión de inicio de inyección y verifique la calidad de la atomización del combustible.

Lista de equipos para monitorear la bomba de inyección de combustible con ESU

Un soporte con una potencia motriz de al menos 11 kW, con equipos y dispositivos que cumplan con los requisitos de GOST 10578.

Complejo hardware-software (SHC) para rodaje, regulación y prueba de bombas de inyección con ECS, compuesto por hardware:

- - unidad de ajuste de la bomba de inyección de combustible,

- - computadora personal (PC)*,

- − cable para conexión a un ordenador (RS-232),

- - cable para conectar el actuador y el sensor de posición; y el software instalado en el disco duro de la PC:

- Programa PumpTune.exe;

- Archivo de modos de rodaje, ajuste y prueba de la bomba de inyección de combustible Pump Tune.xml.

Nota: *configuración de PC recomendada:

- - Procesador de 800 MHz, nada menos

- - RAM 32 MB, nada menos

- - Unidad de CD-ROM,

- - Puerto COM (RS-232),

- - sistema operativo MS Windows 95 y superior.

Básculas de precisión de clase media según GOST 29329.