Inspizieren Sie den Zylinderblock. Wenn es Risse aufweist, muss es ersetzt werden

Um die Dichtheit des Kühlmantels des Blocks zu überprüfen, müssen alle Löcher im Block mit Holzstopfen verschlossen werden, bis auf eines, an das der Druckluftschlauch angeschlossen wird.

Tauchen Sie den Block in ein Wasserbad und wenden Sie Druckluft mit einem Druck von 1,5 atm an.

An Stellen, an denen der Kühlmantel undicht ist, treten Luftblasen aus. Wenn ein Leck festgestellt wird, tauschen Sie das Gerät aus.

Überprüfen Sie auf die gleiche Weise die Ölkanäle des Blocks.

Inspizieren Sie die Zylinder.

Wenn der Zylinderspiegel Kratzer, Abnutzungsspuren, Muscheln usw. aufweist, bohren Sie die Zylinder auf das Reparaturmaß auf und honen Sie sie.

In der Tabelle sind zwei Überholungszylindergrößen aufgeführt.

Als Ersatzteile werden Kolben und Kolbenringe mit den gleichen Reparaturabmessungen geliefert.

Alle Zylinder müssen auf das Reparaturmaß aufgebohrt werden, auch wenn nur bei einem ein Defekt festgestellt wird.

Überprüfen Sie das Spiel zwischen Zylindern und Kolben. Der Nennspalt sollte zwischen 0,024 und 0,048 mm liegen, der maximal zulässige Spalt beträgt 0,25 mm.

Um das Spiel sicherzustellen, werden die Zylinder und Kolben nach Durchmesser in fünf Größengruppen A, B, C, D und D eingeteilt (siehe Tabelle).

Der Buchstabe zur Identifizierung der Zylindergruppe ist auf der linken Außenseite des Blocks gegenüber jedem Zylinder eingraviert.

Das Spiel kann durch Messen des Kolben- und Zylinderdurchmessers ermittelt werden.

Der Kolbendurchmesser wird in einer Ebene senkrecht zur Kolbenbolzenachse gemessen, 8,0 mm unterhalb der Kolbenbolzenachse.

Der Zylinderdurchmesser wird in mindestens drei Bändern innerhalb von 15–100 mm von der oberen Ebene des Blocks in zwei senkrechten Richtungen gemessen.

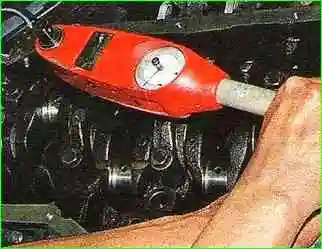

Überprüfen Sie das Spiel zwischen den Hauptlagerschalen und den Kurbelwellenzapfen.

Der Spalt sollte zwischen 0,019 und 0,073 mm betragen.

Abstände können berechnet werden, indem die Durchmesser der Kurbelwellenzapfen und Zapfenlöcher bei installierten Hauptlagerschalen und -deckeln gemessen werden, oder indem sie mit einem kalibrierten Kunststoffdraht gemessen werden.

Messen Sie die Lücken in der folgenden Reihenfolge:

- - Reinigen Sie die Kurbelwellenzapfen und Lagerschalen.

- - Legen Sie die Kurbelwelle mit installierten Laufbuchsen auf das Bett der Hauptlager.

- - Setzen Sie den zugeschnittenen kalibrierten Kunststoffdraht auf die Kurbelwellenzapfen.

- - Montieren Sie die Hauptlagerdeckel mit den darin eingebauten Laufbuchsen, ziehen Sie die Deckelschrauben fest und ziehen Sie sie mit 100 Nm (10 kgf·m) fest. In diesem Fall ist es verboten, die Kurbelwelle zu drehen.

- - Entfernen Sie die Hauptlagerdeckel und bestimmen Sie den Spalt durch Abflachen des Drahtes anhand der auf der Drahtverpackung aufgedruckten Skala.

Vor dem Zusammenbau des Motors empfiehlt es sich, die Artikel noch einmal durchzulesen: Wartung und Reparatur des Motors ZMZ-405, ZMZ-406

Und dann gehen Sie zurück zu diesem Artikel und bauen Sie den Motor gemäß den Absätzen zusammen. Das Wichtigste in dieser Angelegenheit ist, nichts zu überstürzen und alles sorgfältig zu erledigen.

Für die Montage müssen Sie alle notwendigen Werkzeuge erwerben. Einige Werkzeuge können ausgeliehen werden, da sie nur für Motorüberholungen benötigt werden.

Alle Befestigungselemente müssen gemäß der Drehmomenttabelle angezogen werden.

Betrachten wir den Zusammenbau des Motors im Detail:

Wir montieren den Motorblock verkehrt herum auf dem Ständer.

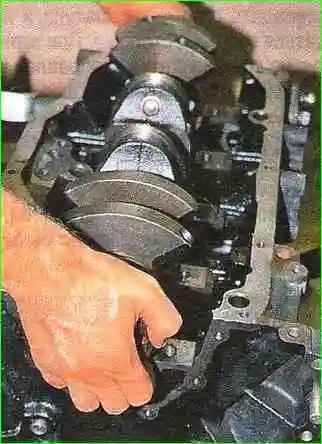

Wir haben Laufbuchsen mit einer Nut und einer Ölzufuhröffnung in das Bett der Hauptlager eingesetzt.

Auf beiden Seiten des Zentralbetts installieren wir zwei Druckhalbringe ohne Vorsprünge und drehen sie mit Quernuten an den Wangen der Kurbelwelle.

Schmieren Sie die Laufbuchsen und Hauptzapfen der Kurbelwelle mit sauberem Motoröl.

Wir haben die Kurbelwelle in den Zylinderblock eingebaut.

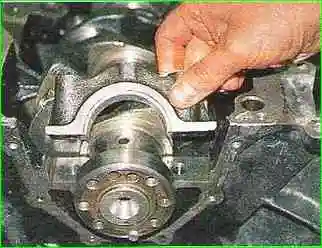

Nachdem Sie die Laufbuchsen in die Hauptlagerdeckel eingesetzt haben, schmieren Sie diese mit sauberem Motoröl und montieren Sie die Deckel entsprechend Ihren Vorgaben auf den Kurbelwellenzapfen Zahlen von 1 bis 5 werden darauf geschlagen, beginnend an der Vorderseite des Blocks.

Das dritte Cover ist nicht markiert

In seine Rillen setzen wir zwei stabile Halbringe mit Leisten ein.

Wir schmieren die Bolzen, ködern sie und drücken sie gleichmäßig umwickelnd in die Sitze.

Die rechten und linken Anschläge des Deckels sind unterschiedlich lang, sodass der umgedrehte Deckel nicht in den Sitz passt.

Wir ziehen die Schrauben der Hauptlagerdeckel fest.

Drehen Sie die Kurbelwelle von Hand.

Die Drehung sollte frei und gleichmäßig sein, ohne dass es bei geringem Kraftaufwand zu Blockaden kommt.

Das Axialspiel der Kurbelwelle darf 0,36 mm nicht überschreiten.

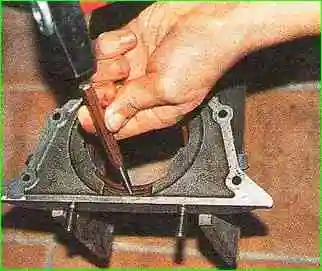

Wechseln Sie die Manschette in der hinteren Abdeckung des Geräts.

Montieren Sie die Abdeckung mit einer neuen Dichtung.

Einbau des Schwungrads (siehe "Austausch der ZMZ-406-Kurbelwellen-Öldichtungen").

Wir montieren die Pleuel- und Kolbengruppe (siehe So montieren Sie die Pleuel- und Kolbengruppe ZMZ-406).

Wir setzen neue Buchsen in die Pleuelstange und deren Abdeckung ein.

Schmieren Sie sie sowie Kolbenringe, Zylinderwände und Pleuelzapfen mit sauberem Motoröl.

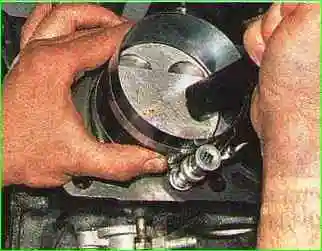

Wir setzen eine Vorrichtung auf den Kolben und bördeln die Ringe und "helfen" ihnen dabei, sich zusammenzuziehen, indem wir mit einem hölzernen Hammerstiel leicht auf die Bördelung schlagen.

Drehen Sie den Kolben mit der Aufschrift "FRONT" auf der Nabe zur Vorderseite des Blocks und setzen Sie ihn in den Zylinder ein, dessen Nummer auf dem unteren Kopf der Pleuelstange eingestanzt und auf deren Abdeckung dupliziert ist

Wir klopfen durch den hölzernen Abstandshalter an der Unterseite des Kolbens, versenken ihn bis zum Anschlag in den Zylinder und steuern die Bewegung der Pleuelstange zum Kurbelwellenzapfen.

Montieren Sie die Pleuelstangenkappe.

Die auf der Kappe eingestanzte Nummer muss mit der Pleuelstangennummer übereinstimmen und sich auf derselben Seite befinden.

In diesem Fall ist die Leiste am Pleueldeckel zur Vorderseite des Motors gerichtet.

Auf die gleiche Weise montieren wir die restlichen Kolben im Block.

Anziehen der Muttern der Pleueldeckel

Wir drehen die Kurbelwelle durch das Schwungrad, die Bewegung sollte ohne Blockierung erfolgen, aber die Kraft wird zunehmen.

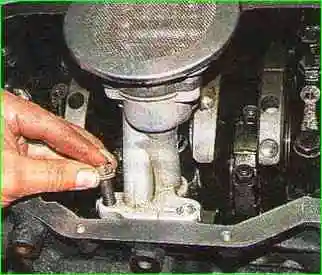

Bauen Sie die Ölpumpe mit einer neuen Dichtung ein

Die Buchse schmieren, den Ölpumpenantrieb einbauen (siehe "Ölpumpenantrieb ZMZ-406").

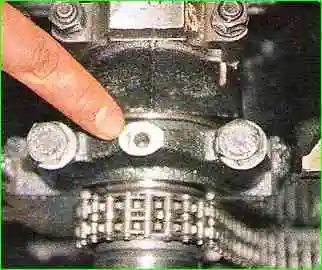

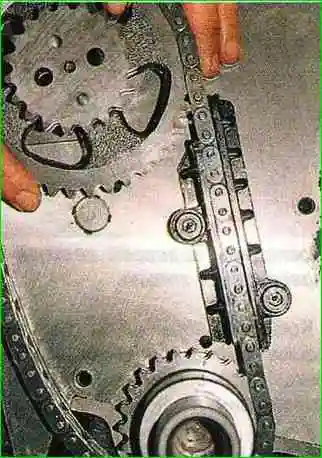

Wir setzen die Markierung des Kurbelwellenrads gegenüber der Ausrichtungsmarkierung.

Einbau des Dämpfers der unteren Kette (siehe "Austausch der ZMZ-406-Ketten").

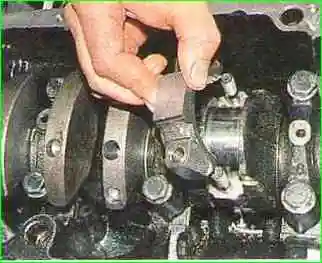

Wir montieren den Ölpumpenantrieb, indem wir die Antriebsräder, die Zwischenwellenbuchsen und die Welle selbst mit Motoröl schmieren.

Legen Sie die Kette auf das Kurbelwellenritzel und montieren Sie das Zwischenwellenritzel auf der Achse in einer Position, in der die Ausrichtungsmarkierungen übereinstimmen (die Kette auf der Seite des Dämpfers muss gespannt sein).

Ziehen Sie die Kettenradschrauben fest und biegen Sie die Kanten der Sicherungsplatte. Installieren Sie den oberen Schuh des Kettenspanners. Wir legen die geschmierte Kette auf das kleine Ritzel der Zwischenwelle.

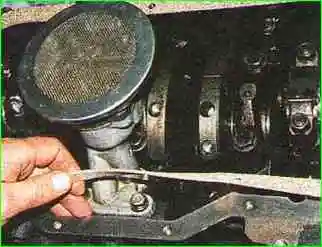

Wir tauschen die Manschette in der vorderen Abdeckung des Blocks aus (siehe "Ersetzen der ZMZ-406-Kurbelwellendichtringe") und montieren die Abdeckung mit einer neuen Dichtung und der Generatorhalterung.

Ziehen Sie die obere Steuerkette fest und befestigen Sie sie an der Generatorhalterung.

Wir verlegen eine neue Dichtung und bauen die Ölwanne ein.

Wir setzen eine Riemenscheibe auf den Kurbelwellenschaft und ziehen die Ratschenschraube fest, installieren die Spannrolle mit der Halterung und installieren den hydraulischen Spanner der unteren Kette

Wir montieren den Kupplungskurbelgehäuseverstärker, den Blockkopf, Zubehör und Anbauteile (siehe entsprechende Artikel).

Tabelle – Größengruppen von Zylindern und Kolben

Gruppe – Zylinderdurchmesser, mm – Kolbendurchmesser mm:

- A - Nenngröße 92.036 - 92.024 - Nenngröße 92.000 - 91.988;

- A – 1. Übermaß * 92,536 – 92,524 – 1. Übermaß 92,500 – 92,488;

- A – 2. Übermaß ** 93.036 – 93.024 – 2. Übermaß 93.000 – 92.988;

- B - Nenngröße 92.048 - 92.036 - Nenngröße 92.012 - 92.000;

- B – 1. Reparaturgröße 92.548 – 92.536 – 1. Reparaturgröße 92.512 – 92.500;

- B – 2. Reparaturgröße 93.048 – 93.036 – 2. Reparaturgröße 93.012 – 92.000;

- B - NS 92.060 - 92.048 - NS 92.024 - 92.012;

- B – 1. TS 92,560 – 92,548 – 1. TS 92,524 – 92,512;

- B – 2. TS 93,060 – 93,048 – 2. TS 93,024 – 92,012;

- B - NS 92.072 - 92.060 - NS 92.036 - 92.024;

- D – 1. TS 92,572 – 92,560 – 1. TS 92,536 – 92,524;

- G – 2. TS 93,072 – 93,060 – 2. TS 93,036 – 92,024;

- D - Nenngröße 92.084 - 92.072 - Nenngröße 92.048 - 92.036;

- L – 1. TS 92,584 – 92,572 – 1. TS 92,548 – 92,536;

- L – 2. TS 93,084 – 93,072 – 2. TS 93,048 – 92,036

* 1. Reparaturgröße um 0,5 mm erhöht

** 2. Reparaturgröße um 1,0 mm erhöht