Die Kupplung des Modells YaMZ-238 ist eine Doppelscheiben-Trockenkupplung mit Reibung und einer peripheren Anordnung zylindrischer Federn

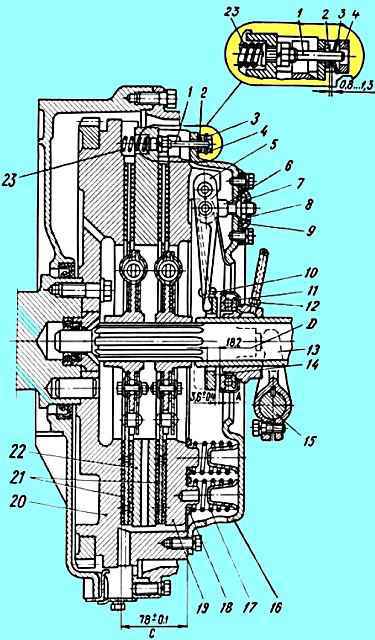

Das aus Stahlblech gestanzte Kupplungsgehäuse 16 (Abb. 1) mit der Druckscheibenbaugruppe 19 wird am Motorschwungrad 20 montiert, und die Abtriebsscheiben 21 werden am verzahnten Teil der Eingangswelle des Getriebes montiert .

Die vorderen und hinteren angetriebenen Scheiben werden in einer bestimmten Position installiert, wie in der Abbildung gezeigt.

YAMZ-238 Kupplung: 1 - Stange; 2 - Ring; 3 - Tellerfeder; 4 - Balken; 5 - Hebel ziehen; 6 - Hebelgabel ziehen; 7 - Einstellmutter; 8 - Stützplatte; 9 - Sicherungsplatte; 10 - Federschlaufe des Ausziehhebels; 11 - Ausrückkupplung mit Lager; 12 - Schmiermittelversorgungsschlauch zur Kupplungsausrückkupplung; 13 - Kupplungsausrückgabel; 14 - Druckring der Ausziehhebel; 15 - Welle der Kupplungsausrückgabel; 16 Kupplungsdeckel; 17 - Druckfeder; 18 - wärmeisolierende Dichtung; 19 - Druckscheibe; 20 - Schwungrad; 21 - angetriebene Scheiben; 22 - mittlere Antriebsscheibe; 23 - Entriegelungsfeder; D – Mindesthub der Ausrückkupplung

Die angetriebenen Kupplungsscheiben werden durch eine konstante Kraft der zylindrischen Druckfedern 17 zwischen dem Motorschwungrad, der Mitte und den Druckscheiben eingeklemmt.

Unter den Federn auf der Seite der Druckscheibe sind wärmeisolierende Dichtungen 18 angebracht. Die Druck- und Mittelantriebsscheibe sind über vier Reifen, die sich auf der Außenfläche der Scheiben befinden, mit dem Schwungrad verbunden.

Im geklemmten Zustand übertragen die angetriebenen Scheiben das Motordrehmoment auf die Getriebeeingangswelle.

Das Lösen der Kupplung erfolgt über Kupplung 11.

Die Kupplung mit dem Lager, die sich in Richtung Motor bewegt, entfernt die Druckscheibe von der angetriebenen Scheibe und überträgt die Kraft über vier starre Ausziehhebel 5.

Der Arbeitshub der Ausrückkupplung muss unter Berücksichtigung des Leerspiels mindestens 18,2 mm betragen (Maß „D“).

Das Ausmaß des freien Spiels wird durch den Kupplungsausrückmechanismus reguliert. Aufgrund des zulässigen Verschleißes der Reibbeläge bewegt sich der Druckring der Rückzugshebel um 27 mm in Richtung Getriebe.

Garantiertes Spiel zwischen den Abtriebsscheiben und den Reibflächen von Schwungrad, Mittelantrieb und Druckscheiben bei ausgerückter Kupplung aufgrund des Verschleißes der Beläge wird durch einen Mechanismus zur automatischen Einstellung des Rückzugs der Mittelscheibe gewährleistet

Der Mechanismus besteht aus Stangen 1, die in jedem der vier Bolzen der mittleren Antriebsscheibe befestigt sind, Spaltringen 2, die eine bestimmte Kraft erfordern, um sich entlang der Stange zu bewegen, und Schubstangen 4, die mit dem Schwungrad verschraubt sind Kupplungsgehäuse und Tellerfedern 3, montiert auf der Stange zwischen Ring 2 und Stange 4.

Beim Auskuppeln bewegt sich die Druckplatte 19 mindestens 2 mm zurück und gibt die hintere Abtriebsscheibe 21 frei.

Die mittlere Antriebsscheibe 22 bewegt sich unter der Wirkung der Feder 23 ebenfalls zurück, bis der Ring 2 durch eine Tellerfeder in der Stange 4 um einen Betrag von 1,2+0,1 mm stoppt und die vordere Antriebsscheibe freigibt.

Wenn die Kupplungsreibbeläge verschleißen, bewegt sich die mittlere Antriebsscheibe unter der Wirkung der Druckfedern zum Schwungrad, die Ringe 2 liegen am Kupplungsgehäuse an, bewegen sich entlang der Stangen 1 und behalten die Größe zwischen den Ringen und dem bei Tellerfedern.

Wenn die Beläge der angetriebenen Scheiben abgenutzt sind, liegt das Ende der Ausrückkupplung am Ende des Lagerdeckels der Getriebeeingangswelle an; Ersetzen Sie in diesem Fall die abgenutzten Beläge der angetriebenen Scheiben durch neue.

Montage der Kupplung am Motor

Die Kupplung wird in der folgenden Reihenfolge am Motor montiert:

- 1. Installieren Sie die vordere angetriebene Festplatte;

- 2. Installieren Sie die mittlere Antriebsscheibe mit Stangen;

- 3. Installieren Sie die hintere angetriebene Scheibe;

Kupplungsgetriebene Scheiben können eingebaut werden: vorne 238-1601130-B, hinten 238-160113 1 (nicht austauschbar); oder zwei Scheiben 238-1601 130-G2 (austauschbar).

Zwei Scheiben 238-1601130-G2 können anstelle der vorderen Scheiben 238-1601130-B und der hinteren Scheiben 238-160113 1 eingebaut werden. Und umgekehrt.

Das Ende des verlängerten Teils der Scheibennabe 238-1601130-G2 ist mit 238-1601130-G2 gekennzeichnet.

Bei der Installation müssen die folgenden Bedingungen erfüllt sein:

- - Scheibe zum Schwungrad – markierte Seite der Nabe zum Motor;

- - Scheibe zur Druckplatte – markierte Seite der Nabe zum Getriebe.

- 4. Installieren Sie die Druckplatte mit Gehäusebaugruppe und befestigen Sie sie mit acht kurzen Schrauben am Schwungrad;

- 5. Setzen Sie die Spaltringe 2 auf die Stangen 1, bis sie im Kupplungsgehäuse anhalten;

- 6. trage vier. Tellerfedern mit der konvexen Seite zu den Spaltringen:

- 7. Vier Anschlagstangen einbauen und befestigen Befestigen Sie sie mit acht langen Schrauben am Gehäuse am Schwungrad.

Stellen Sie nach der Montage der Kupplung am Schwungrad sicher, dass die Ringe auf den Stangen am Gehäuse anliegen und bei eingerückter Kupplung ein Spalt von 1,2+0,1 mm zwischen den Ringen und den Tellerfedern entsteht.

Kupplungsspiel einstellen.

Achtung! Fehlendes Spiel der Ausrückkupplung führt zum Ausfall des Drucklagers und zum Durchrutschen der Scheiben.

Überprüfen Sie nach den Einstellungen die Kupplung auf „Mitfahren“. Führen Sie diese Prüfung bei laufendem Motor, eingelegtem ersten Gang und ausgerückter Kupplung durch.

Einstellen der Position des Druckrings der Auszugshebel

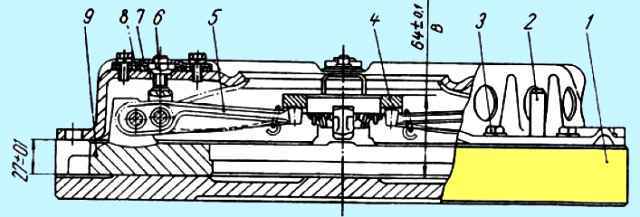

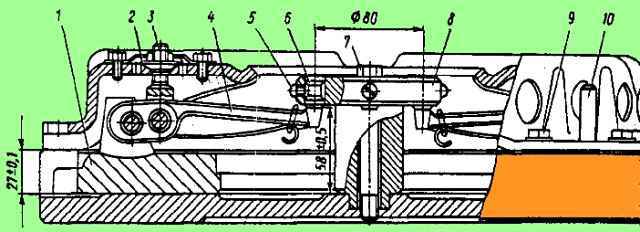

Vorrichtung zum Zusammenbau der Druckscheibe mit der Gehäusebaugruppe: 1 - Ständer; 2 - Führungsstift; 3 - Gehäusebefestigungsschraube; 4 - Druckring der Ausziehhebel; 5 - Hebel ziehen; 6 - Einstellmutter; 7- Sicherungsplatte; 8 - Stützplatte; 9 - Druckscheibe

Stellen Sie beim Zusammenbau der Druckplatte mit der Gehäusebaugruppe die Position des Druckrings ein.

Diese Einstellung erfolgt in einem Gerät mit einer Einbaugröße von 27 ± 0,1 mm (Abb. 2) mit Einstellmuttern und 6 Ausziehhebeln bei fester Position des Gehäuses und der Druckplatte.

Stellen Sie durch die Einstellung sicher, dass das Maß „B“ 64 ± 0,1 mm beträgt, wobei die Druckflächen aller vier Ausziehhebel 5 gleichzeitig den Druckring 4 berühren müssen.

Die Schrägstellung des Druckrings führt zu einer ungleichmäßigen Freigabe der Druckplatte, wenn die Kupplung ausgerückt wird, oder zu einem abnormalen Betrieb.

Nachdem Sie die Position des Druckrings mithilfe der Einstellmuttern 6 eingestellt haben, installieren Sie die Sicherungsplatten 7 und stützen Sie die Einstellmuttern 8 ab.

Ziehen Sie alle acht Schrauben fest, mit denen die Verriegelungs- und Stützplatten befestigt sind, und legen Sie Federscheiben unter die Schraubenköpfe.

Bei Verwendung einer Druckplatte mit Gehäuse komplett mit angetriebenen Scheiben nach der Reparatur, auf der Reibbeläge mit einer Dicke von 4,15 mm montiert sind, stellen Sie beim Einstellen der Position des Druckrings das Maß „B“ auf 67+0,1 mm ein .

Kupplungswartung

Die Wartung der Kupplung erfolgt analog zur Wartung der YaMZ-182-Kupplung (siehe oben) mit dem Zusatz:

Überprüfen Sie jedes TO-1 und stellen Sie gegebenenfalls das Leerspiel des Kupplungsausrückers ein.

Das freie Spiel der Kupplungsausrückkupplung, bestimmt durch den Spalt zwischen dem Druckring und dem Kupplungslager (Maß „A“ in Abb. 1. 3,2–4,0 mm), wird durch entsprechende Einstellung des Kupplungsausrückmechanismus erreicht Beachten Sie dabei die Hinweise in der Betriebsanleitung des Fahrzeugs.

Überprüfen Sie nach den Einstellungen die Kupplung auf „Mitfahren“. Führen Sie diese Prüfung bei laufendem Motor, eingelegtem ersten Gang und ausgerückter Kupplung durch.

Das Einstellen des Leerspiels der Ausrückkupplung mit den Einstellmuttern der Ausrückhebel ist strengstens untersagt.

Torsionsschwingungsdämpfung und Zapfwellenmechanismus

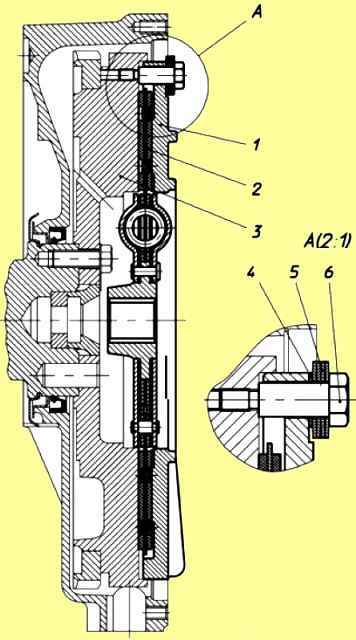

Mechanismus zur Dämpfung von Torsionsschwingungen und Nebenabtrieb: 1 - Klemmflansch; 2 - angetriebene Scheibe; 3 - Schwungrad; 4 - Distanzscheibe; 5 - Paket Tellerfedern; 6 - Stufenbolzen.

Aggregate können mit einem Mechanismus zur Dämpfung von Torsionsschwingungen und Nebenabtrieben ausgestattet werden (Abb. 3), der dazu dient, resonante Torsionsschwingungen zu dämpfen und Getriebesysteme vor Zerstörung zu schützen.

Der Mechanismus ist am Schwungrad des Motors montiert und besteht aus einem Druckflansch 1, einer angetriebenen Scheibe 2 mit Reibbelägen und einem Mechanismus zur Dämpfung von Drehschwingungen, Paketen aus Tellerfedern 5 und Stufenbolzen 6.

Die angetriebene Scheibe 2 wird durch Pakete von Tellerfedern 5, die auf Stufenbolzen 6 montiert sind, ständig über den Flansch 1 an das Schwungrad 3 gedrückt.

Die Stufenbolzen werden bis zum Anschlag in das Schwungrad eingeschraubt. Bei der Montage von Stufenschrauben wird das Dichtmittel UG-6 TU 6-01-1285-84 auf deren Gewindeteil aufgetragen und mit einer Kraft von 49–59 Nm (5–6 kgcm) angezogen.

Die Anzahl der Pakete aus Tellerfedern und Bolzen ist so gewählt, dass das von ihnen erzeugte Reibungsmoment die Übertragung von Drehmomenten vom Schwungrad auf die Zapfwelle von bis zu 1700 Nm (170 kgcm) ermöglicht.

Wenn die angetriebene Scheibe mit einem Drehmoment von mehr als 1700 Nm (170 kgcm) belastet wird, reicht die Kraft der Federn nicht aus, um die angetriebene Scheibe zu halten und sie dreht sich relativ zum Schwungrad und schützt so die weitere kinematische Verbindung vor Zerstörung .

Während des Betriebs erfordert der Mechanismus keine Wartung.

Im Betrieb mögliche Fehlfunktionen der Mitnehmerscheibe ähneln Fehlfunktionen der Kupplungsmitnehmerscheibe.

Ein vorzeitiges Durchrutschen der angetriebenen Scheibe kann durch den Einbau zusätzlicher Tellerfederpakete zusammen mit dem Bolzen und die weitere Überprüfung des Reibmoments in der folgenden Reihenfolge verhindert werden:

- 1. Sperren Sie das Schwungrad des Motors.

- 2. Belasten Sie die angetriebene Scheibe des Mechanismus mit einem Drehmoment von weniger als 1700 Nm (170 kgcm). Die Scheibe darf sich nicht relativ zum Schwungrad drehen.

- 3. Belasten Sie die angetriebene Scheibe des Mechanismus mit einem Drehmoment von 1700-1900 Nm (170-190 kgcm). Die Scheibe muss sich relativ zum Schwungrad drehen.

Kupplungsreparatur

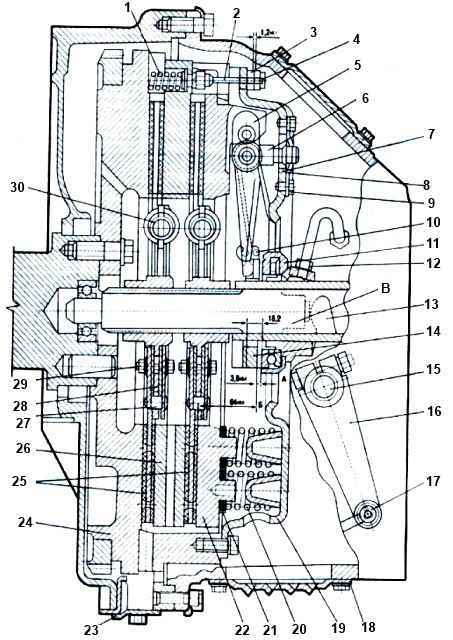

Die Kupplungsreparatur besteht aus der Demontage des Druckplattensatzes 22 (siehe Abb. 1) mit montiertem Ausrückhebel und Kupplungsgehäuse 19.

1 - Auslösefeder; 2 - Stab; 3 - Ring; 4 - Schubstange; 5 - Hebel ziehen; 6 - Gabel; 7 - Einstellmutter; 8 - Stützplatte; 9 - Sicherungsplatte; 10 - Federschlaufe des Ausziehhebels; 11 - Ausrückkupplung; 12 - Schmiermittelversorgungsschlauch; 13 - Kupplungsausrückgabel; 14 - Druckring; 15 - Welle der Kupplungsausrückgabel; 16 - Gabelwellenhebel; 17 - Finger; 18 - Lukendeckel; 19 - Kupplungsgehäuse; 20 - Druckfeder; 21 - Wärmedämmdichtung; 22 - Druckscheibe; 23 - Lukendeckel des Schwungradgehäuses; 24 - Schwungrad; 25 - angetriebene Scheiben; 26 - mittlere Antriebsscheibe; 27 - Druckstift; 28 - Nabe; 29 - Kupplungsbolzen; 30 - Dämpferfeder; A – Spalt zwischen dem Anlaufring und der Ausrückkupplung; B – Kontrollgröße; B – Kupplungshub

Eine vollständige Demontage der Kupplungsdruckplattenbaugruppe wird nur zum Austausch oder zur Reparatur ihrer Teile durchgeführt, deren Notwendigkeit durch Störungen im Betrieb oder bei einer externen Inspektion festgestellt wird.

Vor dem Zerlegen der Kupplung sollten Markierungen auf der Druckplatte 22 und am Gehäuse 19 angebracht werden, um die korrekte relative Position dieser Teile während der Montage sicherzustellen und dadurch die ursprüngliche werkseitige Auswuchtung der Kupplung beizubehalten.

Die Demontage des Drucksatzes erfolgt in einem Gerät (Abb. 4) oder auf einem Holzständer unter einer Handpresse in folgender Reihenfolge:

- Setzen Sie die mit dem Gehäuse zusammengebaute Druckscheibe 1 mit der Scheibe nach unten auf die Vorrichtung 1 und befestigen Sie sie mit vier Zapfen in den Nuten.

Drücken Sie auf das Ende des Gehäuses 19 (siehe Abb. 4), drücken Sie die Federn 20 zusammen, sodass sich die Ausziehhebel 5 mit dem Druckring 14 in einem freien Zustand befinden, biegen Sie die Verriegelungsstangen und lösen Sie alle acht Schrauben Sicherung der Stützplatten der Einstellmuttern.

Entfernen Sie die Stützplatten 8 von den Einstellmuttern 7, die Sicherungsplatten 9, lösen Sie die vier Einstellmuttern 7 (siehe Abb. 1) der Rückzugsarme und senken Sie den Kupplungsdeckel langsam ab;

- Entfernen Sie den Kupplungsdeckel, entfernen Sie die Druckfedern 20 von den Druckplattenvorsprüngen 22, die wärmeisolierenden Dichtungen 21 mit Unterlegscheiben, lösen Sie die Scharniere 10 der Spannhebelfedern und entfernen Sie den Druckring 4 und die Sicherungsscheiben der Achsen an dem die Spannhebel in speziellen Augen der Druckscheibe montiert sind, und entfernen Sie vorsichtig die Achsen und Rollen der Nadellager.

Demontieren Sie anschließend die Ausziehhebel 5, wofür Sie die Sicherungsscheiben entfernen, die Achsen der Hebelgabeln und die Rollen der Nadellager entfernen müssen.

Bei der Überprüfung des technischen Zustands der Kupplungsdruckplatte sollten Sie besonders auf den Zustand der Arbeitsreibfläche achten.

Wenn auf dieser Oberfläche Brandflecken und ein Rissnetz mit einer Rissbreite von mehr als 0,2 mm mehr als 40 % der gesamten Oberfläche bedecken oder die Verformung der Scheibe, gemessen mit einer Sonde auf der Platte, größer ist als 0,5 mm sollte die Scheibe wiederhergestellt oder ersetzt werden.

Die Arbeitsfläche der Druckscheibe wird durch Schleifen oder Rillen mit gründlicher Reinigung mit feinem Schmirgelleinen korrigiert (auf eine Rauheit von 2,5 Mikrometern).

Nach der Bearbeitung sollte die Oberfläche eben sein und bei der Kontrolle auf der Platte darf keine Sonde mit einer Dicke von 0,07 mm durchdringen.

Wenn die Mängel nicht durch Schleifen der Scheibe auf eine akzeptable Dicke beseitigt werden können, sollte die Scheibe durch eine neue ersetzt werden.

Bei der Inspektion der Kupplungsscheibe sollten Sie auf den Zustand der Oberfläche der Reibbeläge und die Festigkeit ihrer Befestigung mit Nieten achten.

Brüche der Beläge und Ölen der Arbeitsflächen der Beläge sind nicht zulässig.

Radiale Risse der Beläge in der Nähe der Nieten sind zulässig, ohne dass sie bis zum Rand oder in ein anderes Loch für die Niete reichen.

Kupplungsreibbeläge können bis zu 1,2 mm starke Nieten auf jeder Seite abnutzen.

Um abgenutzte, beschädigte Reibbeläge zu entfernen, müssen Sie die Nietlöcher der Nieten, mit denen die Beläge befestigt sind, von der Bohrseite aus aufbohren und mit einem Bart herausschlagen.

Nach dem Nieten der neuen Beläge muss die angetriebene Scheibe auf Unrundheit der Reibebenen relativ zur Keilwellenachse überprüft werden Loch der Nabe.

Dazu wird die angetriebene Scheibe auf einem Keildorn montiert und in der Mitte der Vorrichtung oder Drehmaschine befestigt.

Die Antriebswelle des Getriebes kann als Dorn verwendet werden.

Der Rundlauf der Arbeitsflächen relativ zur Achse der Nabenverzahnung bei einem Radius von 175 mm sollte 0,7 mm nicht überschreiten. Um Unrundheit der Disc zu vermeiden, kann sie bearbeitet werden.

Die Dicke der angetriebenen Scheibe mit genieteten Belägen sollte (10 ± 0,1) mm betragen. Der Dickenunterschied der Beläge pro angetriebener Scheibe sollte 0,3 mm nicht überschreiten.

Vorrichtung zur Montage und Demontage der Druckplatte mit Gehäusebaugruppe: 1 - Kupplungsdruckplatte mit Gehäusebaugruppe; 2 - Stützplatte; 3 - Einstellmutter; 4 - Kupplungsausrückhebel; 5 - Schraube zum Befestigen des Crackers; 6 - hartnäckiger Cracker; 7 - Befestigungsschraube; 8 - Dorn zum Einstellen der Position der Zughebel; 9 - Befestigungsschraube des Kupplungsgehäuses; 10 - Führungsstift; 11 - Geräteständer

Der Zusammenbau des Drucksatzes sollte in der in Abb. gezeigten Vorrichtung erfolgen. 4 und unter Hand drücken.

Das Gerät besteht aus einem Ständer mit einem Einbaumaß von der Passebene des Kupplungsgehäuses bis zur Ebene der Druckplatte (27 ± 0,1) mm.

In der Mitte des Ständers ist ein Dorn 8 mit einer Schraube 7 befestigt, um die Kontrollgröße des Drucksatzes B (siehe Abb. 3) von (64 ± 0,5) mm einzustellen. Der Dorn enthält vier schwimmende Druckblöcke 6 (siehe Abb. 5).

Beim Einbau des Drucksatzes in die Vorrichtung liegen die Cracker an den Schenkeln der Zughebel 4 an und ragen je nach Position gegenüber der Oberfläche des Dorns hervor oder sinken ab.

Die Länge des Dorns ist so gewählt, dass die Cracker bei der Montage an den Ausziehhebeln des Drucksets mit richtig eingestellter Steuergröße bündig mit der Oberfläche des Dorns abschließen.

Die Kontrollgröße (64+0,5) mm des Kupplungsdrucksatzes umfasst auch die Dicke des Druckrings der Ausrückhebel, die (6±0,1) mm beträgt; Und da der eingestellte Druck in einer Vorrichtung ohne Anschlagring eingestellt wird, muss er auf eine um diesen Betrag reduzierte Größe, d. h. (580,5) mm, eingestellt werden.

Montage und Justierung erfolgen in folgender Reihenfolge: Eine Druckscheibe wird mit der Arbeitsfläche nach unten auf den Ständer 11 des Gerätes gelegt, mit vier Stiften in den Nuten des Ständers fixiert, ein Nadellager wird in die eingesetzt Ausziehhebel 4 (20 Nadeln in jedem Loch).

Die Nadeln werden auf das Schmiermittel Cyatim-201 oder ein anderes entsprechendes Fett gelegt.

Gabeln 6 werden an den Ausziehhebeln montiert (siehe Abb. 1), die Gabelachsen werden eingesetzt, die montierten Hebel werden in die Nuten der Druckplattennasen eingebaut, die Hebelachsen werden eingesetzt, die Anlaufringfedern werden auf die Gabelachsen gesteckt, der Hebel und die Gabelachsen werden mit speziellen Sicherungsscheiben gesichert, wobei die Mitte der Schürzenbrücke gebogen wird.

Anschließend werden vier Schlaufen 10 auf die Enden der Federn des Druckrings 14 gelegt, Druckfedern 20 werden auf die Vorsprünge der Druckscheibe aufgesetzt, nachdem zuvor Unterlegscheiben mit wärmeisolierenden Dichtungen 21 darunter gelegt wurden.

Bei Verwendung einer Druckscheibe, die 1 mm entlang der Arbeitsfläche bearbeitet ist, wird eine 1 mm dicke Stahlscheibe unter jede Druckfeder 20 (von der Seite der Gehäuseführungsschalen) gelegt, um den Kupplungsdruck aufrechtzuerhalten.

Als nächstes müssen Sie das Kupplungsgehäuse 19 auf die Führungsstifte des Geräts setzen. Alle Führungsschalen des Gehäuses müssen in die Druckfedern und die Gewindeschäfte der Gabeln der Ausziehhebel in die Löcher des Gehäuses passen.

Mit einer Presse ist es notwendig, das Gehäuse mit der Passfläche gegen das Gerät zu drücken, es mit Schrauben zu befestigen und es dann unter der Presse zu lösen.

Schrauben Sie die Einstellmuttern 3 auf die Gewindeschäfte der Gabeln, montieren Sie einen Dorn zur Einstellung der Position der Ausziehhebel 4 und befestigen Sie ihn mit der Schraube 7 (siehe Abb. 5).

Danach stellen die Einstellmuttern 3 die Position der Ausziehhebel 4 so ein, dass sie alle gleichzeitig die Druckblöcke 16 des Dorns 8 berühren, die bündig mit dessen Oberseite abschließen müssen.

Dies gewährleistet ein Kontrollmaß zwischen den Arbeitsflächen der Druckplatte und dem Anlaufring beim Einbau des Anlaufrings.

Auf die Stellmuttern 3 werden die Platten 2 aufgesetzt, dann die Sperrleisten und die Stützplatten der Hebelgabeln, anschließend werden alle acht Sperrbolzen eingeschraubt.

Nach dem Anziehen der Schrauben dürfen die Gabeln der Auslösearme kein axiales Spiel mehr haben. Die Sicherung der Bolzen erfolgt durch Biegen der Sicherungsleisten.

Nachdem Sie einen Druckring an den Auszugshebeln montiert haben, befestigen Sie ihn mit Schlaufen, sodass er gleichzeitig die Auflageflächen aller vier Hebel berührt.

Unrundheit des relativen Endes des Druckrings Die Arbeitsfläche der Druckplatte sollte jedoch 0,4 mm bei einem Radius von 45 mm nicht überschreiten.

Eine erhöhte Unrundheit dieser Oberflächen kann zum Versagen der Reibbeläge der Kupplungsscheibe und zu Verbrennungen an den Arbeitsflächen des Schwungrads und der Druckplatte führen.