Entfernen Sie die Zylinderkopfhaube (650.1003256 – montiert).

Lösen Sie den Einspritzdüsenkabelbaum von den Halterungshalterungen

Trennen Sie die elektrischen Kabel von den Einspritzdüsen.

Entfernen Sie die Halterung des Einspritzdüsenkabelbaums (650.3724126).

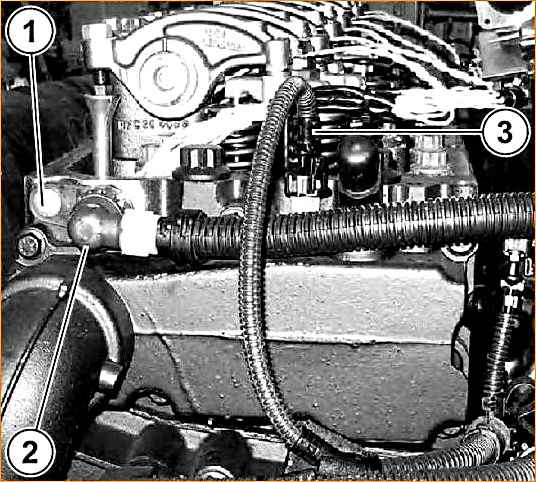

Den Kühlmitteltemperatursensor (3) (650.1130556) abklemmen (siehe Abb. 1).

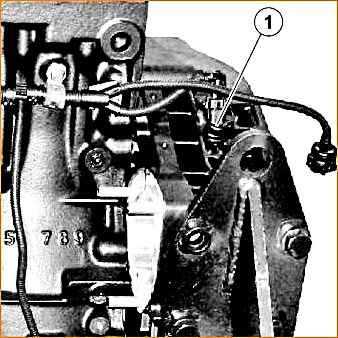

Schrauben Sie die Schraube (1) ab, entfernen Sie den 1-förmigen Adapter (2) und das Bündel elektrischer Kabel (siehe Abb. 21).

Schrauben Sie die Drehschraube (310200) mit zwei Kupferscheiben (312381) ab, mit der das Kraftstoffablassrohr vom Kopf befestigt ist.

Entfernen Sie das Kraftstoffablassrohr (650.1104346).

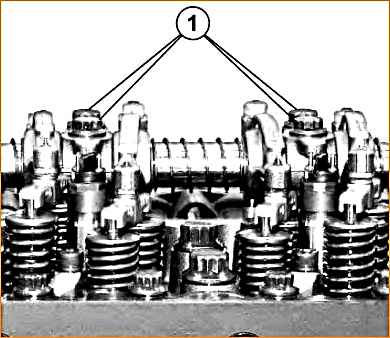

12 Schrauben (1) (siehe Abb. 2) lösen, mit denen die Kipphebelachsstreben (650.1007108) befestigt sind.

Entfernen Sie die Kipphebel mit den Achs- und Strebenbaugruppen (650.1007088).

Entfernen Sie die Kipphebel (650.1007176).

Ordnen Sie die Teile in der erforderlichen Reihenfolge an.

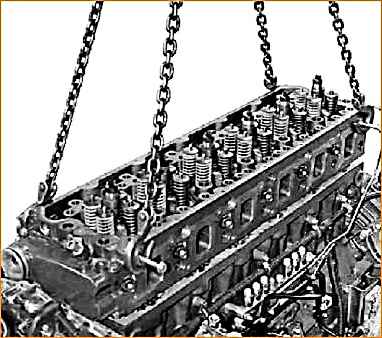

Lösen Sie 14 M20-Schrauben (650.1003016) und 24 M14-Schrauben (650.1003017), mit denen der Zylinderkopf befestigt ist.

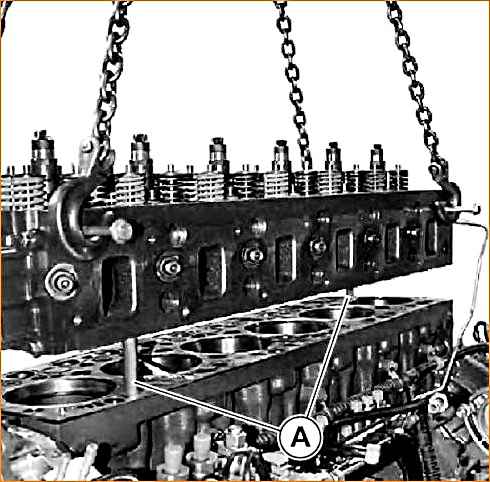

Entfernen Sie den Zylinderkopf (siehe Abb. 3).

Entfernen Sie die Zylinderkopfdichtung (650.1003210).

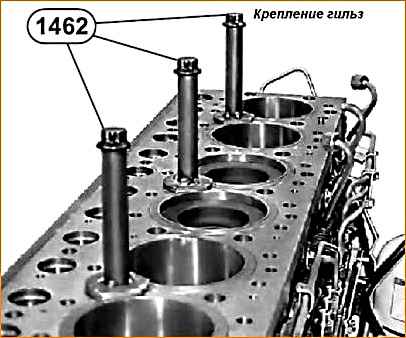

Sichern Sie die Hülsen mit dem Werkzeug 1462 (siehe Abb. 4).

Einbau des YaMZ-650-Zylinderkopfes

1. Montieren Sie die Zylinderkopfdichtung so, dass die Herstellermarkierung oben liegt.

- 2. Überprüfen Sie, ob Zentrierstifte vorhanden sind. (Verwenden Sie 2 Madenschrauben (A) mit einem Durchmesser von 14 mm und einer Länge von 170 mm (siehe Abb. 5)).

- 3. Bauen Sie den Zylinderkopf ein.

- 4. Schrauben (A) entfernen.

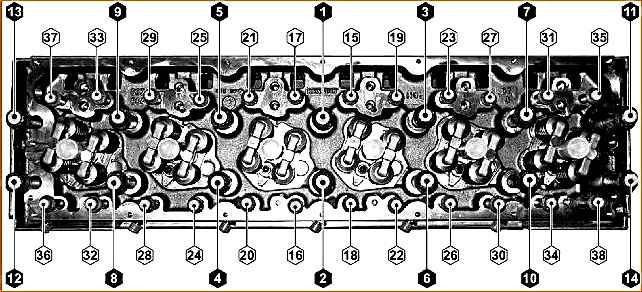

5. Montieren Sie die Zylinderkopf-Befestigungsschrauben und ziehen Sie sie in der in Abb. gezeigten Reihenfolge fest. 6.

Mit den Werkzeugen 2322 + 9777 in vier Schritten festziehen:

- - 1. Schritt: Schrauben (1 - 14) M20x1,5 - 215 mm Drehmoment Mkr = 200 Nm;

- - 2. Schritt: Schrauben (15 - 38) M14x1,5 - 190 mm Drehmoment Mkr = 120 Nm;

- - 3. Schritt: Lösen Sie die M20-Schrauben, ziehen Sie sie dann mit einem Drehmoment von Mkr = 100 ± 10 Nm fest und ziehen Sie sie in einem Winkel von 180˚ ± 6˚ fest;

- - 4. Schritt: Lösen Sie die M14-Schrauben, ziehen Sie sie dann mit einem Drehmoment von Mkr = 80 ± 10 Nm fest und ziehen Sie sie in einem Winkel von 100˚ ± 6˚ fest.

Nach dem Anziehen in der angegebenen Reihenfolge ist es verboten, die Schrauben in Zukunft nachzuziehen.

Schrauben schmieren:

- - da die neuen Schrauben bereits geschmiert sind, ist keine zusätzliche Schmierung erforderlich;

- - Wenn Sie Schrauben wiederverwenden oder später verwenden, schmieren Sie die Gewinde und unter dem Schraubenkopf mit dem Dichtmittel Loctite 542.

Kipphebel mit Achs- und Federbeinbaugruppe einbauen

- 1. Schmieren Sie die Sitzflächen mit Öl.

- 2. Montieren Sie die Kipphebel.

- 3. Stellen Sie sicher, dass die Zentrierstifte vorhanden sind.

- 4. Montieren Sie die Kipphebelachse.

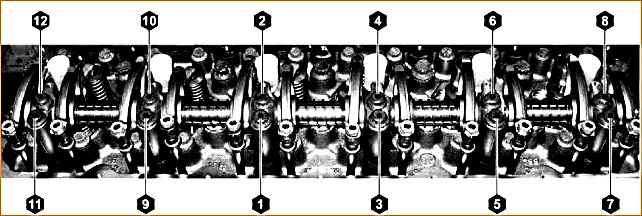

5. Ziehen Sie die Schrauben der Kipphebelachsstreben entsprechend der angegebenen Reihenfolge und dem empfohlenen Drehmoment an (siehe Abb. 7):

- - Vorfestziehen, dabei das Anzugsverfahren mit einem Drehmoment Mkr = 20 ± 4 Nm beachten;

- - vollständig anziehen und dabei die Anzugsdrehmomentreihenfolge beachten: Mkr = 40 ± 4 Nm plus eine zusätzliche Umdrehung von 90˚ ± 6˚

- - Überprüfen Sie das Anzugsdrehmoment mit einem Drehmomentschlüssel Mkr = 100 ± 10 Nm.

Schmierschrauben: da neue Schrauben bereits geschmiert, keine zusätzliche Schmierung erforderlich.

6. Montieren Sie die Halterung des Einspritzventil-Kabelbaums und ziehen Sie die Befestigungsschrauben mit einem Drehmoment von Mkr = 7,5 ± 1,5 Nm fest.

Kipphebel einstellen

Überprüfen und stellen Sie das Spiel im Ventilmechanismus bei kaltem Motor oder frühestens zwei Stunden nach dem Abstellen ein.

Um das Spiel zu prüfen und einzustellen, ist es notwendig, den Kolben des verstellbaren Zylinders beim Kompressionshub auf den oberen Totpunkt (OT) zu stellen, wenn die Einlass- und Auslassventile geschlossen sind.

Es wird empfohlen, das Spiel entsprechend der Betriebsreihenfolge der Zylinder zu prüfen und einzustellen: 1 - 5 - 3 - 6 - 2 - 4.

Zylinder werden beginnend mit dem Lüfter nummeriert.

ACHTUNG!

Der obere Totpunkt des Kompressionshubs kann durch die freie Drehung der Kipphebel der Einlass- und Auslassventile des verstellbaren Zylinders von Hand bestimmt werden.

Wenn die Stangen festgeklemmt sind und sich nicht drehen, müssen Sie die Kurbelwelle um 360˚ (eine Umdrehung) drehen.

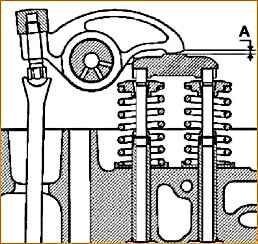

Die Lücken werden mit einer Fühlerlehre überprüft, die zwischen der Spitze des Kipphebels und dem Gabelanschlag eingeführt werden muss.

Die Größe der Lücke „A“ (siehe Abb. 8) sollte sein:

- - am Einlass 0,40 ± 0,05 mm,

- - am Auslass 0,70 ± 0,05 mm.

Überprüfen Sie mit einem Drehmomentschlüssel das Anzugsdrehmoment der Schrauben zur Befestigung der Kipphebelachsstreben (zum zusätzlichen Anziehen) und ziehen Sie diese gegebenenfalls nach.

Das Anzugsdrehmoment sollte 80 - 100 Nm betragen.

Stellen Sie die Lücken im Antrieb der Einlass- und Auslassventile des 1. Zylinders ein, wofür Folgendes erforderlich ist:

1. Trennen und schrauben Sie den Motordrehzahlsensor vom Schwungradgehäuse (1) ab (siehe Abb. 9).

- 2. Drehen Sie die Kurbelwelle mit einer Drehvorrichtung in Drehrichtung und stellen Sie den Kolben des 1. Zylinders auf den oberen Totpunkt des Kompressionshubs (Position 1 (siehe Abb. 10))

- 3. Lösen Sie die Kontermutter der Einstellschraube des Einlass- und Auslassventilkipphebels (abwechselnd) und drehen Sie die Schraube eine halbe Umdrehung heraus.

- 4. Führen Sie eine Fühlerlehre der erforderlichen Dicke zwischen der Spitze des Kipphebels und der Druckfläche des Jochs ein und schrauben Sie in dieser Position die Einstellschraube hinein, so dass die Spitze des Kipphebels die Fühlerlehre berührt (Die Anpassung erfolgt sowohl für Einlass- als auch für Auslassventile).

- 5. Halten Sie die Einstellschraube in dieser Position und ziehen Sie die Kontermutter der Schraube mit einem Drehmoment von Mkr = 40 ± 8 Nm an

- (Bei der anschließenden Überprüfung der Spalte sollte eine Fühlerlehre mit einer Dicke von 0,45 mm am Einlass und 0,75 mm am Auslass mit geringer Kraft (1 kgf) eindringen, 0,35 mm dick am Einlass und 0,65 mm am Auslass – frei, ohne Aufwand).

- 6. Drehen Sie dann die Kurbelwelle nacheinander um 120° von Position 1 (anfänglich) und stellen Sie die Abstände in den Zylindern 5, 3, 6, 2 und 4 in derselben Reihenfolge ein.

- 7. Starten Sie den Motor und hören Sie auf seinen Betrieb. Wenn die Spiele richtig eingestellt sind, sollte es kein Klopfen im Ventilmechanismus geben.