Retirar la tapa de culata (650.1003256 - montada).

Suelte el arnés del inyector de los soportes del soporte

Desconecta los cables eléctricos de los inyectores.

Retire el soporte del arnés del inyector (650.3724126).

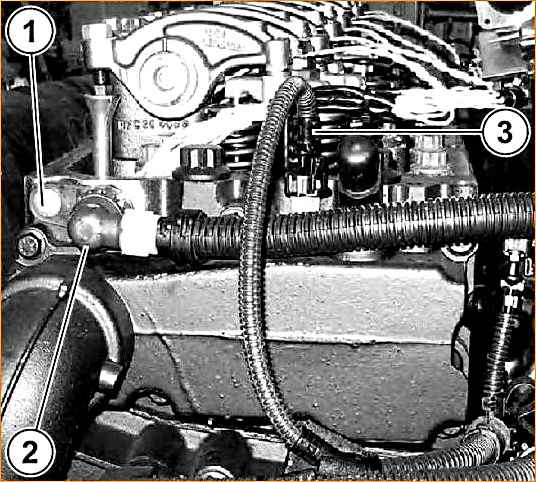

Desconectar el sensor de temperatura del refrigerante (3) (650.1130556) (ver Fig. 1).

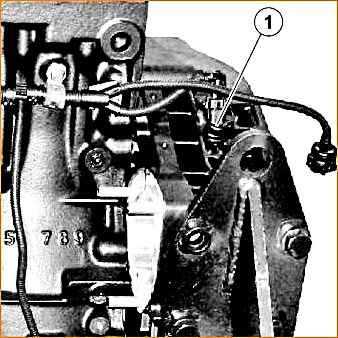

Desatornille el tornillo (1), retire el adaptador en forma de 1 (2) y el haz de cables eléctricos (ver Fig. 21).

Desatornille el perno giratorio (310200) con dos arandelas de cobre (312381) que sujetan el tubo de drenaje de combustible del cabezal.

Retire el tubo de drenaje de combustible (650.1104346).

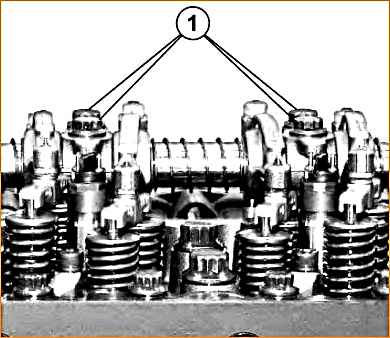

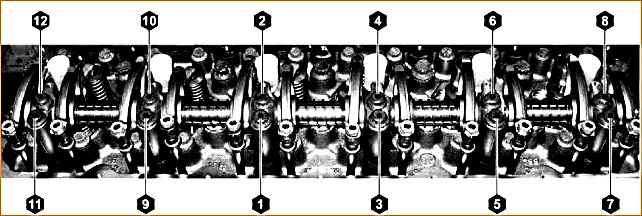

Desatornille los 12 tornillos (1) (ver Fig. 2) que sujetan los puntales del eje del balancín (650.1007108).

Retire los balancines con los conjuntos de eje y puntales (650.1007088).

Retirar los balancines (650.1007176).

Organiza las piezas en el orden requerido.

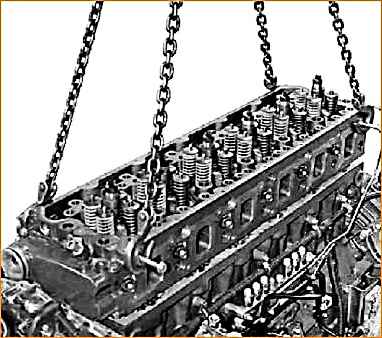

Desatornille los 14 tornillos M20 (650.1003016) y los 24 tornillos M14 (650.1003017) que sujetan la culata.

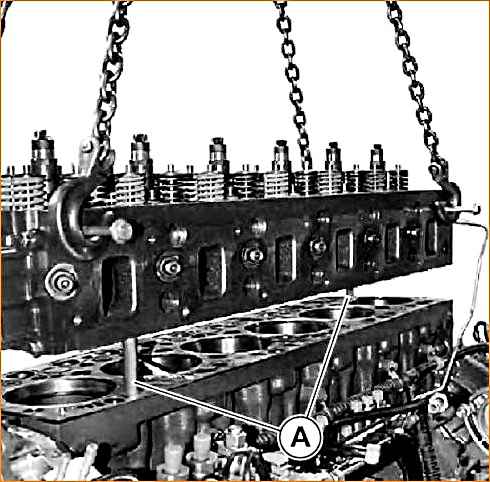

Retire la culata (consulte la Fig. 3).

Retire la junta de culata (650.1003210).

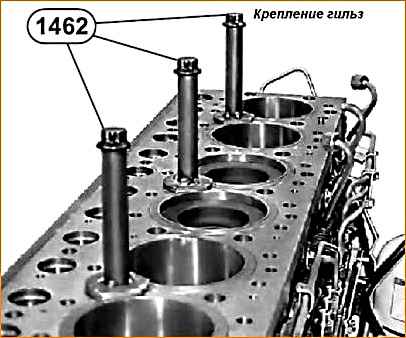

Asegure las mangas usando la herramienta 1462 (ver Fig. 4).

Instalación de la culata del YaMZ-650

1. Instale la junta de la culata de modo que la marca del fabricante quede en la parte superior.

- 2. Verifique la presencia de pasadores de centrado. (Utilice 2 tornillos sin cabeza (A) con un diámetro de 14 mm y una longitud de 170 mm (ver Fig. 5)).

- 3. Instale la culata.

- 4. Retire los tornillos (A).

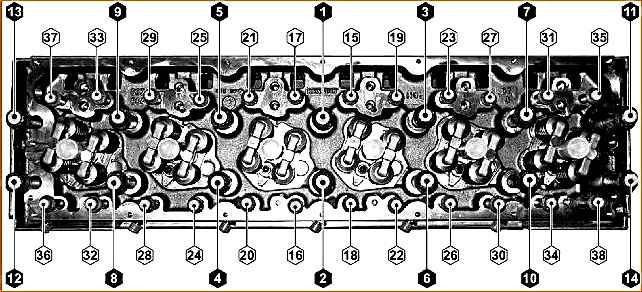

5. Instale los pernos de montaje de la culata y apriételos en el orden que se muestra en la Fig. 6.

Apriete en cuatro pasos utilizando las herramientas 2322 + 9777:

- - 1er paso: tornillos (1 - 14) M20x1,5 - 215 mm par Mkr = 200 Nm;

- - 2.º paso: tornillos (15 - 38) M14x1,5 - 190 mm par de apriete Mkr = 120 Nm;

- - 3er paso: afloje los tornillos M20, luego apriételos con un par de Mkr = 100 ± 10 Nm y apriételos en un ángulo de 180˚ ± 6˚;

- - 4.º paso: afloje los tornillos M14, luego apriételos con un par de Mkr = 80 ± 10 Nm y apriételos en un ángulo de 100˚ ± 6˚.

Después de apretarlos en el orden especificado, está prohibido apretar los pernos en el futuro.

Lubricar pernos:

- - dado que los nuevos pernos ya están lubricados, no se requiere lubricación adicional;

- - al reutilizar o utilizar posteriormente pernos, lubrique las roscas y debajo de la cabeza del perno con sellador Loctite 542.

Instalación de balancines con conjunto de eje y puntal

- 1. Lubrique las superficies de los asientos con aceite.

- 2. Instale los balancines.

- 3. Asegúrese de que los pasadores de centrado estén presentes.

- 4. Instale el eje del balancín.

5. Apriete los tornillos de los puntales del eje del balancín según el orden especificado y el par recomendado (ver Fig. 7):

- - preapretar respetando el procedimiento de apriete con par Mkr = 20 ± 4 Nm;

- - apretar completamente respetando el orden del par de apriete: Mkr = 40 ± 4 Nm más un giro adicional de 90˚ ± 6˚

- - comprobar el par de apriete con una llave dinamométrica Mkr = 100 ± 10 Nm.

Lubricación de pernos: desde pernos nuevos ya lubricado, no se requiere lubricación adicional.

6. Instale el soporte del arnés del inyector, apretando sus tornillos de fijación a un par de Mkr = 7,5 ± 1,5 Nm.

Ajuste de los balancines

Compruebe y ajuste las holguras en el mecanismo de válvulas con el motor frío o no antes de dos horas después de pararlo.

Para verificar y ajustar las holguras, es necesario colocar el pistón del cilindro ajustable en la posición del punto muerto superior (TDC) en la carrera de compresión cuando las válvulas de admisión y escape están cerradas.

Se recomienda verificar y ajustar las holguras de acuerdo con el orden de funcionamiento de los cilindros: 1 - 5 - 3 - 6 - 2 - 4.

Los cilindros están numerados empezando por el ventilador.

¡ATENCIÓN!

El PMS de la carrera de compresión se puede determinar mediante la rotación libre manual de los balancines de las válvulas de admisión y escape del cilindro ajustable.

Si las bielas están sujetas y no giran, es necesario girar el cigüeñal 360˚ (una revolución).

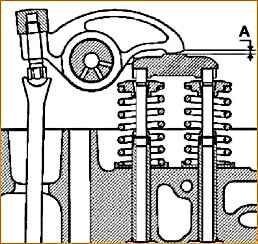

Los espacios se comprueban utilizando una galga de espesores, que se debe insertar entre la punta del balancín y el tope del yugo.

El tamaño del espacio “A” (ver Fig. 8) debe ser:

- - en la entrada 0,40 ± 0,05 mm,

- - en la salida 0,70 ± 0,05 mm.

Utilice una llave dinamométrica para comprobar el par de apriete de los tornillos que sujetan los puntales del eje del balancín (para un ajuste adicional) y, si es necesario, apriételos.

El par de apriete debe ser de 80 - 100 Nm.

Ajustar los espacios en el accionamiento de las válvulas de admisión y escape del 1er cilindro, para lo cual es necesario:

1. Desconecte y desenrosque el sensor de velocidad del motor de la carcasa del volante (1) (ver Fig. 9).

- 2. Al girar el cigüeñal con un dispositivo giratorio, en el sentido de rotación, coloque el pistón del primer cilindro en el PMS de la carrera de compresión (posición 1 (ver Fig. 10))

- 3. Afloje la contratuerca del tornillo de ajuste del balancín de las válvulas de admisión y escape (alternativamente) y desenrosque el tornillo media vuelta.

- 4. Inserte una galga de espesores del espesor requerido entre la punta del balancín y la superficie de empuje del yugo y, manteniéndola en esta posición, atornille el tornillo de ajuste para que la punta del balancín entre en contacto con la galga de espesores. (El ajuste se realiza tanto para las válvulas de admisión como para las de escape).

- 5. Sosteniendo el tornillo de ajuste en esta posición, apriete la contratuerca del tornillo con un par Mkr = 40 ± 8 Nm

- (al comprobar posteriormente los espacios, una galga de espesores de 0,45 mm de espesor en la entrada y 0,75 mm en la salida debe entrar con poca fuerza (1 kgf), 0,35 mm de espesor en la entrada y 0,65 mm en la salida - libremente, sin ningún esfuerzo).

- 6. luego, girando el cigüeñal secuencialmente 120˚ desde la posición 1 (inicial), ajuste las holguras en los cilindros 5, 3, 6, 2 y 4, respectivamente, en el mismo orden.

- 7. Arrancar el motor y escuchar su funcionamiento. Si las holguras están ajustadas correctamente, no debería haber golpes en el mecanismo de la válvula.