Der Gasverteilungsmechanismus steuert die rechtzeitige Aufnahme der Luftladung in die Zylinder und die Entfernung der Abgase aus ihnen; besteht aus Ventilen mit Federn, einer Nockenwelle mit Zahnrädern und Teilen, die die Bewegung von der Welle auf die Ventile übertragen

Die Kurbelwelle dreht Nockenwelle 1 über Zahnräder.

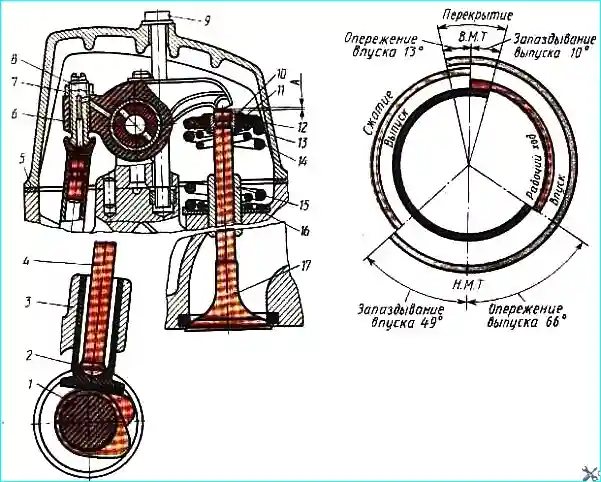

Der Vorsprung der Nockenwelle hebt den Stößel 2 zusammen mit der Stange 4 an, der Kipphebel 6 dreht sich um die Achse und senkt das Ventil 17 ab, wobei seine Federn 13 und 14 zusammengedrückt werden.

Wenn sich die Welle weiter dreht, kommt der Nockenvorsprung unter dem Drücker hervor, der Druck auf das Ventil stoppt und unter der Wirkung komprimierter Federn steigt es in der Hülse an und verschließt das Loch im Zylinderkopf dicht.

Für einen Arbeitszyklus eines Viertaktmotors, also für zwei Umdrehungen der Kurbelwelle, müssen die Ventile die Löcher im Zylinderkopf nur einmal öffnen und schließen. In diesem Fall macht die Nockenwelle eine Umdrehung.

Die Motorleistung hängt von der Füllung der Zylinder mit frischer Luft und dem Grad ihrer Reinigung von Abgasen ab.

Damit mehr Luft in die Zylinder strömt, öffnet das Einlassventil vorzeitig, d. h. bevor der Kolben die Mittelstellung erreicht.

Die Füllung des Zylinders beginnt durch die Saugwirkung des Kolbens und unter dem Einfluss des Trägheitsdrucks in der Ansaugleitung, der durch häufig wiederholte Hübe entsteht.

Das Einlassventil schließt mit Vergessenheit, d. h. nachdem der Kolben im i.m. angekommen ist. Das heißt, weil die Luft durch Trägheit weiterhin in den Zylinder strömt und der Druck darin sogar noch niedriger als der Atmosphärendruck ist.

Außerdem öffnet das Auslassventil vorzeitig, d. h. vor dem Ende des Arbeitstakts, und ein Teil der unter niedrigem Druck stehenden Gase wird aus dem Zylinder ausgestoßen.

Dadurch wird der Gegendruck der darin verbleibenden Gase verringert, wodurch die Kraft verringert wird, die zum Herausdrücken dieser Gase erforderlich ist.

Das Auslassventil schließt verzögert, d. h. nach ca. m.t., was eine bessere Reinigung der Brennkammer von Abgasen ermöglicht.

Irgendwann sind beide Ventile gleichzeitig leicht geöffnet.

Es kommt zu der sogenannten Ventilüberschneidung, bei der die aus der Flasche austretenden Gase dazu beitragen, Luft in die Flasche zu ziehen und so deren Füllung zu erhöhen.

Die Dauer der Offenstellung der Ventile, ausgedrückt in Grad der Drehung der Kurbelwelle, wird als Ventilsteuerzeit bezeichnet.

In Abb. Abbildung 1 zeigt ein Diagramm solcher Phasen, aus dem deutlich wird, bei welcher Position des Pleuelzapfens relativ zu den Totpunkten die Ventile öffnen und schließen.

Das Phasendiagramm ergibt sich aus der Form und relativen Position der Nockenwellennocken sowie einem bestimmten Spalt zwischen den Ventilschäften und den Kipphebelspitzen.

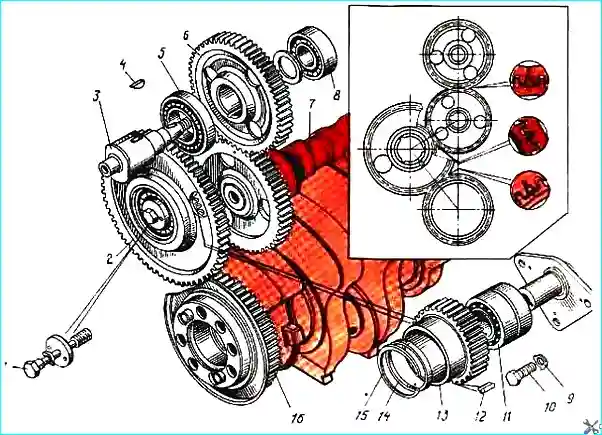

Die Nockenwelle wird von der Kurbelwelle über die Antriebsräder der Einheiten angetrieben. Der Einbau der Nockenwellenantriebsräder und -baugruppen ist in Abb. dargestellt. 2.

Am Ende jedes Gangs befinden sich „O“-Markierungen oder Markierungen, deren Übereinstimmung beim Zusammenbau des Motors sichergestellt werden muss, um eine korrekte Ventilsteuerung zu gewährleisten.

Die Nockenwelle besteht aus Stahl, die Arbeitsfläche ihrer Nocken und Lagerzapfen ist zementiert und durch Hochfrequenzströme gehärtet.

Das Nockenprofil ist für die Einlass- und Auslassventile nicht dasselbe.

Die Nockenwelle ist in der Wölbung des Zylinderblocks auf fünf Gleitlagern montiert, bei denen es sich um mit einer Gleitlegierung gefüllte Stahlbuchsen handelt.

Am hinteren Ende der Nockenwelle ist ein Stirnrad montiert.

Die Nockenwelle fixiert die axiale Bewegung mit einem im Gehäuse eingebauten hinteren Stützlager.

Die Zahnradnabe ruht auf der einen Seite auf den Enden des Gehäuses und auf der anderen Seite auf dem Druckring des hinteren Wellenlagerzapfens.

Das Lagergehäuse ist mit drei Schrauben an der Zylinderblockwand befestigt.

Ventilstößel bestehen aus Stahl, sind hohl und scheibenförmig mit einem zylindrischen Führungsteil.

Um die Leistung des Nocken-Drücker-Paares zu verbessern, ist das Ende der Drückerplatte mit gebleichtem Gusseisen überzogen.

Das Ende des Drückers, das mit der Stange in Kontakt steht, endet in einer kugelförmigen Fassung, in der das untere Ende der Stange aufliegen kann.

Ventilstößel werden in Führungen eingebaut, die mit dem Zylinderblock verschraubt sind.

Schubstangen sind hohl mit eingepressten Spitzen.

Die untere Spitze hat eine konvexe Kugeloberfläche, die obere ist in Form einer Kugelschale für den Anschlag der Kipphebel-Einstellschraube gefertigt.

Ventilkipphebel sind doppelarmige Hebel aus geschmiedetem Stahl mit eingepressten Bronzebuchsen.

Die Spitze des Kipphebels mit langem Arm ist auf eine hohe Härte gehärtet. Um den Hub des Stößels und der Stange sowie die Trägheitskräfte zu verringern, sind die Kipphebel aus ungleichen Armen gefertigt.

Eine Einstellschraube mit Kontermutter wird in den kurzen Arm des Kipphebels eingeschraubt, um das erforderliche Spiel zwischen dem Kipphebel und dem Ende des Ventilschafts einzustellen.

Die Kipphebel der Einlass- und Auslassventile sind in Auslegern auf Achsen montiert, die fest mit den Kipphebeln verbunden sind.

Die Pfosten werden mit Stiften befestigt und mit Bolzen am Kopf befestigt. Durch ein Loch in der Zahnstange wird Schmiermittel in jede Wippe eingeführt.

Die Kipphebellager sind Bronzebuchsen.

Die Ventile bestehen aus hitzebeständigem Stahl. Jeder Zylinder verfügt über ein Einlass- und ein Auslassventil.

Die Ventilschäfte sind in Cermet-Führungsbuchsen eingearbeitet, die in den Zylinderkopf eingepresst sind.

Um das Einlaufen zu verbessern, werden Ventilschäfte vor der Montage mit Graphit beschichtet.

Die Stangen werden mit Öl geschmiert, das aus der Kipphebelschnittstelle mit den Achsen fließt und von den Ventilfedern versprüht wird.

Um die Zylinder besser mit Frischluft zu füllen, ist der Durchmesser der Einlassventilplatte größer als der Durchmesser der Auslassventilplatte.

Jedes Ventil verfügt über zwei Schraubenfedern mit gleichmäßiger Steigung und Gegenwindung, was für eine hohe Resonanzcharakteristik des Ventilmechanismus sorgt.

Unterschiedliche Richtungen der Windungen der äußeren und inneren Federn verhindern, dass ihre Windungen zwischen die Windungen der anderen geraten, wenn eine von ihnen bricht.

Die unteren Enden der Feder ruhen über eine Stahlscheibe auf dem Zylinderkopf und die oberen Enden ruhen auf der Druckplatte.

Letzteres ruht auf einer konischen Buchse, die über zwei konische Muttern mit dem Ventilschaft verbunden ist.

Die lösbare Verbindung zwischen der Hülse und der Platte weist während der Relativbewegung eine leichte Reibung auf, die es den Federn ermöglicht, wenn sie zusammengedrückt werden, die Ventile relativ zu den Sitzen zu drehen (da sich die Feder beim Zusammendrücken etwas verdreht).

Dies gewährleistet einen gleichmäßigen Verschleiß der Arbeitsflächen und eine gleichmäßige Erwärmung der Ventile während des Betriebs.

Wartung des Gasverteilungsmechanismus

Die Hauptarbeit bei der Wartung der Kurbel- und Gasverteilungsmechanismen besteht darin, die Abstände zwischen den Ventilen und Kipphebeln zu überprüfen und gegebenenfalls einzustellen, außerdem auf den laufenden Motor zu hören, um Stöße zu erkennen, und verschlissene oder kaputte Teile auszutauschen .

Das Spiel im Ventilmechanismus muss einen festen Sitz des Ventils am Sitz gewährleisten, wenn sich die Stange aufgrund von Erwärmung ausdehnt und wenn sich der Kopf aufgrund von Abnutzung der Fasen im Sitz festsetzt.

Wir befassen uns mit der Einstellung des Ventilspiels im Artikel „So stellen Sie das Ventilspiel bei Kamaz ein.“

Während des Betriebs kann der normale Betrieb des Gasverteilungsmechanismus gestört werden, da heiße Gase die Sitzflächen der Ventilplatten und deren Sitze zerstören und sich Kohlenstoffablagerungen auf den Ventilköpfen ablagern.

Dies führt zu einer Verletzung des festen Sitzes des Ventils am Sitz, was zu möglichen Gaslecks und einer Überhitzung des Ventils führen kann.

Die Reibflächen der Mechanismusteile verschleißen allmählich und der Spalt zwischen den Ventilen und Kipphebeln wird beeinträchtigt. Dies führt zu einer Änderung der Ventilsteuerung.

Das auffälligste äußere Anzeichen einer Fehlfunktion des Mechanismus ist das Klopfen im Bereich der Ventile, Nockenwellen und der Nockenwelle.

Während des Motorbetriebs funktionieren die Teile des Kurbelmechanismus zuverlässig und erfordern keine regelmäßige Wartung.

Aufgrund von Verstößen gegen Betriebsvorschriften oder nachlässiger Montage sind Funktionsstörungen des Mechanismus und (oder) vorzeitiger Verschleiß seiner Teile möglich.

Ein Zeichen für erhöhten Verschleiß von Teilen der Zylinder-Kolben-Gruppe oder das Auftreten von Kolbenringen ist ein erhöhter Verbrauch von Kurbelgehäuseöl aufgrund von Abfällen, rauchigen Abgasen und intensiver Verbrennung Freisetzung von Gasen aus der Entlüftung.

Der Zustand der Kurbelwellenlager (Abstände) wird durch den Öldruck in der Hauptleitung bestimmt.

Falls es abfällt, muss die Funktionstüchtigkeit des Manometers, der Filter, Ventile, der Ölpumpe und der Versorgungsleitungen überprüft werden.

Nachdem Sie sichergestellt haben, dass die aufgelisteten Elemente in gutem Zustand sind, öffnen Sie die Haupt- und Pleuellager und bestimmen Sie den Zustand der Reibflächen der Lagerzapfen und Laufbuchsen.

Mit einem Lichtoskop sind Klopfgeräusche während des Motorbetriebs bei unterschiedlichen Kurbelwellendrehzahlen zu hören.

Der Grund für ihr Auftreten wird durch einige charakteristische Klopftöne in den entsprechenden Hörbereichen bestimmt.