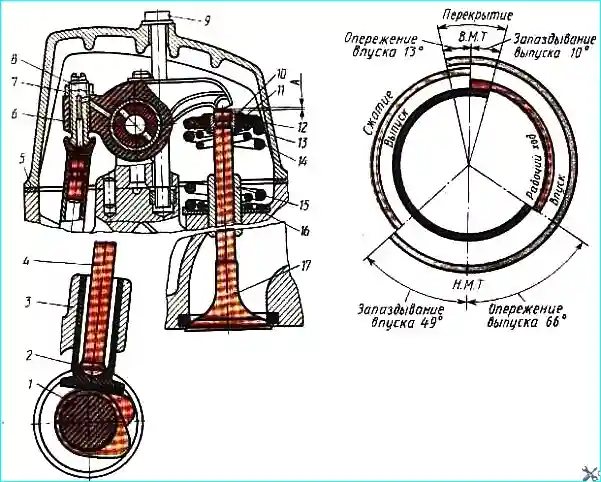

Механизм газораспределения управляет своевременным впуском в цилиндры воздушного заряда и удалением из них отработавших газов; состоит из клапанов с пружинами, распределительного (кулачкового) вала с шестернями и деталей, которые передают движение от вала клапанам

Коленчатый вал через шестерни вращает распределительный вал 1.

Выступ кулачка вала поднимает толкатель 2 вместе со штангой 4, коромысло 6 поворачивается на оси и опускает клапан 17, сжимая его пружины 13 и 14.

При дальнейшем повороте вала выступ кулачка выходит из-под толкателя, давление на клапан прекращается и он под действием сжатых пружин поднимается во втулке, плотно закрывая отверстие головки цилиндра.

За один рабочий цикл четырехтактного двигателя, т. е. за два оборота коленчатого вала, клапаны должны открывать и закрыть отверстия головки цилиндров только один раз. При этом распределительный вал делает один оборот.

Мощность двигателя зависит от наполнения цилиндров свежим зарядом воздуха степени очистки их от отработавших газов.

Чтобы воздуха поступало в цилиндры больше, впускной клапан открывается с опережением, т. е. до прихода поршня в м. т.

Наполнение цилиндра начинается т от всасывающего действия поршня, а под влиянием инерционного напора во впускном трубопроводе, который создается вследствие часто повторяющихся тактов.

Закрывается впускной клапан с забыванием, т. е. после прихода поршня в в.м. т., потому что воздух продолжает поступать в цилиндр по инерции и давление в нем еще ниже атмосферного.

Выпускной клапан открывается тоже с опережением, т. е. до окончания такта рабочего хода, и часть газов, находящихся под небольшим давлением, выбрасывается из цилиндра.

Это снижает противодавление оставшихся в нем газов, уменьшая затрату мощности на их выталкивание.

Закрывается выпускной клапан с запаздыванием, т. е. после в. м. т., обеспечивая лучшую очистку камеры сгорания от отработавших газов.

В какой-то момент оба клапана оказываются одновременно приоткрытыми.

Наступает так называемое перекрытие клапанов, при котором выходящие из цилиндра газы способствуют подсасыванию воздуха в цилиндр, увеличивая его наполнение.

Продолжительность открытого положения клапанов, выраженную в градусах поворота коленчатого вала, называют фазами газораспределения.

На рис. 1 приведена диаграмма таких фаз, из которой видно, при каком положении шатунной шейки относительно мертвых точек открываются и закрываются клапаны.

Диаграмма фаз обеспечивается формой и взаимным положением кулачков распределительного вала, а также определенным зазором между стержнями клапанов и носиками коромысел.

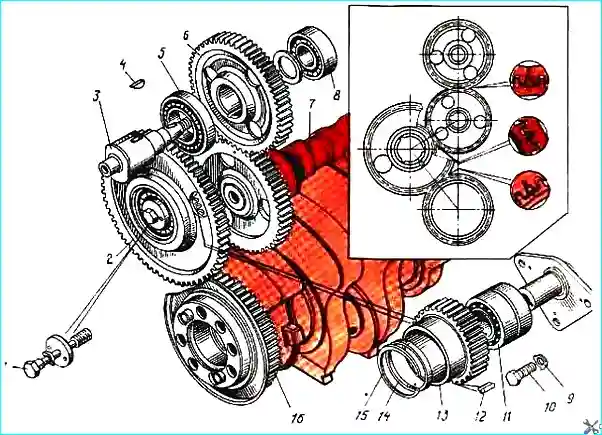

Привод распределительного вала осуществляется от коленчатого вала через шестерни привода агрегатов. Установка шестерен привода распределительного вала и агрегатов показана на рис. 2.

На торце каждой шестерни выбиты метки «О» или риски, совпадение которых должно быть обеспечено при сборке двигателя для обеспечения правильности фаз газораспределения.

Распределительный вал стальной, рабочая поверхность его кулачков и опорных шеек цементирована и закалена токами высокой частоты.

Профиль кулачков неодинаковый для впускных и выпускных клапанов.

Распределительный вал установлен в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом.

На задний конец распределительного вала насажена прямозубая шестерня.

От осевого перемещения распределительный вал фиксируется подшипником задней опоры, установленным в корпусе.

В торцы корпуса упираются с одной стороны ступица шестерни, с другой — упорный бурт задней опорной шейки вала.

Корпус подшипника прикреплен к стенке блока цилиндров тремя болтами.

Толкатели клапанов стальные, пустотелые, тарельчатого типа с цилиндрической направляющей частью.

Для повышения работоспособности пары кулачок — толкатель торец тарелки толкателя наплавлен отбеленным чугуном.

Торец толкателя, контактирующий со штангой, заканчивается сферическим гнездом для упора нижнего конца штанги.

Толкатели клапанов устанавливаются в направляющих, прикрепленных к блоку цилиндров болтами.

Штанги толкателей пустотелые с запрессованными наконечниками.

Нижний наконечник имеет выпуклую сферическую поверхность, верхний — выполнен в виде сферической чашечки для упора регулировочнoro винта коромысла.

Коромысла клапанов представляют собой стальные кованые двуплечие рычаги запрессованными бронзовыми втулками.

Носик коромысла длинного плеча закален до высокой твердости. Для уменьшения хода толкателя и штанги, а также снижения сил инерции коромысла выполнены неравноплечими.

В короткое плечо коромысла ввернут регулировочный винт с контргайкой для установления требуемого зазора между коромыслом и торцом стержня клапана.

Коромысла впускного и выпускного клапанов установлены консольно на осях, выполненных заодно со стойками коромысел.

Стойки зафиксированы штифтами и скреплены на головке шпильками. К каждому коромыслу через отверстие в стойке вводится смазка.

Подшипниками коромысел служат бронзовые втулки.

Клапаны изготовлены из жаропрочной стали. Каждый цилиндр имеет один впускной и один выпускной клапаны.

Стержни клапанов перемешаются в металлокерамических направляющих втулках, запрессованных в головку цилиндра.

Для улучшения приработки стержни клапанов перед сборкой покрывают графитом.

Смазываются стержни маслом, которое вытекает из сопряжений коромысел с осями и разбрызгивается клапанными пружинами.

Для лучшего наполнения цилиндров свежим воздухом диаметр тарелки впускного клапана больше, чем диаметр тарелки выпускного.

Каждый клапан имеет две цилиндрические пружины с равномерным шагом и противоположной навивкой, что обеспечивает высокую резонансную характеристику клапанному механизму.

Различное направление витков наружной и внутренней пружин при поломке одной из них исключает попадание ее витков между витками другой.

Нижними торцами пружины опираются на головку цилиндра через стальную шайбу, верхними — в упорную тарелку.

Последняя упирается в коническую втулку, которая соединена со стержнем клапана двумя конусными сухарями.

Разъемное соединение втулка — тарелка имеет небольшое трение при относительном перемещении, что дает возможность пружинам при их сжатии проворачивать клапаны относительно седел (так как пружина при сжатии несколько скручивается).

Этим достигаются равномерное изнашивание рабочих поверхностей и одинаковый нагрев клапанов при работе.

Техническое обслуживание механизма газораспределения

Основными работами при техническом обслуживании кривошипно-шатунного и газораспределительного механизмов являются проверка и при необходимости регулирование зазоров между клапанами и коромыслами, а также прослушивание работающего двигателя для обнаружения стуков и замена изношенных или поломанных деталей.

Зазор в клапанном механизме должен гарантировать плотное прилегание клапана к седлу при удлинении стержня от нагревания и в случае осадки головки в седле из-за изнашивания фасок.

Регулирование зазоров клапанов смотрим в статье - "Как отрегулировать зазоры клапанов".

В процессе эксплуатации нормальная работа газораспределительного механизма может быть нарушена, так как горячие газы разрушают посадочные поверхности тарелок клапанов и их седел, на головках клапанов отлагается нагар.

Это приводит к нарушению плотности прилегания клапана к седлу, в результате чего возможны утечки газа и перегрев клапана.

Постепенно изнашиваются трущиеся поверхности деталей механизма, нарушается зазор между клапанами и коромыслами. Это приводит к изменению фаз газораспределения.

Наиболее заметный внешний признак неисправности механизма — стуки в зоне расположения клапанов, распределительных шестерен и распределительного вала.

В процессе эксплуатации двигателя детали кривошипно-шатунного механизма работают надежно и не требуют периодического технического обслуживания.

В результате нарушения правил эксплуатации или небрежной сборки возможны неисправности в работе механизма и (или) преждевременное изнашивание его деталей.

Признак увеличенного износа деталей цилиндропоршневой группы или залегания поршневых колец — это повышенный расход картерного масла на угар, дымный выпуск и интенсивный выход газов из сапуна.

Состояние подшипников коленчатого вала (зазоры) характеризуется давлением масла в главной магистрали.

Если оно падает, необходимо проверить исправность манометра, фильтров, клапанов, масляного насоса и подводящих трубопроводов.

Убедившись в исправности перечисленных элементов, вскрывают коренные и шатунные подшипники и определяют состояние трущихся поверхностей шеек и вкладышей.

Стуки при работе двигателя прослушиваются на разных частотах вращения коленчатого вала с помощью светоскопа.

Причина их возникновения определяется по некоторым характерным оттенкам стуков в соответствующих участках их прослушивания.