Механізм газорозподілу керує своєчасним впуском у циліндри повітряного заряду та видаленням з них відпрацьованих газів; складається з клапанів із пружинами, розподільчого (кулачкового) валу з шестернями та деталей, які передають рух від валу клапанам

Колінчастий вал через шестерні обертає розподільний вал 1.

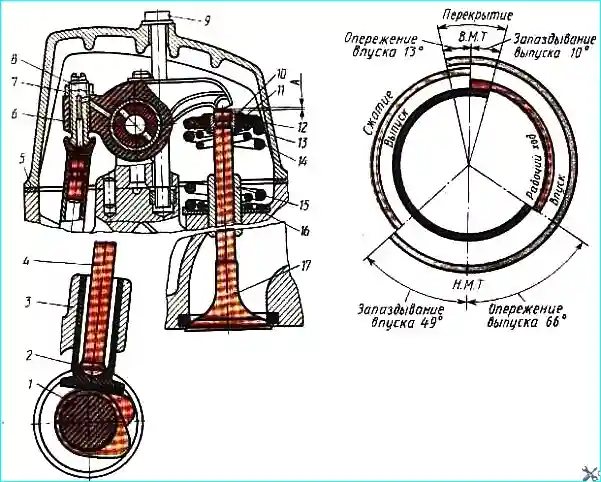

Виступ кулачка валу піднімає штовхач 2 разом зі штангою 4, коромисло 6 повертається на осі і опускає клапан 17, стискаючи пружини 13 і 14.

При подальшому повороті вала виступ кулачка виходить з-під штовхача, тиск на клапан припиняється і він під дією стиснутих пружин піднімається у втулці, щільно закриваючи отвір головки циліндра.

За один робочий цикл чотиритактного двигуна, тобто за два обороти колінчастого валу, клапани повинні відкривати та закрити отвори головки циліндрів лише один раз. При цьому розподільний вал робить один обіг.

Потужність двигуна залежить від наповнення циліндрів свіжим зарядом повітря ступеня очищення їх від відпрацьованих газів.

Щоб повітря надходило в циліндри більше, впускний клапан відкривається з випередженням, тобто до приходу поршня в м. т.

Наповнення циліндра починається від всмоктувальної дії поршня, а під впливом інерційного напору у впускному трубопроводі, який створюється внаслідок тактів, що часто повторюються.

Закривається впускний клапан із забуванням, тобто після приходу поршня у в.м. т., тому що повітря продовжує надходити в циліндр за інерцією і тиск у ньому ще нижче атмосферного.

Випускний клапан також відкривається з випередженням, тобто до закінчення такту робочого ходу, і частина газів, що знаходяться під невеликим тиском, викидається з циліндра.

Це знижує протитиск газів, що залишилися в ньому, зменшуючи витрати потужності на їх виштовхування.

Закривається випускний клапан із запізненням, тобто після ст. м. т., забезпечуючи кращу очистку камери згоряння від відпрацьованих газів.

У якийсь момент обидва клапани виявляються одночасно відкритими.

Настає так зване перекриття клапанів, при якому гази, що виходять з циліндра, сприяють підсмоктуванню повітря в циліндр, збільшуючи його наповнення.

Тривалість відкритого положення клапанів, виражену в градусах повороту колінчастого валу, називають фазами газорозподілу.

На рис. 1 наведена діаграма таких фаз, з якої видно, при якому положенні шатунної шийки щодо мертвих точок відкриваються та закриваються клапани.

Діаграма фаз забезпечується формою та взаємним положенням кулачків розподільчого валу, а також певним зазором між стрижнями клапанів та носиками коромисел.

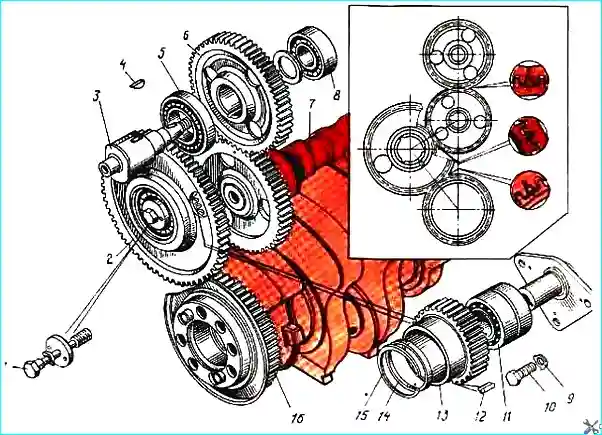

Привід розподільчого валу здійснюється від колінчастого валу через шестерні приводу агрегатів. Установка шестерень приводу розподільчого валу та агрегатів показана на рис. 2.

На торці кожної шестерні вибиті мітки «О» або ризики, збіг яких має бути забезпечений при складанні двигуна для забезпечення правильності фаз газорозподілу.

Розподільний вал сталевий, робоча поверхня його кулачків та опорних шийок цементована та загартована струмами високої частоти.

Профіль кулачків неоднаковий для впускних та випускних клапанів.

Розподільний вал встановлений у розвалі блоку циліндрів на п'яти підшипниках ковзання, що є сталевими втулками, залитими антифрикційним сплавом.

На задній кінець розподільного валу насаджена прямозуба шестерня.

Від осьового переміщення розподільний вал фіксуєся підшипником задньої опори, встановленим у корпусі.

У торці корпусу впираються з одного боку маточина шестерні, з іншого — завзятий бурт задньої опорної шийки валу.

Корпус підшипника прикріплений до стінки блоку циліндрів трьома болтами.

Товкачі клапанів сталеві, порожнисті, тарілчастого типу з циліндричною напрямною частиною.

Для підвищення працездатності пари кулачок — штовхач торця тарілки штовхача наплавлений вибіленим чавуном.

Торець штовхача, що контактує зі штангою, закінчується сферичним гніздом для упору нижнього кінця штанги.

Тлумачі клапанів встановлюються у напрямних, прикріплених до блоку циліндрів болтами.

Штанги штовхачів порожнисті із запресованими наконечниками.

Нижній наконечник має опуклу сферичну поверхню, верхній — виконаний у вигляді сферичної чашки для упору регулювального гвинта коромисла.

Коромисли клапанів являють собою сталеві ковані двоплечі важелі запресованими бронзовими втулками.

Носик коромисла довгого плеча загартований до високої твердості. Для зменшення ходу штовхача та штанги, а також зниження сил інерції коромисла виконані нерівноплечими.

У коротке плече коромисла повернуть регулювальний гвинт із контргайкою для встановлення необхідного зазору між коромислом та торцем стрижня клапана.

Коромисли впускного та випускного клапанів встановлені консольно на осях, виконаних заодно зі стійками коромисел.

Стійки зафіксовані штифтами і скріплені на головці шпильками. До кожного коромисла через отвір у стійці вводиться мастило.

Підшипниками коромисел є бронзові втулки.

Клапани виготовлені із жароміцної сталі. Кожен циліндр має один впускний та один випускний клапани.

Стержні клапани перемішуються в металокерамічних напрямних втулках, запресованих у головку циліндра.

Для покращення приробітку стрижні клапанів перед складанням покривають графітом.

Змащуються стрижні олією, яка витікає зі сполучень коромисел з осями і розбризкується клапанними пружинами.

Для кращого наповнення циліндрів свіжим повітрям діаметр тарілки впускного клапана більший, ніж діаметр тарілки випускного.

Кожен клапан має дві циліндричні пружини з рівномірним кроком та протилежною навивкою, що забезпечує високу резонансну характеристику клапанного механізму.

Різний напрямок витків зовнішньої та внутрішньої пружин при поломці однієї з них виключає попадання її витків між витками іншої.

Нижніми торцями пружини спираються на головку циліндра через сталеву шайбу, верхніми — у завзяту тарілку.

Остання упирається в конічну втулку, яка з'єднана зі стрижнем клапана двома конусними сухарями.

Рознімне з'єднання втулка — тарілка має невелике тертя при відносному переміщенні, що дає можливість пружинам при їх стисканні провертати клапани щодо сідел (оскільки пружина при стисканні дещо скручується).

Цим досягається рівномірне зношування робочих поверхонь і однаковий нагрівання клапанів під час роботи.

Технічне обслуговування механізму газорозподілу

Основними роботами при технічному обслуговуванні кривошипно-шатунного та газорозподільного механізмів є перевірка та при необхідності регулювання зазорів між клапанами та коромислами, а також прослуховування працюючого двигуна для виявлення стуків та заміна зношених чи поламаних деталей.

Зазор у клапанному механізмі повинен гарантувати щільне прилягання клапана до сідла при подовженні стрижня від нагрівання та у разі осадки головки у сідлі через зношування фасок.

Регулювання зазорів клапанів дивимося у статті - "Як відрегулювати зазори клапанів Камаз".

У процесі експлуатації нормальна робота газорозподільного механізму може бути порушена, оскільки гарячі гази руйнують посадкові поверхні тарілок клапанів та їх сідел, на головках клапанів відкладається нагар.

Це призводить до порушення щільності прилягання клапана до сідла, внаслідок чого можливі витоку газу та перегрів клапана.

Поступово зношуються поверхні деталей механізму, що труться, порушується зазор між клапанами і коромислами. Це призводить до зміни фаз газорозподілу.

Найбільш помітна зовнішня ознака несправності механізму — стукіт у зоні розташування клапанів, розподільчих шестерень та розподільчого валу.

У процесі експлуатації двигуна деталі кривошипно-шатунного механізму працюють надійно і не потребують періодичного технічного обслуговування.

Внаслідок порушення правил експлуатації або недбалого складання можливі несправності в роботі механізму та (або) передчасне зношування його деталей.

Ознака збільшеного зносу деталей циліндропоршневої групи або залягання поршневих кілець — це підвищена витрата картерної олії на чад, димний випуск та інтенсивний в вихід газів із сапуна.

Стан підшипників колінчастого валу (зазори) характеризується тиском олії в головній магістралі.

Якщо воно падає, необхідно перевірити справність манометра, фільтрів, клапанів, масляного насоса та трубопроводів, що підводять.

Переконавшись у справності перерахованих елементів, розкривають корінні та шатунні підшипники та визначають стан поверхонь шийок і вкладишів, що труться.

Стуки під час роботи двигуна прослуховуються на різних частотах обертання колінчастого валу за допомогою світлоскопа.

Причина їх виникнення визначається за деякими характерними відтінками стукотів у відповідних ділянках їх прослуховування.