Der Spender ist am Mischerkörper montiert und dient dazu, die Zufuhr der erforderlichen Gasmenge zum Mischer in verschiedenen Motorbetriebsarten zu regulieren

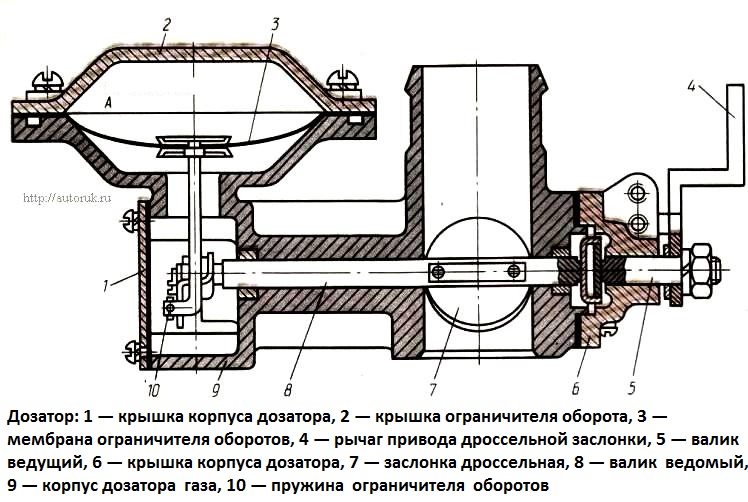

Die Dosiervorrichtung ist in Form eines Drosselventils 7 ausgeführt, das am Einlasskanal des Gehäuses 9 installiert und an der Walze 8 befestigt ist.

Der Dämpfer wird durch das Gaspedal von der Kabine aus über ein System aus Stangen, Hebeln und Rollen gesteuert 5.

Wenn die Klappe in einem größeren Winkel geöffnet wird, erhöht sich der Gasstrom, der durch den Mischdiffusor strömt.

Wenn die Klappe schließt, stoppt die Gaszufuhr.

Wenn die maximale Leerlaufdrehzahl des Motors im Gas-Diesel-Modus erreicht ist, wird die Pilotdosierung von flüssigem Kraftstoff abgeschaltet.

Um die Gaszufuhr in diesem Moment abzuschalten, wird eine Vakuumdrossel verwendet, kombiniert mit einem Dispenser in einem Gehäuse.

Mit dem Begrenzer können Sie die Position der Drosselklappe unabhängig von der Position des Hebels 4 des Klappenantriebs steuern, z. B. in Richtung Schließen drehen, wenn der Motor die maximal zulässige Drehzahl (2550 U/min) erreicht.

Der Unterdruckbegrenzer arbeitet in Verbindung mit einem Dreiwege-Magnetventil und einem induktiven Motordrehzahlsensor.

Wenn die Motordrehzahl den zulässigen Wert nicht überschreitet, kommuniziert das Magnetventil den Hohlraum A mit der Atmosphäre.

In diesem Fall biegt sich die Membran unter der Wirkung der Feder 10 nach unten und die Membranstange hindert die Rolle 8 nicht daran, sich in Öffnungsrichtung der Klappe mit dem Hebel 4 zu drehen.

Bei Überschreiten der maximal zulässigen Kurbelwellendrehzahl steuert der Induktionssensor über das elektronische Steuergerät das Magnetventil an.

Gleichzeitig trennt das Ventil den Hohlraum A von der Atmosphäre und beaufschlagt ihn mit einem Diffusorvakuum.

Infolgedessen biegt sich die Membran 3 nach oben und bedeckt das Drosselventil 7 durch die Stange und den Schaft 8, wodurch die Kraft der Feder 10 überwunden wird. Der Gasfluss in den Mischer stoppt.