Analyse von Störungen im Stromversorgungssystem

Die Hauptursachen für Ausfälle im Stromversorgungssystem sind:

- - mechanische Gründe (Schäden an stromführenden Teilen, deren Isolierung und Korrosion von Kontaktflächen, Verschleiß mechanischer Teile);

- - Abweichungen der äußeren Bedingungen vom Normalzustand (erhöhte Temperatur, Luftfeuchtigkeit oder Staubigkeit der Umgebung);

- - Überschreitung der zulässigen elektrischen Belastung in Spannung oder Strom.

Im Stromversorgungssystem treten während des Fahrzeugbetriebs mechanische und elektrische Störungen auf, die zu Funktionsstörungen der elektrischen Energieempfänger aller anderen elektrischen Ausrüstungssysteme führen.

Mechanische Fehler werden durch äußere Inspektion und Geräusche während des Betriebs festgestellt.

Elektrische Fehler werden durch Messwerte von Steuergeräten festgestellt.

Während des Betriebs des Fahrzeugs kommt es zu folgenden Störungen des Stromversorgungssystems.

Alle elektrischen Energieempfänger funktionieren nicht

Symptome einer Fehlfunktion:

- - Die Lampen des Beleuchtungssystems leuchten nicht;

- - das Tonsignal funktioniert nicht;

- - der Anlasser lässt sich nicht einschalten;

- - Die Nadel des Amperemeters weicht beim Einschalten der Geräte nicht in Richtung der Entladung aus.

Ursachen der Störung: Der Akku ist defekt oder vollständig entladen, der Akku verbindet sich nicht mit dem Netzwerk

Alle Empfänger arbeiten mit geringer Leistung, wenn der Motor nicht läuft

Symptome einer Fehlfunktion:

- - Der Anlasser dreht sich nicht;

- - Beleuchtungslampen brennen mit unvollständiger Intensität;

- - das Tonsignal klingt schwach;

Unterbrechung des normalen Betriebs aller elektrischen Energieempfänger

Ursachen der Fehlfunktion:

- - Der Akku ist stark entladen;

- - erhöhter Widerstand in den Kontaktverbindungen der Kabelenden an den Batteriepolen, am Fahrzeugrahmen, an den Klemmen des Batterieschalters, dem Anlasser-Traktionsrelais und dem Amperemeter;

- - starke Verbrennung der Kontaktflächen des Batterieschalters.

Der Akku wird nicht geladen

Symptome einer Fehlfunktion:

- Während der Motor bei jeder Kurbelwellendrehzahl läuft, zeigt das Amperemeter den Entladestrom an.

Ursachen der Fehlfunktion:

- - Defekt oder niedrige Spannung des Generatorantriebsriemens, offener Stromkreis zwischen Generator und Batterie (Klemme „-1-“ des Generators und Pluspol der Batterie);

- - Unterbrechung im Erregerkreis des Generators;

- - Kurzschluss im Gehäuse des Generator-Erregerkreises, der Generator ist defekt;

- - Der Spannungsregler ist defekt.

Akku wird nicht richtig geladen

Symptome einer Fehlfunktion:

- - Das Amperemeter zeigt den niedrigen Ladestrom bei entladener Batterie bei jeder Motordrehzahl an;

- - Wenn die Scheinwerfer eingeschaltet sind, nimmt der Ladestrom stark ab oder das Amperemeter zeigt einen Entladestrom an;

- - starke Schwankung der Amperemeternadel.

Ursachen der Fehlfunktion:

- - Der Spannungsregler ist falsch eingestellt;

- - niedrige Antriebsriemenspannung;

- - Ölung oder Verschleiß der Generatorriemenscheibe;

- - Wackelkontakt im Ladekreis oder Generator-Erregerkreis.

Eine große Schwankung der Amperemeternadel wird beobachtet, wenn die Schleifringe geölt sind und die Generatorbürsten festsitzen, wenn aufgrund der Vibrationen des Automotors der Kontakt zwischen den Bürsten und den Rotorringen regelmäßig unterbrochen und wiederhergestellt wird. in den Verbindungen von losen Drahtspitzen im Generator-Erregerkreis und im Ladestromkreis.

Der Akku wird aufgeladen

Symptome einer Fehlfunktion:

- - Wenn der Motor längere Zeit läuft, zeigt das Amperemeter ständig den Ladestrom an und seine Nadel stellt sich auch bei vollständig geladener Batterie nicht auf den Nullpunkt ein;

- - mit einer Erhöhung der Kurbelwellendrehzahl kommt es zu einem deutlichen Anstieg der Stärke des Ladestroms, was dazu führt, dass der Zeiger über den Grenzwert der Amperemeterskala hinaus abweicht;

- - starke Gasbildung im Batterieelektrolyt;

- - schnelle Reduzierung des Elektrolytstandes in Batterien;

- - Erhöhung der Helligkeit der Beleuchtungslampen bei mittleren und hohen Motorgeschwindigkeiten;

- - kurze Lebensdauer der Beleuchtungslampen.

Ursachen der Fehlfunktion:

- - Fehlfunktion oder falsche Einstellung des Spannungsreglers;

- - Kurzschluss zwischen den Drähten, die an die Klemmen „-+-“ und „Ш“ des Generators angeschlossen sind.

Im Falle eines Kurzschlusses zum Gehäuse der Klemme „Ø“ des Generators oder der Klemme Ø des Reglers wird der Spannungsregler abgeschaltet.

Dadurch kann die Generatorspannung mit zunehmender Drehzahl einen zu hohen Wert erreichen, der für Lampen und andere Empfänger gefährlich ist elektrische Energie.

Fahrzeugstromversorgungssysteme mit Wechselstromgeneratoren und berührungslosen Transistorspannungsreglern (das System, das für KamAZ-Fahrzeuge in Betracht gezogen wird) sind äußerst zuverlässig im Betrieb, sofern die Betriebsregeln strikt eingehalten werden.

Insbesondere ist es notwendig, den Zustand und die Befestigung der Kabel an den Klemmen des Generators, des Spannungsreglers und der Batterie zu überwachen.

Der Betrieb des Generators mit vom Ausgang getrenntem „-+-“-Kabel führt bei einer Erhöhung der Drehzahl zu einem Anstieg der Spannung an der Gleichrichtereinheit, was wiederum zu deren Ausfall und Beschädigung führen kann Der Spannungsregler.

Eine Erhöhung der Generatorspannung kann auch auftreten, wenn die Batterie über ihren Schalter abgeklemmt wird, während der Generator läuft.

Der Ausfall des Leistungstransistors des Spannungsreglers wird durch den Kurzschluss seiner Anschlüsse „-+-“ und „Ø“ verursacht.

Eine besondere Gefahr für einen Wechselstromgenerator besteht darin, dass die Batterie verpolt angeschlossen wird. Dies führt zum Ausfall der Gleichrichterblockdioden.

Erstellen eines optimalen Fehlerbehebungsalgorithmus

Die meisten bekannten und derzeit verwendeten Methoden zur Erstellung optimaler Diagnoseprogramme basieren in der Regel auf der Berücksichtigung statistischer Daten zur Zuverlässigkeit von Systemelementen und zur Komplexität von Überprüfungen.

Zur Implementierung dieser Methoden ist es notwendig, verlässliche Daten über die Ausfallwahrscheinlichkeiten von Systemelementen und den durchschnittlichen Zeitaufwand für die Implementierung zu haben

verschiedene Kontrollen. Um solche Daten zu erhalten, wird zunächst der Arbeitsaufwand für die Überprüfung jedes Elements des Systems ermittelt.

Beim Timing sollte berücksichtigt werden, dass die Vorbereitung auf die Prüfung manchmal länger dauert als die Prüfung selbst.

Dies liegt daran, dass der Zugang zu einzelnen Geräten des Stromversorgungssystems eines KamAZ-Fahrzeugs schwierig ist.

Daher muss bei der zeitlichen Planung von Kontrollen die Zeit berücksichtigt werden, die für die Vorbereitung der Kontrolle erforderlich ist; der Arbeitsaufwand für die Kontrolle der folgenden Elemente des Systems wird zeitlich festgelegt:

P0 – Überprüfung der Systemleistung mit einem Amperemeter

Starten Sie den Motor, stellen Sie die durchschnittliche Kurbelwellendrehzahl ein, schalten Sie die Scheinwerfer ein und ziehen Sie mit dem Amperemeter Rückschlüsse auf den Zustand (fehlerhaft oder gut) des Stromversorgungssystems.

Wenn das Amperemeter einen Entladestrom anzeigt, bedeutet dies, dass das Stromaggregat defekt ist. Die Dauer der Prüfung beträgt ca. 1 Minute;

P1 – Überprüfung des Instrumentenschalters und des Anlassers

Lösen Sie die Mutter, mit der der Schalter befestigt ist, lösen Sie die beiden linken Schrauben der unteren Frontplatte, die den Zugang zu den Schalteranschlüssen blockiert, und entfernen Sie das Instrument und den Starterschalter.

Verbinden Sie dann einen Anschluss der Kontrollleuchte mit Masse und den zweiten mit dem „VK“-Anschluss des Schalters. Bei der Kontrolle befindet sich der Schlüssel in der ersten Position. Wenn die Lampe nicht leuchtet, bedeutet dies, dass das Ergebnis von Test P1 negativ ist. Testzeit 2-5 Minuten;

P2 – Überprüfung des Kabels, das die Klemme „VK“ des Instrumentenschalters und des Anlassers mit der Klemme „+“ des Spannungsreglers verbindet

Heben Sie die vordere Verkleidung des Fahrerhauses an, verbinden Sie die Kontrollleuchte mit der „+“-Klemme des Reglers und die zweite Klemme mit der „Masse“ des Fahrzeugs. Der Schlüssel muss sich in der ersten Position befinden. Testzeit 2-5 Minuten;

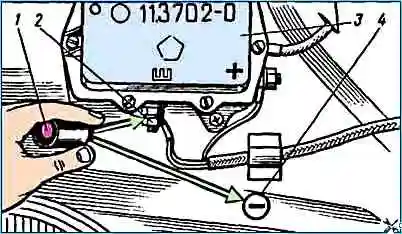

P3 – Überprüfung des Spannungsreglers

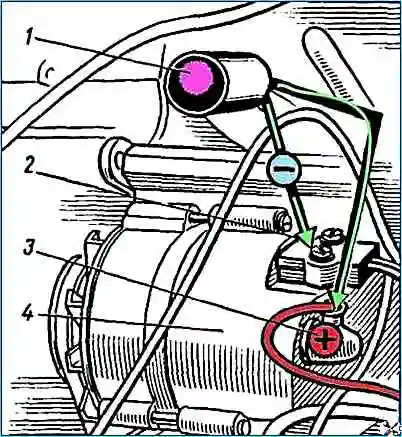

Heben Sie die vordere Verkleidung der Kabine an, verbinden Sie die Kontrollleuchte mit der Klemme „Ш“ des Reglers und die zweite Klemme mit der „Masse“ (Abb. 17) des Fahrzeugs.

In diesem Fall ist die „Masse“ eingeschaltet und der Schlüssel befindet sich in der ersten Position. Testzeit 2-5 Minuten;

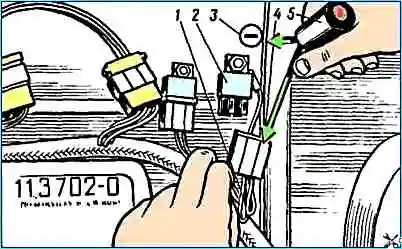

P4 – Überprüfung des Verbindungskabels zwischen der Klemme „Ø“ des Spannungsreglers und dem Trennrelais der Feldwicklung (Abb. 18)

Schalten Sie die „Masse“ ein, stecken Sie den Schlüssel in die erste Position und heben Sie die vordere Verkleidung der Kabine an, verbinden Sie dann eine Klemme der Kontrollleuchte mit der „Masse“ und die zweite mit der Versorgungssteckdose der Anschlussstecker (das gelbe Kabel geht dorthin). Testzeit 2-5 Minuten;

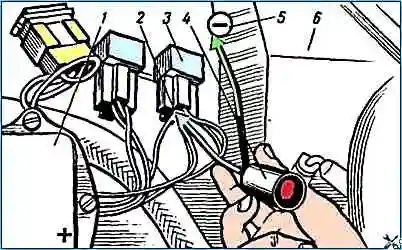

P5 – Überprüfung des Feldwicklungs-Trennrelais

Schalten Sie die „Masse“ ein, stecken Sie den Schlüssel in die erste Position, heben Sie die vordere Verkleidung der Kabine an, verbinden Sie die Kontrollleuchte mit der „Masse“ und der „2V“-Klemme des Relais, Abb. 19, mittlerer Anschluss, gelbes Kabel löst sich).

Überprüfen Sie die Zeit 2–5 Minuten;

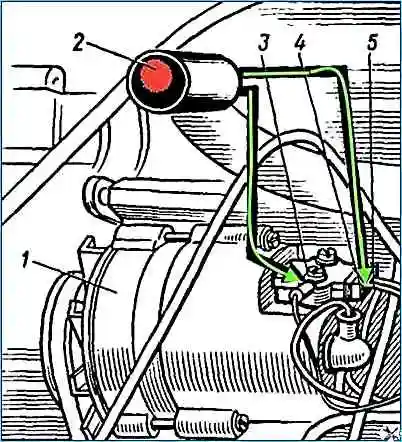

P6 – Überprüfung des Kabels vom Relais zum Generator

Heben Sie die Kabine an, schließen Sie die Prüflampe an Masse und an die Klemme „Ø“ des Generators an (das gelbe Kabel ist geeignet, Abb. 20).

Der Einfachheit halber kann der Stecker mit Stift „Ø“ aus der Generatorsteckdose entfernt werden.

Überprüfen Sie die Zeit 3–5 Minuten

Während des Tests ist „Masse“ eingeschaltet, der Schlüssel befindet sich in der ersten Position;

P7 – Überprüfung des Generators

Heben Sie die Kabine an, schließen Sie die Prüflampe an Masse und an den „+“-Anschluss des Generators an (das rote Kabel löst sich, Abb. 5). Während des Tests sollte der Motor mit mittlerer Drehzahl laufen. Testzeit 3-5 Minuten;

P8 – Überprüfung der Leitungen vom Generator zur Sicherung auf einen Strom von 60 A

Starten Sie den Motor, stellen Sie die Durchschnittsfrequenz ein, schließen Sie die Prüflampe an „Masse“ und an die Sicherung „1A“ an (das rote Kabel ist geeignet). Prüfzeit 1-2 Minuten;

P9 – Überprüfung der Sicherung auf einen Strom von 60 A

Starten Sie den Motor, stellen Sie die Kurbelwellendrehzahl auf mittel, öffnen Sie dann die mittlere Instrumententafel und verbinden Sie die Warnleuchte mit Masse und mit der Klemme „1 G“ der Sicherung (rotes Kabel erlischt). Überprüfen Sie die Zeit 1-2 Minuten.

Wenn bei der Prüfung von P1 die Kontrollleuchte leuchtet, ist das Element X1 betriebsbereit und dementsprechend sind auch alle ihm vorangehenden Elemente betriebsbereit.

Wenn die Kontrollleuchte nicht leuchtet, liegt der Fehler in einem der Elemente bis X1 + 1.

Bei der zeitlichen Planung von Inspektionen wurde festgestellt, dass die Zeit für die Durchführung einer Inspektion unwesentlich von der Zeit für die Durchführung einer anderen Inspektion abweicht.

Eine geeignete Methode zur Fehlerbehebung wäre daher die Midpoint-Methode, bei der bei jedem Test die Gruppe der ungeprüften Elemente in zwei Untergruppen mit etwa der gleichen Anzahl an Elementen aufgeteilt wird.

Nehmen wir also an, dass das Amperemeter den Entladestrom anzeigt, wenn der Motor läuft (während der gesamten Zeit, in der der Motor läuft). Daher ist das Stromaggregat defekt.

P5 wird zuerst überprüft. Fällt diese Prüfung negativ aus, muss der Fehler daher bei den Elementen X1..X5 gesucht werden. Wir teilen diese Elemente in zwei weitere Untergruppen auf und führen die Prüfung P3 durch.

Wenn das Ergebnis von Test P3 positiv ist, wird durch die Durchführung von Test P4 das fehlerhafte Systemelement ermittelt.

Wenn das Ergebnis von Test P4 negativ ist, bedeutet dies, dass das vierte Element fehlerhaft ist – das Kabel vom Spannungsregler zum Trennrelais der Feldwicklung.

Wenn Test P4 positiv ausfällt, ist das fünfte Element, das Relais, defekt.

Wenn das Ergebnis der Prüfung P3 negativ ist, sollte die Prüfung P2 durchgeführt werden. Ein positives Ergebnis von Test P2 weist auf eine Fehlfunktion des dritten Elements – des Spannungsreglers – hin.

Wenn Prüfung P2 negativ ist, sollte Prüfung P1 durchgeführt werden.

Wenn das Ergebnis von Test P1 negativ ist, dann ist das erste Element defekt – das Instrument und der Anlasserschalter.

Ein positives Ergebnis von Test P1 weist auf eine Fehlfunktion des zweiten Elements hin – der Leitung vom Schalter zum Spannungsregler.

Wenn die erste Prüfung P5 ein positives Ergebnis ergab, sollte bei den Elementen X6...X10 nach Unverbesserlichkeit gesucht werden.

Dann sollte die Prüfung P8 durchgeführt werden, deren positives Ergebnis anzeigt, dass der Fehler zwischen den Elementen X9 und X10 gesucht werden sollte.

Daher wird die Prüfung P9 durchgeführt, deren negatives Ergebnis auf eine Fehlfunktion des Elements X9 hinweist und positiv – bei einer Fehlfunktion des Elements X10 (das neunte Element ist eine 60-A-Sicherung, das zehnte ist der Draht von der Sicherung zum Amperemeter).

Wenn die zweite Prüfung P8 ein negatives Ergebnis liefert, sollte Prüfung P6 durchgeführt werden.

Ein negatives Ergebnis dieses Tests weist auf eine Fehlfunktion des Elements X6 hin.

Nach einem positiven Ergebnis von Test P6 muss Test P7 durchgeführt werden, dessen negatives Ergebnis auf eine Fehlfunktion des siebten Elements – des Generators – hinweist, ein positives Ergebnis – auf eine Fehlfunktion des achten Elements – des Kabels vom Generator an die Sicherung anschließen.

So erhalten wir einen Algorithmus zur Fehlersuche im Stromversorgungssystem, dank dem es zum Auffinden eines fehlerhaften Elements des Systems ausreicht, vier statt der möglichen zehn Prüfungen durchzuführen.

- X1 – Instrument und Anlasserschalter

- X2 – Kabel vom Schalter zum Spannungsregler

- X3 – Spannungsregler

- X4 – Kabel vom Spannungsregler zum Trennrelais der Erregerwicklung

- X5 – Relais

- X6 – Kabel vom Relais zum Generator

- X7 – Generator

- X8 – Kabel vom Generator zur Sicherung.

- X9 – 60A-Sicherung

- X10 – Kabel von Sicherung zum Amperemeter