Análisis de fallas en el sistema de suministro de energía

Las principales causas de fallas en el sistema de suministro eléctrico son:

- - motivos mecánicos (daños en las piezas bajo tensión, su aislamiento y corrosión de las superficies de contacto, desgaste de las piezas mecánicas);

- - desviaciones de las condiciones externas de lo normal (aumento de temperatura, humedad o polvo del ambiente);

- - exceder la carga eléctrica permitida en voltaje o corriente.

En el sistema de suministro de energía, durante el funcionamiento del vehículo, se producen fallos mecánicos y eléctricos que provocan la interrupción del funcionamiento de los receptores de energía eléctrica de todos los demás sistemas de equipos eléctricos.

Las fallas mecánicas se determinan mediante inspección externa y ruido durante el funcionamiento.

Las fallas eléctricas se determinan mediante lecturas de los dispositivos de control.

Durante el funcionamiento del vehículo, se producen las siguientes averías del sistema de suministro de energía.

Todos los receptores de energía eléctrica no funcionan

Síntomas de mal funcionamiento:

- - las lámparas del sistema de iluminación no encienden;

- - la señal sonora no funciona;

- - el motor de arranque no se enciende;

- - la aguja del amperímetro no se desvía hacia la descarga cuando los dispositivos están encendidos.

Causas del mal funcionamiento: la batería está defectuosa o completamente descargada, la batería no se conecta a la red

Todos los receptores funcionan a baja potencia cuando el motor no está en marcha

Síntomas de mal funcionamiento:

- - El motor de arranque no gira;

- - las lámparas de iluminación arden con intensidad incompleta;

- - la señal sonora suena débil;

Alteración del funcionamiento normal de todos los receptores de energía eléctrica

Causas del mal funcionamiento:

- - La batería está muy descargada;

- - mayor resistencia en las conexiones de contacto de las puntas de los cables en los terminales de la batería, en el bastidor del automóvil, en los terminales del interruptor de la batería, en el relé de tracción del motor de arranque, en el amperímetro;

- - quemaduras graves en las superficies de contacto del interruptor de batería.

La batería no se carga

Síntomas de mal funcionamiento:

- mientras el motor está funcionando a cualquier velocidad del cigüeñal, el amperímetro muestra la corriente de descarga.

Causas del mal funcionamiento:

- - Tensión rota o baja de la correa de transmisión del generador, circuito abierto que conecta el generador y la batería (terminal “-1-” del generador y terminal positivo de la batería);

- - circuito abierto en el circuito de excitación del generador;

- - cortocircuito en la carcasa del circuito de excitación del generador, el generador está defectuoso;

- - el regulador de voltaje está defectuoso.

La batería no se carga correctamente

Síntomas de mal funcionamiento:

- - el amperímetro muestra la corriente de carga baja cuando la batería se descarga a cualquier velocidad del motor;

- - cuando se encienden los faros, la corriente de carga disminuye bruscamente o el amperímetro muestra una corriente de descarga;

- - fluctuación brusca de la aguja del amperímetro.

Causas del mal funcionamiento:

- - El regulador de voltaje está mal ajustado;

- - baja tensión de la correa de transmisión;

- - engrase o desgaste de la polea del generador;

- - contacto suelto en el circuito de carga o en el circuito de excitación del generador.

Se observa una gran fluctuación de la aguja del amperímetro cuando los anillos colectores están engrasados y las escobillas del generador están atascadas, cuando, debido a la vibración del motor del automóvil, el contacto entre las escobillas y los anillos del rotor se rompe y restablece periódicamente, en las conexiones de puntas de cables sueltas en el circuito de excitación del generador y en el circuito de corriente de carga.

La batería se está recargando

Síntomas de mal funcionamiento:

- - cuando el motor está funcionando durante mucho tiempo, el amperímetro muestra constantemente la corriente de carga y su aguja no se pone en la división de escala cero, incluso con una batería completamente cargada;

- - con un aumento en la velocidad de rotación del cigüeñal, se produce un aumento significativo en la intensidad de la corriente de carga, lo que hace que la aguja se desvíe más allá del valor límite de la escala del amperímetro;

- - fuerte formación de gas en el electrolito de la batería;

- - reducción rápida del nivel de electrolitos en las baterías;

- - aumentar el brillo de las lámparas de iluminación a velocidades medias y altas del motor;

- - corta vida útil de las lámparas de iluminación.

Causas del mal funcionamiento:

- - mal funcionamiento o ajuste incorrecto del regulador de voltaje;

- - cortocircuito entre los cables conectados a los terminales “-+-” y “Ш” del generador.

En caso de cortocircuito en la carcasa del terminal “Ш” del generador o en la abrazadera Ø del regulador, el regulador de voltaje se apagará.

Como resultado, la tensión del generador al aumentar la velocidad de rotación puede alcanzar un valor excesivamente alto que es peligroso para las lámparas y otros receptores energía eléctrica.

Los sistemas de suministro de energía para vehículos con generadores de corriente alterna y reguladores de voltaje de transistores sin contacto (que es el sistema considerado para los vehículos KamAZ) tienen un funcionamiento altamente confiable, siempre que se cumplan estrictamente las reglas de su funcionamiento.

En particular, es necesario controlar el estado y la sujeción de los cables en los terminales del generador, el regulador de voltaje y la batería.

El funcionamiento del generador con el cable “-+-” desconectado de los cables de salida, con un aumento de la velocidad de rotación, conduce a un aumento del voltaje en la unidad rectificadora, lo que a su vez puede provocar su falla y daños en el regulador de voltaje.

También puede ocurrir un aumento en el voltaje del generador si la batería se desconecta mediante su interruptor mientras el generador está funcionando.

El fallo del transistor de potencia del regulador de voltaje es provocado por el cortocircuito de sus terminales “-+-” y “Ш”.

Un peligro particular para un grupo electrógeno de corriente alterna es conectarle la batería con polaridad inversa. Esto provoca un fallo de los diodos del bloque rectificador.

Creación de un algoritmo óptimo de resolución de problemas

La mayoría de los métodos conocidos y utilizados actualmente para construir programas de diagnóstico óptimos se basan, por regla general, en tener en cuenta datos estadísticos sobre la confiabilidad de los elementos del sistema y la complejidad de las comprobaciones.

Para implementar estos métodos, es necesario disponer de datos fiables sobre las probabilidades de fallo de los elementos del sistema y sobre el tiempo medio empleado durante la implementación

varios controles. Para obtener dichos datos, primero se mide la intensidad del trabajo de verificar cada elemento del sistema.

A la hora de cronometrar, se debe tener en cuenta que la preparación para la prueba a veces lleva más tiempo que la prueba en sí.

Esto se debe al hecho de que el acceso a los dispositivos individuales del sistema de suministro de energía en un vehículo KamAZ es difícil.

Por lo tanto, al cronometrar las verificaciones, es necesario tener en cuenta el tiempo necesario para prepararse para la verificación; se cronometrna la intensidad del trabajo de verificar los siguientes elementos del sistema:

P0 - comprobación del rendimiento del sistema mediante un amperímetro

Arranque el motor, ajuste la velocidad media del cigüeñal, encienda los faros y utilice el amperímetro para sacar una conclusión sobre el estado (defectuoso o bueno) del sistema de suministro de energía.

Si el amperímetro muestra corriente de descarga, significa que el grupo electrógeno está defectuoso. El tiempo para completar la verificación es de aproximadamente 1 minuto;

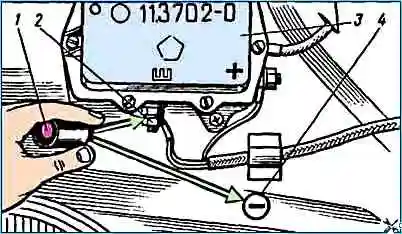

P1 - control del interruptor de instrumentos y del motor de arranque

Desatornille la tuerca que sujeta el interruptor, desatornille los dos tornillos izquierdos del panel frontal inferior que bloquea el acceso a los terminales del interruptor y retire el instrumento y el interruptor de arranque.

Luego conecte un terminal de la lámpara de control a tierra y el segundo al terminal “VK” del interruptor. Al comprobar, la llave está en la primera posición. Si la lámpara no enciende, significa que el resultado de la prueba P1 es negativo. Tiempo de prueba 2-5 minutos;

P2 - control del cable que conecta el terminal “VK” del interruptor del instrumento y del arrancador al terminal “+” del regulador de voltaje

Levante el panel frontal de la cabina, conecte la lámpara de control al terminal “+” del regulador y la segunda abrazadera a la “tierra” del vehículo. La llave debe estar en la primera posición. Tiempo de prueba 2-5 minutos;

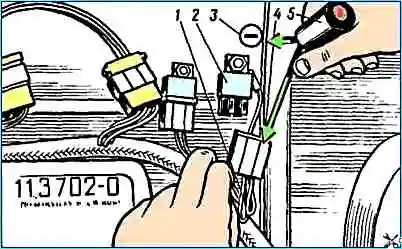

P3 - control del regulador de voltaje

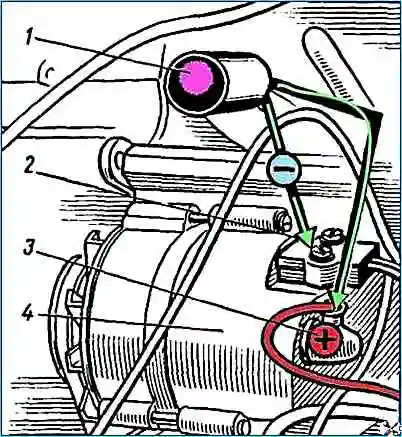

Levante el panel frontal de la cabina, conecte la luz de control al terminal “Ш” del regulador y la segunda abrazadera a la “tierra” (Fig. 17) del automóvil.

En este caso, la “tierra” está encendida y la llave está en la primera posición. Tiempo de prueba 2-5 minutos;

P4 - control del cable de conexión entre el terminal “Ш” del regulador de voltaje y el relé de desconexión del devanado de campo (Fig. 18)

Encienda la “tierra”, coloque la llave en la primera posición y levante el panel frontal de la cabina, luego conecte una abrazadera de la lámpara de control a la “tierra” y la segunda a la toma de corriente de la enchufe de conexión (el cable amarillo va a él). Tiempo de prueba 2-5 minutos;

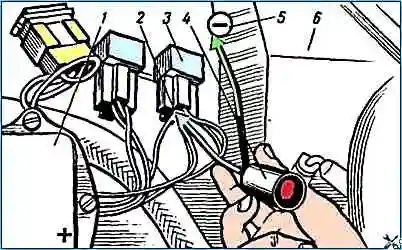

P5 - comprobación del relé de desconexión del devanado de campo

Encienda la “tierra”, coloque la llave en la primera posición, levante el panel frontal de la cabina, conecte la lámpara de control a la “tierra” y al terminal “2V” del relé, fig. 19, terminal central, se desprende el cable amarillo).

Verifique el tiempo de 2 a 5 minutos;

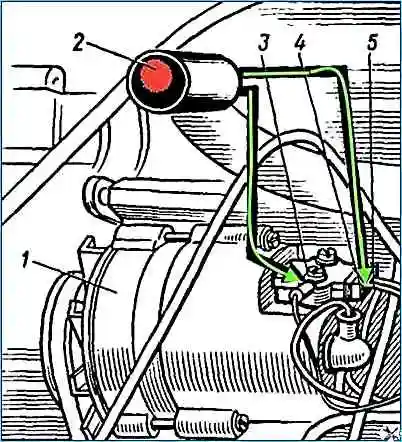

P6 - comprobando el cable del relé al generador

Levantar la cabina, conectar la lámpara de prueba a tierra y al terminal “Ш” del generador (el cable amarillo es adecuado, Fig. 20).

Para mayor comodidad, el enchufe con clavija “Ш” se puede quitar de la toma del generador.

Tiempo de comprobación 3-5 minutos

Durante la prueba, “tierra” está encendida, la llave está en la primera posición;

P7 - comprobando el generador

Levantar la cabina, conectar la lámpara de prueba a tierra y al terminal “+” del generador (el cable rojo se desprende, Fig. 5). Durante la prueba, el motor debe estar funcionando a velocidad media. Tiempo de prueba 3-5 minutos;

P8 - comprobando los cables del generador al fusible para una corriente de 60 A

Arranque el motor, configure la frecuencia promedio, conecte la lámpara de prueba a “tierra” y al fusible “1A” (el cable rojo es adecuado). Tiempo de control 1-2 minutos;

P9 - control del fusible para una corriente de 60 A

Arranque el motor, ajuste la velocidad de rotación del cigüeñal a media, luego abra el panel de instrumentos central y conecte la lámpara de advertencia a tierra y al terminal “1 G” del fusible (el cable rojo se apaga). Tiempo de control 1-2 minutos.

Si, al comprobar P1, la lámpara de control está encendida, entonces el elemento X1 está en servicio y, en consecuencia, todos los elementos que lo preceden están en servicio.

Si la lámpara de control no se enciende, entonces la falla está en uno de los elementos hasta X1 + 1.

Al programar las inspecciones, se descubrió que el momento para realizar una inspección difiere insignificantemente del momento para realizar otra inspección.

Por lo tanto, un método apropiado para la resolución de problemas sería el método del punto medio, según el cual, durante cada prueba, el grupo de elementos no verificados se divide en dos subgrupos que contienen aproximadamente el mismo número de elementos.

Entonces, supongamos que el amperímetro muestra la corriente de descarga cuando el motor está en marcha (durante todo el tiempo que el motor está en marcha). Por lo tanto, el grupo electrógeno está defectuoso.

Primero se marca P5. Por lo tanto, si el resultado de este control es negativo, el defecto debe buscarse entre los elementos X1..X5. Dividimos estos elementos en dos subgrupos más, realizando la comprobación P3.

Si el resultado de la prueba P3 es positivo, al realizar la prueba P4, se determina el elemento defectuoso del sistema.

Si el resultado de la prueba P4 es negativo, significa que el cuarto elemento está defectuoso: el cable que va desde el regulador de voltaje al relé de desconexión del devanado de campo.

Si la prueba P4 es positiva, el quinto elemento, el relé, está defectuoso.

Cuando el resultado de la verificación P3 es negativo, se debe realizar la verificación P2. Un resultado positivo de la prueba P2 indica un mal funcionamiento del tercer elemento: el regulador de voltaje.

Si la comprobación P2 es negativa, se debe realizar la comprobación P1.

Si el resultado de la prueba P1 es negativo, entonces el primer elemento está defectuoso: el instrumento y el interruptor de arranque.

Un resultado positivo de la prueba P1 indica un mal funcionamiento del segundo elemento: el cable que va del interruptor al regulador de voltaje.

Si el primer control P5 dio resultado positivo, se debe buscar la incorregibilidad entre los elementos X6...X10.

Luego se debe realizar la verificación P8, cuyo resultado positivo indica que la falla debe buscarse entre los elementos X9 y X10.

Por lo tanto, se realiza la verificación P9, cuyo resultado negativo indica un mal funcionamiento del elemento X9, y positivo - por un mal funcionamiento del elemento X10 (el noveno elemento es un fusible de 60 A, el décimo es el cable que va del fusible al amperímetro).

Si el segundo control P8 da un resultado negativo, se debe realizar el control P6.

Un resultado negativo de esta prueba indica un mal funcionamiento del elemento X6.

Después de un resultado positivo de la prueba P6, es necesario realizar la prueba P7, cuyo resultado negativo indica un mal funcionamiento del séptimo elemento - el generador, un resultado positivo - un mal funcionamiento del octavo elemento - el cable del generador al fusible.

Así obtenemos un algoritmo de resolución de problemas en el sistema de alimentación, gracias al cual, para encontrar un elemento defectuoso del sistema, basta con realizar cuatro comprobaciones en lugar de las diez posibles.

- X1 – instrumento y interruptor de arranque

- X2 – cable desde el interruptor al regulador de voltaje

- X3 – regulador de voltaje

- X4 - cable desde el regulador de voltaje al relé de desconexión del devanado de excitación

- X5 – relevo

- X6 – cable del relé al generador

- X7 – generador

- X8 - cable del generador al fusible.

- X9 – Fusible de 60 A

- X10 – cable del fusible al amperímetro