Um den pneumatischen Antrieb von Bremsanlagen zu diagnostizieren, müssen Sie über mindestens ein Kontrollmanometer verfügen und die am Fahrzeug vorhandenen Kontrollauslassventile nutzen

Die Arbeit mit einem Manometer ist sehr arbeitsintensiv und die Verwendung nur von Standard-Steuerventilen erschwert die Fehlersuche bei einer Reihe von Geräten erheblich.

Daher sollten Sie bei einer eingehenden Überprüfung der Leistung des pneumatischen Antriebs einen Satz Kontrollmanometer sowie einen Satz Armaturen, Adapter und Anschlussköpfe verwenden, mit denen Sie den Druck messen können jede Zeile.

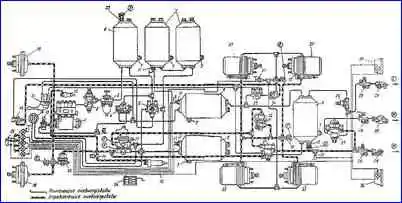

Diagramm des pneumatischen Antriebs der Bremsmechanismen: A - Steuerventil des IV-Kreislaufs; B, D – Ventile des Steuerausgangs des dritten Kreislaufs; B - Steuerventil des ersten Kreislaufs; G - Steuerventil des 2. Kreislaufs; K, L – zusätzliche Steuerventile; I - Brems-(Steuer-)Leitung eines Zweidrahtantriebs; F - Verbindungsleitung eines Eindrahtantriebs; E - Versorgungsleitung eines Zweidrahtantriebs; 1 – Kompressor; 2 - Druckregler; 3 - Frostschutz; 4 - Doppelsicherheitsventil; 5 - Dreifaches Sicherheitsventil; 6 - Kondensatbehälter; 7 - Kondensatablassventil; 8 - Empfänger des dritten Stromkreises; 9 - Luftbehälter des ersten Kreislaufs; 10 - Empfänger des zweiten Stromkreises; 11 - Druckabfallsensor im Empfänger; 12 - Steuerventil; 13 - Pneumatikventil; 14 - Aktivierungssensor des Anhängerbremsmagnetventils; 15 - Pneumatikzylinder zum Antreiben des Motorstopphebels; 1c - Pneumatikzylinder für Hilfsbremsklappenantrieb; 17 - zweiteiliges Bremsventil; 18 - Zweizeiger-Manometer; 19 - Bremskammer Typ 24; 20 - Druckbegrenzungsventil, - 21 - Park- und Notbremssteuerventil; 22 - Beschleunigerventil; 23 - Bremskammer Typ 20/20 mit Federenergiespeicher; 24 - Zweileitungs-Bypassventil; 25 - Anhängerbremssteuerventil mit Zweidrahtantrieb; 26 - einzelnes Schutzventil; 27 - Anhängerbremssteuerventil mit Eindrahtantrieb; 28 - Trennventil; 29 - Verbindungskopf vom Palm-Typ; 30 - Anschlusskopf Typ A; 31 - Bremslichtsensor; 32 - automatischer Bremskraftregler; 33 - Entlüftungsventil; 34 - Batterien; 35 - Warnlampen- und Summerblock; 36 - Rücklicht; 37 - Feststellbremssensor

Zuerst wird die Funktionsfähigkeit der Lampen und des Summers überprüft. Wenn Sie die Taste im Block drücken, sollten die Anzeigelampen aufleuchten.

Die Lampen leuchten auf, wenn der Druck in den entsprechenden Zylindern unter 4,8–5,2 kgf/cm 2 liegt. Der Summer funktioniert, wenn mindestens eine Lampe eingeschaltet ist.

Nachdem Sie den Motor gestartet haben, füllen Sie den Pneumatikantrieb mit Druckluft.

Bei einer Motordrehzahl von 2200 U/min pumpt ein funktionierender Kompressor das Bremssystem in 8 Minuten auf (die Lichter gehen aus).

Wenn die Füllzeit länger ist, kann es sein, dass der pneumatische Antrieb undicht ist, der Filter im Regler verschmutzt oder eingefroren ist oder die Ventile im Kompressor defekt sind.

Wenn die Zylinder-Kolben-Gruppe verschlissen ist, versorgt der Kompressor bei geringer Leistung zusammen mit Luft den Pneumatikantrieb mit Öl, das sich zusammen mit Kondensat in den Zylindern ansammelt und vom Druckregler abgeführt wird.

Wenn der Druck im System 7,0–7,5 kgf/cm 2 erreicht, wird der Druckregler aktiviert und Luft aus dem Kompressor tritt kontinuierlich durch den atmosphärischen Auslass aus. Drücken Sie mehrmals das Bremspedal und lassen Sie es wieder los.

Der Druck im pneumatischen Antrieb sinkt auf 6,2–6,5 kgf/cm 2.

Das Entlastungsventil im Druckregler schließt und der Kompressor erhöht den Druck im pneumatischen Antrieb erneut auf 7,0–7,5 gf/cm 2.

Der Öffnungs- und Schließdruck des Ventils im Druckregler wird durch ein Zwei-Zeiger-Manometer in der Kabine oder durch ein Manometer überwacht, das an das Steuerventil an der Kondenswasserflasche angeschlossen ist.

Sie müssen den Luftdruck im pneumatischen Antrieb mit der Schraube oben am Druckregler regulieren.

Abweichungen im Betrieb des Druckreglers: plötzliches Entweichen von Luft beim Befüllen des Systems, Öffnen des Ventils bei niedrigem oder hohem Druck und die Unmöglichkeit, es einzustellen – weisen auf eine Fehlfunktion des Geräts und die Notwendigkeit hin seine Reparatur.

Überprüfen Sie den pneumatischen Bremsaktuator auf Undichtigkeiten

Wenn der Kompressor nicht arbeitet und die Verbraucher ausgeschaltet sind (das Bremspedal ist losgelassen, die Feststellbremse angezogen), sollte der Druckabfall während der 30-minütigen Prüfung weniger als 0,5 kgf/cm 2 betragen.

Wenn die Verbraucher eingeschaltet sind (Bremspedal gedrückt, Feststellbremse gelöst), sollte der Druckabfall während der 15-minütigen Prüfung ebenfalls weniger als 0,5 kgf/cm 2 betragen.

Um die Funktion der Sicherheitsventile zu überprüfen, schließen Sie ein Manometer an das Steuerauslassventil am Feststellbremszylinder an.

Entlüften Sie den Vorderachszylinder über das Kondensatablassventil.

Der Druckabfall sollte nur durch den oberen Pfeil des Standardmanometers angezeigt werden.

Der Druck im hinteren Drehgestell und in den Feststellbremszylindern sollte sich nicht ändern.

Wenn der Druck in den hinteren Drehgestellzylindern abnimmt, ist das Dreifach-Sicherheitsventil defekt und der Druckabfall in den Feststellbremszylindern weist auf eine Fehlfunktion des Doppel- oder Einfach-Sicherheitsventils hin (je nach Auslegung des pneumatischen Aktuators). speist diesen Stromkreis.

Um die Funktionsfähigkeit des pneumatischen Antriebs der Betriebsbremse zu überprüfen, müssen Sie Manometer an den Steuerventilen am Druckbegrenzer und an der Rückseite des Rahmens über der Hinterachse anbringen .

Die Messwerte dieser Manometer entsprechen dem Druck in den vorderen Bremskammern und den Bremskammern des hinteren Drehgestells.

Wenn Sie das Bremspedal ganz durchtreten, sollte der Druck auf dem Zwei-Zeiger-Manometer um nicht mehr als 0,5 kgf/cm 2 sinken (Luft aus den Zylindern gelangt in die Bremskammern, und der Druck fiel), sollte der Druck in den vorderen Bremskammern auf 7,0 kgf/cm 2 ansteigen und den Messwerten der oberen Skala des Manometers in der Kabine entsprechen.

Der Druck in den hinteren Bremskammern steigt bei einem leeren Auto ebenfalls auf 2,5–3,0 kgf/cm 2.

Wenn Sie die vertikale Stange des Bremskraftreglers um den Betrag der statischen Auslenkung der Aufhängung anheben, sollte der Druck in den hinteren Bremskammern auf 7,0 kgf/cm 2 ansteigen ( unteren Skalenwert des Manometers).

Die statische Auslenkung der Federung bei Belastung hängt von der Steifigkeit der Federn ab und beträgt für Basismodelle jeweils: KamAZ-5320 – 40 mm, KamAZ-5410 – 42 mm, KamAZ-5511 – 34 mm.

Der Antrieb des Bremskraftreglers wird durch Ändern der Länge der vertikalen Stange und Ändern der Länge des Reglerhebels reguliert.

Die Stangenlänge ist so eingestellt, dass bei leerem Fahrzeug und vollständig durchgetretenem Bremspedal der Druck in den hinteren Bremskammern nicht weniger als 2,5 kgf/cm 2 beträgt.

Die Länge des Reglerhebels ist bei diesem Modell konstant eingestellt:

KAMAZ-5320 – 105 mm, KamAZ-5410 – 105 mm, KamAZ-5511 – 95 mm. Nach Loslassen des Bremspedals sollte die Luft aus den Bremskammern unverzüglich und vollständig entweichen.

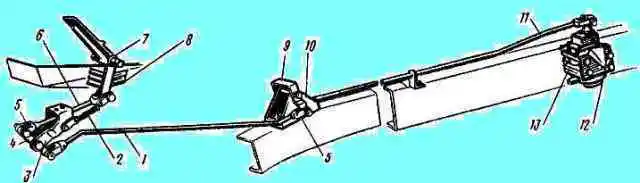

Wenn der Nenndruck (7,0 kgf/cm 2) in den vorderen und hinteren Bremskammern bei vollständig durchgetretenem Pedal nicht vorhanden ist, muss zunächst überprüft werden korrekte Einstellung des mechanischen Antriebs des Bremsventils (Abb. 1).

Der Antrieb verfügt über zwei Stellgabeln: am Pedallenker und am Zwischenlenker. Der Zugriff auf die erste Stellgabel ist bei angehobener Frontverkleidung möglich.

Durch die Verkürzung der Pedalstange heben wir das Pedal in der Kabine an, der volle Pedalweg erhöht sich, er sollte 100-140 mm betragen.

Bei voll durchgetretenem Pedal beträgt der Hebelweg des zweiteiligen Bremsventils 31 mm.

Im Betrieb gibt es Autos, die eine lange Lösezeit haben, oft aufgrund des fehlenden freien Spiels im Bremspedal, das über die Gabel am Zwischenlenker reguliert wird und 20-40 mm betragen sollte.

Wenn der maximale Druck in einem der Betriebsbremskreise nicht gewährleistet ist und der Druck im anderen normal ist, muss ein Manometer an den Ausgang des entsprechenden Abschnitts des Bremsventils angeschlossen werden: an den Oben – wenn der hintere Trolley-Schaltkreis nicht richtig funktioniert, nach unten – wenn der vordere Trolley-Schaltkreis nicht richtig funktioniert. Brücke.

Anstelle von Stoppsensoren müssen Manometer an die seitlichen Anschlüsse (entlang des Fahrzeugs) angeschlossen werden – Signale bei Muldenkippern oder Rohrleitungen, die zu einem Zweidrahtventil bei Sattelzugmaschinen führen.

Wenn Sie das Pedal betätigen, müssen Sie den Druck am Ausgang des Bremsventils und in den Bremskammern vergleichen.

Wenn Sie das Pedal vollständig durchtreten, sollten die Druckwerte am Ausgang von Bremsventil und Druckbegrenzer gleich sein.

Der Druck in den hinteren Bremskammern hängt von der Position des Bremskraftreglerhebels ab: in der unteren Position „leer“ – 2,5 kgf/cm 2, in der oberen Position „beladen“ – 7,0 kgf/cm 2.

Durch den Vergleich der Manometerwerte und die Kenntnis der Eigenschaften der Geräte können Sie leicht herausfinden, welches Gerät fehlerhaft ist.

Beim Bremsen mit der Betriebsbremse müssen Sie den Hub der Bremskammerstangen überprüfen.

Für die Fahrzeuge KamAZ-5320, 5410, 55102 sind es 20–30 mm, für KamAZ-5511, KamAZ-53212, 54112 – 25–35 mm. Der Unterschied im Hub der Bremskammerstangen an einer Achse ist zulässig - 2-3 mm.

Zur Überprüfung der Funktionsfähigkeit des Feststellbremskreises ist es notwendig, ein Manometer an das Steuerventil an der Rückseite des Rahmens anzuschließen und den Druck in den Energiespeichern zu überprüfen.

Wenn sich der Griff des Feststellbremsventils in vertikaler Position befindet, wird das Fahrzeug durch die Kraft der Federn in den Energiespeichern gebremst, der Druck in ihnen ist Atmosphärendruck.

Wenn Sie den Ventilgriff in eine horizontale Position bringen, strömt Luft aus den Feststellbremszylindern durch das Gaspedal in die Energiespeicher, die Federn werden komprimiert und das Auto löst die Bremsen.

Der Druck am Kontrollmanometer sollte auf 7,0 kgf/cm 2 ansteigen.

Überprüfen Sie die Funktion der Ersatzbremse, indem Sie den Griff des Feststellbremsventils sanft in die vertikale Position bewegen.

Wenn der Drehwinkel des Griffs bis zu 30° beträgt, sollte der Druck in den Energiespeichern auf 5,0–4,5 kgf/cm 2 sinken, und die Stangen der hinteren Bremskammern sollten ebenfalls sinken beginnen, sich nach unten zu bewegen.

Eine weitere sanfte Drehung des Griffs des Feststellbremsventils führt zu einem synchronen Druckabfall in den Energiespeichern und einer Verlängerung der Stangen.

Wenn der Drehwinkel des Feststellbremsventilgriffs 60-70˚ beträgt, sollte der Druck auf Null fallen. Geschieht dies nicht, muss das defekte Feststellbremsventil ausgetauscht werden.

Bei der Überprüfung der Funktionsfähigkeit des Notbremslösekreises müssen Sie die Feststellbremse anziehen (der Druck in den Energiespeichern ist atmosphärischer Druck).

Durch Drücken des Notbremslöseventilknopfes übertragen wir Luft von den Betriebsbremszylindern zu den Energiespeichern.

Wenn der Druck in den Energiespeichern 4,8–5,2 kgf/cm 2 erreicht, erlischt das Blinklicht im Kontrolllampenblock.

Das vollständige Lösen der Bremse dauert 6–8 Sekunden. Laut Manometer in der Kabine sollte der Druckabfall beim Lösen der Bremsen nicht mehr als 0,8 kgf/cm 2 betragen.

Nach dem Loslassen des Ventilknopfes wird die Luft aus den Energiespeichern vollständig durch das Ventil in die Kabine entweichen und die Feststellbremse wird aktiviert.

Bei angezogener Feststellbremse leuchtet ein Blinklicht in der Warnleuchteneinheit auf.

Bevor Sie die Zusatzbremse überprüfen, starten Sie den Motor und drücken Sie dann den Bremsventilknopf.

Der Motor muss stoppen, da durch Drehen des Hebels an der Hochdruck-Kraftstoffpumpe die Kraftstoffzufuhr unterbrochen und die Klappen in den Auspuffrohren geschlossen werden.

Der Motorstopphebel und der Dämpfer werden durch Pneumatikzylinder angetrieben.

Beim Bremsen mit der Hilfsbremse wird auch Luft an den normalerweise offenen Sensor geliefert, der das Magnetventil am Anhänger steuert.

Das Ventil wird aktiviert und lässt Druckluft vom Anhängerzylinder in die Bremskammern gelangen.

Der Druck in den Bremskammern des Anhängers ist konstant eingestellt – 0,6–0,8 kgf/cm 2, er wird durch eine Schraube an der Unterseite des Magnetventils reguliert.

Um die Funktion der Geräte zu überprüfen, die den Anhänger steuern, müssen Sie ein Manometer am Palm-Kopf der Versorgungsleitung anbringen und das Absperrventil öffnen. In diesem Fall sollte das Manometer einen Druck von 6,2–7,5 kgf/cm 2 anzeigen.

Dann befestigen wir das Manometer am Kopf der „Palm“-Steuerleitung und öffnen das Absperrventil.

Wenn der Traktor losgelassen wird, herrscht in dieser Leitung Atmosphärendruck.

Wenn Sie das Fahrzeug mit der Betriebs- oder Feststellbremse abbremsen, sollte der Druck synchron entsprechend dem Drehwinkel des Feststellbremsventilgriffs oder der Kraft beim Treten des Pedals von Null auf 6,2–7,5 kgf/cm 2 ansteigen

Sie können die korrekte Einstellung des Zweidrahtventils überprüfen, indem Sie den Hebel des Bremskraftreglers in der Position „belastet“ fixieren.

In diesem Fall ist der Druck in den hinteren Bremskammern bei funktionierendem Regler gleich dem Druck im oberen Steuerbereich des Zweidrahtventils.

Durch den Vergleich der Messwerte des Manometers, das den Druck in der Steuerleitung des Anhängers misst, und des Manometers, das den Druck in den hinteren Bremskammern bei angehobenem Reglerhebel misst, ist es möglich, den Überdruck zu bestimmen.

Er sollte 0,6 kgf/cm 2 betragen und auf einen Druckwert von 3–4 kgf/cm 2 eingestellt sein.

Beim Eindrehen der im Inneren des Zweileiterventils befindlichen Schraube erhöht sich der Überdruck in der Steuerleitung.

Überprüfen Sie die Funktion des Bremslichtsensors. Die Sensorkontakte müssen schließen und die Bremslichter einschalten Druck in der Anhängersteuerleitung 0,1–0,5 kgf/cm 2.

Um die Funktion der Bremsen bei einem Einleitungsantrieb zu überprüfen, ist es notwendig, ein Manometer am Kopf „A“ der Einleitungsleitung anzubringen und das Absperrventil zu öffnen.

Wenn der Traktor losgelassen wird, sollte der Druck in dieser Leitung im Bereich von 4,8–5,3 kgf/cm 2 liegen. Dieser Druck wird durch eine Schraube an der Unterseite des Einleitungsventils eingestellt.

Beim Bremsen mit einer Betriebs-, Feststell- oder Ersatzbremse sollte der Druck in der Einzelleitung bei Vollbremsung von 4,8–5,3 kgf/cm 2 auf Null sinken.

Um die Bremsen eines Anhängers zu überprüfen, müssen Sie Manometer an das Steuerventil anschließen, um den Druck in den hinteren Bremskammern zu prüfen, und an das Steuerventil am Anhängertank.

Wenn Anhängerbremsen über einen Zweileitungsantrieb funktionieren, sollte der Druck im Zylinder 6,2–7,5 kgf/cm 2 betragen.

Beim Bremsen eines Anhängers mit einer Betriebs- oder Feststellbremse steigt der Druck in den Bremskammern von 0 auf 3,0 kgf/cm 2, wenn der Anhänger leer ist.

Wenn der Reglerhebel in die „geladene“ Position gehoben wird, sollte der Druck auf 6,2–7,5 kgf/cm 2 ansteigen.

Wenn das Magnetventil eingeschaltet ist, wird der Druck in den Bremskammern auf 0,6–0,8 kgf/cm 2 eingestellt.

Nach dem Lösen der Bremsen muss die Druckluft unverzüglich und vollständig in die Atmosphäre abgelassen werden.

Um den Anhänger auf den Betrieb mit Eindrahtantrieb umzustellen müssen Sie die Trennventile in den Versorgungs- und Steuerleitungen der Zugmaschine schließen.

Sobald das Absperrventil in der Versorgungsleitung schließt, entweicht die Druckluft aus dem Anhängerzylinder durch das Ausgleichsventil im Luftverteiler und dann durch das Ventil in die Atmosphäre.

Der Druck im Anhängerzylinder sollte auf 4,8–5,3 kgf/cm 2 abfallen und danach sollten sich die Anhängerbremsen einschalten.

Der Druck in der Einleitungsleitung muss gleich groß sein wie der Druck im Zylinder. Sind diese Werte nicht gleich, dann sollte der Schließdruck des Ausgleichsventils mit der Schraube am Luftverteiler eingestellt werden.

Verbinden Sie den Anhänger mit einem Eindrahtantrieb.

Beim Bremsen eines leeren Anhängers muss der Druck in den Bremskammern mindestens 3,0 kgf/cm 2 betragen und steigt bei angehobenem Reglerhebel auf 4,8–5,3 kgf/cm 2.

Wenn aufgrund des Prüfergebnisses die Druckwerte an den Kontrollpunkten den vorgegebenen Werten entsprechen, ist der pneumatische Antrieb der Bremsanlagen von Zugmaschine und Anhänger funktionsfähig und funktionsfähig.