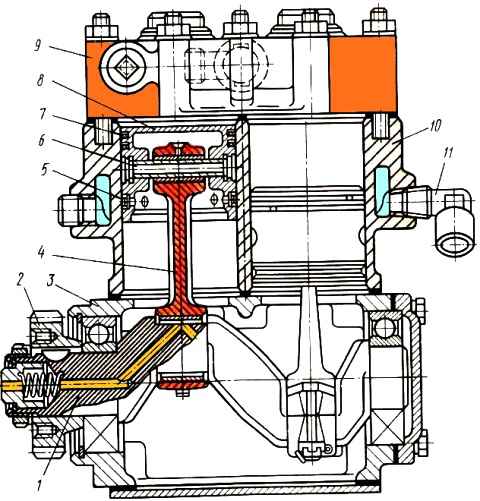

Bei dem Kompressor handelt es sich um einen einstufigen Kolbenkompressor mit zwei Zylindern und einer Kapazität von 220 l/min bei einer Kurbelwellendrehzahl von 2000 U/min und einem Gegendruck von 700 kPa. am vorderen Ende des Schwungradgehäuses montiert.

Der Kompressorantrieb erfolgt über ein Zahnradgetriebe über Verteilergetriebe. Die Kopfkühlung erfolgt über das Kühlsystem, die Ölversorgung erfolgt über das Schmiersystem.

Die Luft gelangt durch den Luftfilter in die Kompressorzylinder und durch die Flügeleinlassventile in den Ansaugkrümmer des Motors.

Die von den Kolben komprimierte Luft wird durch Plattenauslassventile im Zylinderkopf in die Behälter gedrückt.

Wenn der Druck 700–750 kPa erreicht, kommuniziert der Druckregler mit der Druckleitung zur Atmosphäre und stoppt so die Luftzufuhr zum Pneumatiksystem.

Während der saisonalen Wartung muss der Kompressorkopf entfernt werden, um die Kolben, Ventile und Sitze zu reinigen.

Kompressorventile, die keine Dichtheit gewährleisten, müssen in die Sitze eingeschliffen oder ausgetauscht werden.

Im Druckregler muss das Filterelement, das sich unter der unteren Abdeckung befindet, gewaschen oder ausgetauscht werden.

Beim Einschrauben des Deckels ist Vorsicht geboten, da das Gewinde konisch ist und ein Verziehen beim Einbau nicht akzeptabel ist.

Sie führen zu einem Thread-Fehler, der dann nicht mehr wiederhergestellt werden kann.

Vor dem Einbau empfiehlt es sich, das Gewinde mit Graphitschmiermittel zu schmieren, um ein „Festkleben“ zu verhindern.

Während der Kompressor läuft, verschleißt die Zylinder-Kolben-Gruppe und die Ventildichtheit wird beeinträchtigt.

Bei diesen Störungen überschreitet die Füllzeit des pneumatischen Systems (bevor die Warnleuchten erlöschen) bei einer Kurbelwellendrehzahl von 2200 U/min die eingestellten 8 Minuten oder der Kompressor baut überhaupt nicht den vorgegebenen Druck auf (700- 750 kPa).

Außerdem führt der Verschleiß der Zylinder-Kolben-Gruppe dazu, dass Öl in das Pneumatiksystem gesaugt wird.

Nachdem das Pneumatiksystem mit Luft gefüllt ist, öffnet sich das Entlastungsventil im Druckregler und das Öl, das zusammen mit der Luft in das Pneumatiksystem gelangt ist, wird herausgeschleudert und setzt sich auf dem Regler und dem Rahmen ab. Dies ist ein äußeres Anzeichen für eine Fehlfunktion des Kompressors.

Es ist zu beachten, dass der Ölverbrauch durch den Kompressor aufgrund einer Verstopfung des Luftfilters steigen kann.

Wenn es zu Verstopfungen kommt, erhöht sich das Vakuum am Einlass und der Kompressor saugt auch bei funktionierender Kolbengruppe Ölnebel aus dem Kurbelgehäuse an und wirft ihn dann am Auslass in den pneumatischen Antrieb.

Undichte Stellen an der Zylinderkopfdichtung des Kompressors, innere Risse im Kopf oder Block führen dazu, dass Flüssigkeit aus dem Kühlsystem in die Zylinder gesaugt wird und dann zusammen mit Luft in den pneumatischen Antrieb gelangt.

Der Kühlmittelstand im Ausgleichsbehälter sinkt und die Flüssigkeit darin bildet Blasen.

Dies geschieht, weil der Kolben während des Kompressionshubs Luft in den Kühlmantel des Kompressors drückt, und dann werden Luft und Flüssigkeit in den Ausgleichsbehälter abgegeben.

Es gibt noch eine weitere gefährliche Folge der betrachteten Fehlfunktionen

Die Flüssigkeit, die in die Kompressorzylinder gelangt ist, sickert durch die Spalte zwischen Zylinder, Kolben und Ringen in das Kurbelgehäuse des Kompressors und fließt von dort in die Ölwanne des Motors.

Daher muss man bei der Suche nach der Stelle, an der das Kühlmittel in das Öl gelangt, auch den Kompressor im Auge behalten.

Bremsstörungen werden in den meisten Fällen durch Fehlfunktionen pneumatischer Antriebsvorrichtungen verursacht.

Austausch des Kompressors

Wir tauschen den Kompressor bei folgenden Störungen aus:

- - Verschleiß der Kurbelwellenlager des Kompressors;

- - Verschleiß von Teilen der Kurbel- und Ventilmechanismen, was zu einem Anstieg des Ölgehalts im aus den Behältern abgelassenen Kondensat und einem Abfall des Luftdrucks im pneumatischen System mit einem funktionierenden Druckregler und einem versiegelten System führt;

- - mechanische Beschädigung des Zylinderblocks, des Kurbelgehäuses und des Kompressorkopfes, die den Betrieb des Kompressors beeinträchtigt

Entfernen des Kompressors

Heben Sie die Kabine in die erste Position und verriegeln Sie sie

Entfernen Sie den Dampf-Luft-Stopfen vom Ausgleichsbehälter und lassen Sie die Flüssigkeit bei geöffnetem Heizungshahn aus dem Kühlsystem ab.

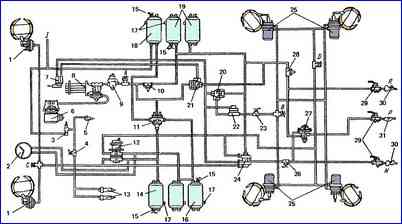

Entlüftung des Kondensatbehälters 18 (Abb. 2)

Mit einem 22-mm-Schlüssel die Überwurfmuttern der zum Ausdehnungsgefäß passenden Rohrleitungen lösen und die Rohrleitungen trennen

Trennen Sie das Flüssigkeitsablassrohr vom Ausgleichsbehälter

Lösen Sie mit einem 13-mm-Schlüssel die Schrauben der Klemmen, mit denen der Ausgleichsbehälter befestigt ist, und entfernen Sie den Behälter

Reinigen Sie die Außenfläche des Kompressors

Mit einem 22-mm-Schlüssel die Überwurfmuttern der zum Kompressor passenden Rohrleitungen lösen und die Rohrleitungen trennen

Lösen Sie mit einem 10-mm-Schlüssel die Muttern, mit denen der Flansch des Kühlmittelzufuhrrohrs am Kompressor befestigt ist, und entfernen Sie das Rohr mit Flansch, Dichtung und O-Ring.

Lösen Sie die Schrauben, mit denen das Saugrohr am Kompressor befestigt ist, mit einem 13-mm-Schlüssel und trennen Sie das Rohr.

Lösen Sie mit einem 17-mm-Steckschlüssel die vier Schrauben, mit denen der Kompressor am Flansch des Schwungradgehäuses des Nebenaggregatantriebs befestigt ist

Lösen Sie das Kompressorzahnrad vom Kraftstoffpumpenzahnrad, indem Sie den Kompressor nach vorne bewegen, und entfernen Sie den Kompressor

Installation des Kompressors

Setzen Sie das Kompressorzahnrad in das Loch im Schwungradgehäuse und in Eingriff mit dem Kraftstoffpumpenzahnrad ein, nachdem Sie zunächst das Vorhandensein und die Funktionsfähigkeit der Dichtung überprüft haben

Wir schrauben die vier Befestigungsschrauben des Kompressors mit einem 17-mm-Steckschlüssel und einem Schraubenschlüssel ein

Befestigen Sie das Saugrohr am Kompressorzylinderblock (13-mm-Schlüssel)

Überprüfen Sie das Vorhandensein und die Funktionsfähigkeit der Flanschdichtung und der O-Ringe am Rohr, installieren und befestigen Sie den Flansch, mit dem das Kühlmittelzufuhrrohr am Kompressor befestigt ist

Schließen Sie die Rohrleitungen an den Kompressor an und sichern Sie diese mit Überwurfmuttern

Montieren Sie den Ausgleichsbehälter des Motorkühlsystems an der Halterung und befestigen Sie ihn mit Klammern

An den Ausgleichsbehälter anschließen und das Flüssigkeitsablaufrohr befestigen

Wir verbinden und sichern mit Überwurfmuttern die zum Ausdehnungsgefäß passenden Rohrleitungen

Füllen Sie das Kühlsystem bis zum normalen Füllstand mit Flüssigkeit und verschließen Sie den Einfüllstutzen mit einem Dampf-Luft-Stopfen.

Starten Sie den Motor und erzeugen Sie Druck im pneumatischen Antrieb der Bremssysteme. Wir stellen sicher, dass der Kompressor in gutem Zustand ist, dass die Luft- und Flüssigkeitsleitungen dicht sind und dass unter der Montageflanschdichtung des Kompressors kein Öl austritt.

Absenken der Kabine

Ersetzen des Kompressorauslassventils

Das Auslassventil des Kompressors muss ausgetauscht werden, wenn folgende Störungen auftreten:

- Verschleiß, Verformung von Ventil und Ventilsitz.

- Gebrochene oder geschwächte Ventilfedern.

- Beschädigung der Ventilkegeldichtung.

Ein äußeres Zeichen dieser Fehlfunktionen ist ein Druckabfall im pneumatischen System von mehr als 49 kPa (0,5 krc/cm 2) in 1 Minute, wobei andere Kompressorteile und versiegelte Rohrleitungen in gutem Zustand sind .

Auslassventil des Kompressors entfernen

Sie benötigen einen Schraubendreher, einen 10-mm-Vierkantschlüssel, einen 22-mm-Schlüssel, einen 22-mm-Ersatzkopf und einen Schraubenschlüssel

Heben Sie die Kabine in die erste Position und verriegeln Sie sie

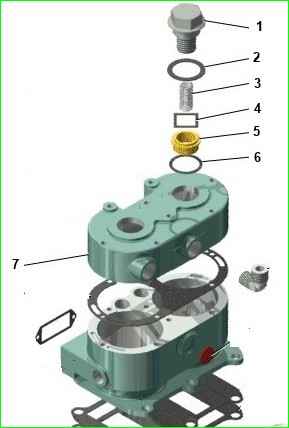

Kompressorkopf: 1 – Auslassventilstopfen; 2, 6 – Dichtung; 3 – Frühling; 4 – Auslassventil; 5 – Sattel Druckventil; 7 – Kompressorkopf

Schrauben Sie den Auslassventilstopfen 1 vom Kompressorkopf 7 ab und entfernen Sie die Dichtung 2 des Stopfens

Entfernen Sie die Feder 3, das Auslassventil 4, schrauben Sie den Sitz 5 mit der Dichtung 6 ab und entfernen Sie ihn.

Führen Sie Übergang 2 für das zweite Ventil durch

Einbau des Auslassventils

Sitzdichtung 6, Sitz 5, Auslassventil 4, Feder 3, Ventilkegeldichtung 2 einbauen und Stecker 1 mit einem Drehmoment von 58,8 Nm (6 gcm) in die Buchse des Kompressorkopfes schrauben

Hinweis. Vor dem Zusammenbau müssen Sie das Ventil bis zum Ventilsitz läppen

Wir führen Übergang 4 für das zweite Ventil durch

Starten Sie den Motor und prüfen Sie den Betrieb des Kompressors

Absenken der Kabine

Kompressor-Einlassventil austauschen

Wir tauschen das Einlassventil bei folgenden Störungen aus:

- - Verschleiß, Verformung des Ventils;

- - das Vorhandensein von Hohlräumen am Ventil;

- - gebrochene oder geschwächte Ventilfedern

Ein Zeichen einer Fehlfunktion ist ein Druckabfall im Pneumatiksystem unter 530 kPa (5,4 kgf/cm 2) bei funktionierendem Druckregler, anderen Kompressorteilen und versiegelten Rohrleitungen

Entfernen des Kompressoreinlassventils

Heben Sie die Kabine in die erste Position und verriegeln Sie sie

Entfernen Sie den Dampf-Luft-Stopfen vom Ausgleichsbehälter und lassen Sie die Flüssigkeit bei geöffnetem Heizungshahn aus dem Kühlsystem ab.

Entlüftung des Kondensatbehälters 18 (Abb. 2)

Mit einem 22-mm-Schlüssel die Überwurfmuttern der zum Ausdehnungsgefäß passenden Rohrleitungen lösen und die Rohrleitungen trennen

Trennen Sie das Flüssigkeitsablassrohr vom Ausgleichsbehälter

Lösen Sie mit einem 13-mm-Schlüssel die Schrauben der Klemmen, mit denen der Ausgleichsbehälter befestigt ist, und entfernen Sie den Behälter

Reinigen Sie die Außenfläche des Kompressors

Schrauben Sie die Überwurfmutter ab und trennen Sie die Rohrleitungen vom Kompressorkopf

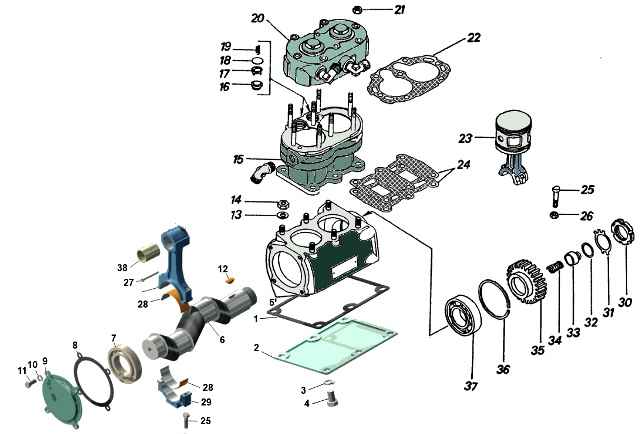

Druckluftbremskompressor: 1, 8, 22 – Dichtungen; 2 – unterer Kurbelgehäusedeckel; 3, 10, 13 – Federscheiben; 4, 11, 25 – Schrauben; 5 – Kurbelgehäuse; 6 – Kurbelwelle; 7, 37 – Lager; 9 – Abdeckung; 12 – Schlüssel; 14, 21, 26 – Nüsse; 15 – Zylinderblock; 16 – Einlassventilsitz; 17 – Einlassventilführung; 18 – Einlassventil; 19, 34 – Federn; 20 – Kompressorkopfbaugruppe; 23 – Kolben mit Pleuel; 24 – Reflektorplatte; 27 – Splint; 28 – Liner; 29 – Pleuelstangenabdeckung; 30 – Druckmutter; 31 – Sicherungsscheibe; 32, 36 – Anlaufringe; 33 – Siegel; 35 – Zahnradantriebsrad

Schrauben Sie die Muttern 21 der Zylinderkopfbolzen ab, entfernen Sie den Kopf 20 und die Kopfdichtung 22

Hinweis. Achten Sie beim Abnehmen des Kopfes darauf, dass die Federn 19 der Einlassventile 18 nicht aus ihren Sitzen fallen.

Entfernen Sie die Einlassventile 18 mit einem Schraubendreher aus den Buchsen des Kompressorzylinderblocks 15

Einbau des Kompressor-Einlassventils

Einlassventile 18 in die Buchse des Kompressorzylinderblocks einsetzen

Hinweis. Läppen Sie das Ventil vor dem Zusammenbau auf den Ventilsitz 16

Platzieren Sie die Dichtung 22 auf der Verbindungsebene des Kompressorzylinderblocks

Halten Sie die Einlassventilfedern in ihren Fassungen und installieren Sie Kopf 20 am Block. Den Zylinderkopf des Kompressors sichern wir mit Muttern 21

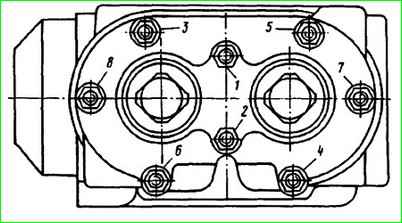

Die Zylinderkopfmuttern müssen in der in der Abbildung gezeigten Reihenfolge paarweise in zwei Schritten angezogen werden.

Endgültiges Anzugsdrehmoment 11,8–14,7 Nm (1,2–15 kgcm)

Bauen Sie die Teile in umgekehrter Reihenfolge ein und prüfen Sie die Funktion des Kompressors