Im Rahmen der täglichen Wartung entleeren wir nach der Fahrt das Kondensat aus den Systembehältern.

Kondensat sollte aus den Sammelbehältern mit dem Nennluftdruck im System abgelassen werden, indem die Ablasshahnstange zur Seite bewegt wird

Ziehen Sie die Stange nach unten. Wenn das Kondensat einen hohen Ölgehalt aufweist, deutet dies auf eine Fehlfunktion des Kompressors hin.

Wenn das Kondensat in den Behältern gefriert, müssen Sie es mit heißem Wasser oder warmer Luft erwärmen.

Prüfung des Zustands der Anhängerschläuche.

Wenn die Wartung 1 ist:

- - Überprüfen Sie alle Elemente des Bremssystems;

- - Passen Sie den Hub der Bremskammerstangen an.

Der Hub der Bremskammerstangen wird eingestellt, wenn die Bremstrommeln kalt sind und die Feststellbremse gelöst ist.

Der Hub der Stangen muss angepasst werden, wenn er mehr als 40 mm beträgt.

Wir messen den Hub der Stange mit einem Lineal, indem wir es parallel zur Stange platzieren und sein Ende am Körper der Bremskammer anlehnen.

Markieren Sie die Position des Extrempunkts auf der Linealskala.

Drücken Sie danach das Bremspedal ganz durch, der Luftdruck sollte mindestens (6,2 kgf/cm 2) betragen, das Feststellbremssystem ist ausgeschaltet, und markieren Sie erneut die Position der gleiche Punkt der Stange auf der Skala .

Die Differenz zwischen den erhaltenen Werten ist der Hubwert der Stange.

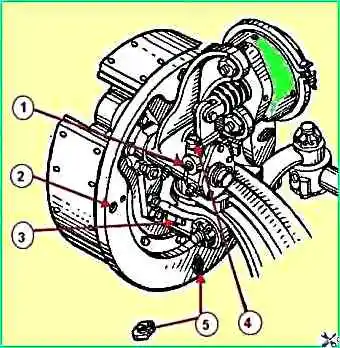

Wir stellen den Hub der Stange ein, indem wir die Achse 1 (Abbildung 1) der Schnecke des Einstellhebels drehen, nachdem wir zuvor die Verriegelung 4 um zwei Umdrehungen gelöst haben. Durch Drehen der Achse stellen wir den minimalen Hub der Stange ein.

Stellen Sie sicher, dass sich das Rad frei dreht, ohne dass es blockiert, und ziehen Sie die Verriegelung fest.

Danach prüfen wir den Spalt zwischen den Belägen und der Bremstrommel durch Fenster 2 im Schild.

Nach dem Einstellen des Hubs der Bremszylinderstangen können folgende Lücken zwischen den Belägen und der Bremstrommel bestehen: an der Spreizfaust 0,4 mm, an den Achsen der Beläge 0,2 mm.

Es ist auch zu berücksichtigen, dass der Unterschied im Hub der Stangen des linken und rechten Rades möglichst den gleichen Hub haben sollte (nicht mehr als 2 oder 3 mm), damit die Räder des rechten und die linke Seite bremst gleichmäßig;

- - Schmieren Sie die Buchsen der Expansionsnockenwelle über einen Schmiernippel mit einer Spritze und machen Sie dabei nicht mehr als 5 Hübe mit der Spritze;

- - Schmieren Sie die Einstellhebel der Bremsmechanismen, bis frisches Fett herausgedrückt wird.

- - im Herbst und Winter ersetzen wir den Alkohol im Gefrierschutz. Lassen Sie dazu zunächst das Sediment aus dem Gehäuse ab, indem Sie die Ablassschraube herausdrehen.

Um Alkohol hinzuzufügen und den Füllstand zu kontrollieren, senken Sie den Stabgriff in die untere Position und fixieren Sie ihn durch Drehen um 90 ° (wenn sich der Stab in der unteren Position befindet, ist der Sicherheitsschalter ausgeschaltet).

Anschließend schrauben wir den Stopfen mit der Füllstandsanzeige ab, füllen je nach Fassungsvermögen der Sicherung 0,2 oder 1 Liter ein und verschließen die Einfüllöffnung.

Zum Einschalten der Sicherung heben Sie den Griff an. Um die Wirksamkeit der Sicherung zu erhöhen, müssen Sie beim Befüllen des Pneumatiksystems mit Luft den Schubgriff sechsmal drücken.

Wenn die Wartung 2 ist:

- - Wir überprüfen die Leistung des pneumatischen Antriebs des Bremssystems anhand der Ventile der Steuerklemmen;

- - Überprüfen Sie durch externe Inspektion die Splinte der Bremskammerstangen;

- - Ziehen Sie die Muttern fest, mit denen die Bremskammern an den Halterungen befestigt sind, und die Muttern der Schrauben, mit denen die Bremskammerhalterungen am Bremssattel befestigt sind;

- - Passen Sie die Position des Bremspedals relativ zum Kabinenboden an und stellen Sie sicher, dass der Bremsventilhebel den vollen Weg hat.

Die Überprüfung der Leistung des pneumatischen Bremsantriebs besteht in der Bestimmung der Ausgangsparameter des Luftdrucks entlang der Kreisläufe mithilfe von Kontrollmanometern und Standardinstrumenten in der Kabine (Zweizeiger-Manometer und ein Block mit Warnlampen für das Bremssystem).

Überprüfen Sie die in allen Kreisläufen des pneumatischen Antriebs installierten Steuerventile sowie die Verbindungsköpfe vom Typ „Palm“ der Versorgungs- (Notfall) und Steuerleitungen (Bremse) des Zweidrahtantriebs und die Verbindungsleitung vom Typ „A“. des Eindraht-Bremsantriebs des Anhängers.

Steuerterminalventile befinden sich:

- - Antriebskreise für die Betriebsbremsen der Vorderachse - am Druckbegrenzungsventil;

- - Antriebskreise für die Arbeitsbremsmechanismen des hinteren Drehgestells - am rechten (in Fahrzeugrichtung) Rahmenholm im Hinterachsbereich;

- - Antriebskreise für die Feststell- und Notbremsanlage – am linken Rahmenlängsträger im Hinterachsbereich und in der Kreisaufnahme;

- - der Antriebskreis des Hilfsbremssystems und der Verbraucher - im Kreisempfänger.

Vor der Überprüfung beseitigen wir das Druckluftleck aus dem Pneumatiksystem. Als Kontrolle Bei technologischen Manometern verwenden Sie Manometer mit einer Messgrenze von 0 - 980,7 kPa (0 - 10 kgf/cm 2), Genauigkeitsklasse 1,5.

Wir prüfen die Funktionsfähigkeit des pneumatischen Bremsantriebs in der folgenden Reihenfolge:

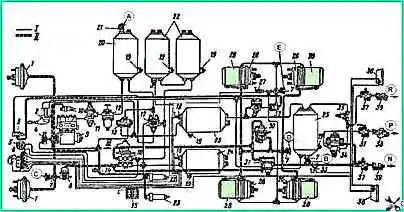

- - Füllen Sie das Pneumatiksystem mit Luft, bis der Druckregler 11 aktiviert wird (siehe Abb. 2).

In diesem Fall sollte der Druck in allen Kreisen des Bremsantriebs und Anschlusskopf 39 vom Typ „Palm“ der Versorgungsleitung des Zweidrahtantriebs der Anhängerbremsmechanismen (Klemme „R“) 608 betragen - 735,5 kPa (6,2 - 7,5 kgf/cm 2), und im Anschlusskopf 38 Typ „A“ eines Eindrahtantriebs (Klemme „P“) - 470,8 - 519,8 kPa (4,8 - 5,3 kgf/cm 2).

Die Kontrollleuchten auf der Instrumententafel sollten erlöschen, wenn der Druck in den Kreisläufen 441,3–539,4 kPa (4,5–5,5 kgf/cm 2) erreicht. Gleichzeitig funktioniert der Lärmalarm (Summer) nicht mehr;

- - Drücken Sie das Antriebspedal der Betriebsbremsanlage vollständig durch. Der Druck am Zwei-Zeiger-Manometer sollte stark um nicht mehr als 49,5 kPa (0,5 kgf/cm 2) abfallen.

In diesem Fall sollte der Druck im Steuerventil „B“ dem Wert der oberen Skala des Zweizeiger-Manometers in der Kabine entsprechen.

Der Druck im Steuerventil „C“ muss mindestens 225,6 – 264,9 kPa (2,3 – 2,7 kgf/cm 2) betragen (für ein unbeladenes Fahrzeug).

Heben Sie die vertikale Stange des Reglerantriebs um 30 Bremskräfte um den Betrag der statischen Auslenkung der Aufhängung an.

Der Druck in den Bremskammern 26 muss anhand der unteren Skala eines Zweizeiger-Manometers ermittelt werden; Der Druck im Anschlusskopf 39 vom Typ „Palm“ der Bremsleitung eines Zweileiterantriebs (Klemme „R“) sollte 608 - 735,5 kPa (6,2 - 7,5 kgf/cm 2) betragen ), im Anschlusskopf 38 Typ „A“ der Verbindungsleitung (Klemme „P“) soll der Druck auf 0 sinken;

- - Bringen Sie den Kranantriebsgriff 2 in der vorderen festen Position an.

Der Druck im Steuerauslassventil „E“ muss dem Druck im Empfänger 25 des Park- und Reservekreises entsprechen und im Bereich von 608 – 735,5 kPa (6,2 – 7,5 kgf/cm 2), sollte der Druck im Anschlusskopf 39 Typ „Palm“ der Bremsleitung eines Zweileiterantriebs (Klemme „R“) gleich 0 sein, im Anschlusskopf 38 Typ „A“ (Klemme „ P“) 470,8–519,8 kPa (4,8–5,3 kgf/cm 2);

- - Installieren Sie den Kranantriebsgriff 2 des Feststellbremssystems in einer vertikalen festen Position.

Die Warnleuchte für das Feststellbremssystem an der Warnleuchteneinheit sollte aufleuchten und blinken.

Der Druck im Ventilsteueranschluss „E“ und im Anschlusskopf 38 Typ „A“ (Anschluss „P“) sollte auf 0 sinken, und im Anschluss Körperkopf 39 vom Typ „Palm“ der Bremsleitung eines Zweidrahtantriebs (Klemme „R“) sollte 608,0 - 735,5 kPa (6,2 - 7,5 kgf/cm 2) betragen;

Drücken Sie den Notbremslöseknopf 3, während sich der Ventilgriff 2 in einer vertikalen festen Position befindet.

Der Druck im Steuerventil „E“ muss dem Wert des Zweizeiger-Manometers 5 in der Kabine entsprechen.

Die Bremskammerstangen der Zwischen- und Hinterachsmechanismen müssen in ihre ursprüngliche Position zurückkehren;

- - Lassen Sie den Notbremslöseknopf los. Der Druck im Steuerventil „E“ sollte auf 0 sinken.

- - Drücken Sie den Hahn 4 des Hilfsbremssystemmechanismus. Die Stangen der Pneumatikzylinder 23 zur Steuerung der Dämpfer und des Pneumatikzylinders 10 zum Abschalten der Kraftstoffzufuhr sollten ausfahren.

Der Luftdruck in den Bremskammern des Anhängers (Aufliegers) muss 58,8–68,6 kPa (0,6–0,7 kgf/cm 2) betragen.

Wenn bei der Überprüfung der Funktionalität des pneumatischen Bremsantriebs der Druck in den Kreisläufen auf 441,3–539,4 kPa (4,5–5,5 kgf/cm 2) abfällt, sollte der Summer aufleuchten und die Lichter sollten die Anzeigelampen der entsprechenden Stromkreise auf der Instrumententafel aufleuchten lassen.

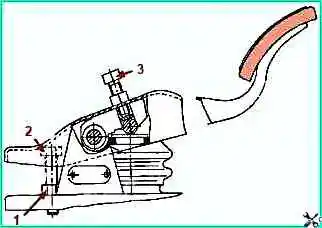

Stellen Sie die Position des Bremspedals relativ zum Kabinenboden ein.

Stellen Sie es gemäß dem Pedaleinbaudiagramm (Abb. 3) am Bremsventil ein.

Durch Anpassen der Installations- und Einstellschrauben muss sichergestellt werden, dass die Pedalplattform in einem Winkel von 35˚±2˚ positioniert ist und das freie Spiel des Pedals 10-15 mm beträgt.

Sichern Sie die Montageschraube mit einer Kontermutter und bedecken Sie die Einstellschraube vor der Einstellung mit Dichtmittel.

Mit Wartung – 3:

- - Wir prüfen den Zustand der Bremstrommeln, Bremsbeläge, Beläge, Zugfedern und Spreiznocken bei ausgebauten Naben: Wir beseitigen Störungen;

- - Befestigen Sie die Empfängerhalterungen am Rahmen.

Achten Sie bei der Wartung des Bremsmechanismus auf den Abstand von der Oberfläche der Beläge bis zu den Köpfen der Nieten. Wenn dieser Abstand weniger als 0,5 mm beträgt, wechseln Sie die Bremsbeläge.

Schützen Sie die Beläge vor Kontakt mit Öl, da die Reibungseigenschaften geölter Beläge durch Reinigen und Waschen nicht vollständig wiederhergestellt werden können.

Wenn Sie einen der linken oder rechten Bremsbeläge ersetzen müssen, tauschen Sie alle Beläge an beiden Bremsmechanismen (linkes und rechtes Rad) aus.

Behandeln Sie den Block nach dem Einbau neuer Reibbeläge.

Bei einer neuen Trommel sollte der Radius des Blocks 199,6 ÷ 200 mm betragen.

Nachdem die Trommel während der Reparatur aufgebohrt wurde, sollte der Radius des Blocks dem Radius der aufgebohrten Trommel entsprechen.

Fässer können bis zu einem Durchmesser von maximal 406 mm aufgebohrt werden.

Die Expansionsnockenwelle sollte sich frei in der Halterung drehen können, ohne zu blockieren.

Ansonsten reinigen Sie die Auflageflächen der Welle und der Halterung, prüfen den Zustand der Wellendichtringe und schmieren diese anschließend über einen Schmiernippel.

Die Schneckenachse des Einstellhebels sollte sich frei drehen lassen, ohne zu blockieren.

Andernfalls waschen Sie den inneren Hohlraum des Hebels mit Benzin, trocknen Sie ihn und füllen Sie den Einstellhebel mit frischem Schmiermittel.