При щоденному обслуговуванні зливаємо конденсат із ресиверів системи після поїздки.

Зливати конденсат із ресиверів потрібно при номінальному тиску повітря в системі, відвівши убік шток зливного крана

Натягуємо шток вниз. Якщо в конденсаті підвищений вміст олії, це вказує на несправність компресора.

При замерзанні конденсату в ресиверах потрібно прогріти гарячою водою або теплим повітрям.

Перевіряємо стан шлангів причепа.

При ТО – 1:

- - оглядаємо всі елементи гальмівної системи;

- - регулюємо хід штоків гальмівних камер.

Ход штоків гальмівних камер регулюємо при холодних гальмівних барабанах і вимкненому гальмі стоянки.

Хід штоків треба регулювати, якщо він більше 40 мм.

Величину ходу штока вимірюємо лінійкою, встановивши її паралельно штоку, впершись торцем у корпус гальмівної камери.

Зазначаємо місце знаходження крайньої точки на шкалі лінійки.

Після цього натискаємо на гальмівну педаль до упору, тиск повітря має бути не менше (6,2 кгс/см 2), стоянкова гальмівна система вимкнена, і знову відзначаємо знаходження цієї точки штока на шкалі .

Різниця отриманих значень і складатиме величину ходу штока.

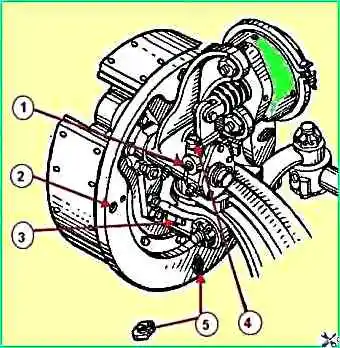

Регулюємо хід штока поворотом осі 1 (малюнок 1) черв'яка регулювального важеля, попередньо відвернувши фіксатор 4 на два оберти. Обертаючи вісь, встановлюємо найменший хід штока.

Переконаємося, що колесо обертається вільно, без жодних заїдань і затягуємо фіксатор.

Після цього перевіряємо зазор між колодками та гальмівним барабаном через вікна 2 у щитку.

Після регулювання ходу штоків гальмівних камер між колодками і гальмівним барабаном можуть бути такі зазори: розтискний кулак 0,4 мм, осі колодок 0,2 мм.

Потрібно також врахувати, щоб різниця ходу штоків лівих та правих коліс мали по можливості однаковий хід (не більше 2 або 3 мм), щоб однаково гальмували колеса правої та лівої сторін;

- - змащуємо втулки валів розтискних кулаків через прес-маслю, за допомогою шприца, зробивши шприцем не більше 5 ходів;

- - змащуємо регулювальні важелі гальмівних механізмів до видавлювання свіжого мастила.

- - восени зимовий період змінюємо спирт, в запобіжнику від замерзання. Для цього спочатку зливаємо відстій із корпусу, вивернувши зливну пробку.

Для заливки спирту та контролю його рівня рукоятку тяги опускаємо в нижнє положення та фіксуємо її, повернувши на 90˚ (при нижньому положенні тяги запобіжник вимкнено).

Потім вивертаємо пробку з покажчиком рівня, заливаємо 0,2 або 1 літр залежно від ємності запобіжника та закриваємо заливний отвір.

Для включення запобіжника піднімаємо ручку вгору. Для підвищення ефективності запобіжника при заповненні пневмосистеми повітрям потрібно натиснути на рукоятку тяги 6 разів.

При ТО – 2:

- - перевіряємо працездатність пневматичного приводу гальмівної системи клапанами контрольних висновків;

- - перевіряємо зовнішнім оглядом шплінтівку пальців штоків гальмівних камер;

- - затягуємо гайки кріплення гальмівних камер до кронштейнів та гайки болтів кріплення кронштейнів гальмівних камер до супорту;

- - регулюємо положення гальмівної педалі щодо підлоги кабіни, забезпечивши повний хід важеля гальмівного крана.

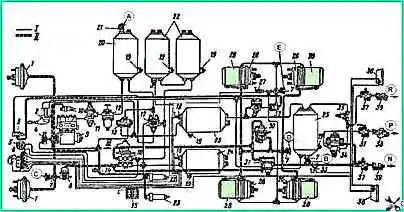

Перевірка працездатності пневматичного гальмівного приводу полягає у визначенні вихідних параметрів тиску повітря по контурах за допомогою контрольних манометрів та штатних приладів у кабіні (двострілковий манометр та блок контрольних ламп гальмівної системи).

Перевірку проводьте по клапанах контрольних висновків, встановлених у всіх контурах пневмоприводу, і з'єднувальним головкам типу «Палм» живильної (аварійної) та керуючої (гальмівної) магістралей двопровідного приводу і типу «А» сполучної магістралі одного провідного гальмівного приводу причепа.

Клапани контрольних висновків розташовані:

- - контура приводу робочих гальмівних механізмів передньої осі - на клапані обмеження тиску;

- - контура приводу робочих гальмівних механізмів заднього візка - на правому (по ходу автомобіля) лонжероні рами в зоні заднього моста;

- - контура приводу стоянкової та запасний гальмівних систем - на лівому лонжероні рами в зоні заднього моста та в ресивері контуру;

- - контур приводу допоміжної гальмівної системи та споживачів — у ресивері контуру.

Перед перевіркою усуваємо витік стисненого повітря із пневмосистеми. Як контрольні технологічних манометрів використовуйте манометри з межею вимірів 0 - 980,7 до Па (0 - 10 кгс/см 2) класу точності 1,5.

Перевірку працездатності пневматичного гальмівного приводу проводимо в наступному порядку:

- - заповнюємо пневмосистему повітрям до спрацьовування регулятора тиску 11 (див. рис. 2).

При цьому тиск у всіх контурах гальмівного приводу та сполучної головки 39 типу «Палм» живильної магістралі двопровідного приводу гальмівних механізмів причепа (висновок "R") повинен бути 608 - 735,5 кПа (6,2 - 7,5 кгс/ см 2), а в сполучній головці 38 типу «А» однопровідного приводу (висновок "Р") - 470,8 - 519,8 кПа (4,8 - 5,3 кгс/см 2).

Контрольні лампи на щитку приладів повинні згаснути при досягненні тиску в контурах 441,3 - 539,4 кПа (4,5 - 5,5 кгс/см 2). Одночасно припиняє роботу шумовий сигналізатор (зумер);

- - повністю натисніть педаль приводу робочої гальмівної системи. Тиск за двострілковим манометром повинен різко знизитися не більше ніж на 49,5 до Па (0,5 кгс/см 2).

При цьому тиск у клапані контрольного виведення «В» повинен дорівнювати показанню верхньої шкали двострілкового манометра в кабіні.

Тиск у клапані контрольного виведення «С» має бути не менше 225,6 - 264,9 до Па (2,3 - 2,7 кгс/см 2) (для незавантаженого автомобіля).

Підніміть вгору вертикальну тягу приводу регулятора 30 гальмівних сил на величину статичного прогину підвіски.

Тиск у гальмівних камерах 26 має бути визначений за нижньою шкалою двострілкового манометра; тиск у сполучній головці 39 типу «Палм» гальмівної магістралі двопровідного приводу (висновок "R") має бути 608 - 735,5 кПа (6,2 - 7,5 кгс/см 2), у сполучній головці 38 типу «А» сполучної магістралі (висновок "Р") тиск має впасти до 0;

- - встановлюємо рукоятку приводу крана 2 у переднє фіксоване положення.

Тиск у клапані контрольного виведення "Е" повинен бути рівним тиску в ресивері 25 стоянкового та запасного контурів і знаходитися в межах 608 - 735,5 кПа (6,2 - 7,5 кгс/см 2), тиск у сполучній головці 39 типу «Палм» гальмівної магістралі двопровідного приводу (висновок "R") повинен дорівнювати 0, у сполучній головці 38 типу «А» (висновок "Р") 470,8 - 519,8 кПа ( 4,8 - 5,3 кгс/см 2);

- - встановлюємо рукоятку приводу крана 2 гальмівної системи стоянки у вертикальне фіксоване положення.

На блоці контрольних ламп повинна загорятися контрольна лампа гальмівної системи стоянки в миготливому режимі.

Тиск у клапані контрольного виведення "Е" і в сполучній головці 38 типу «А» (виведення "Р") має впасти до 0, а в з'єднтельної головки 39 типу «Палм» гальмівної магістралі двопровідного приводу (висновок "R") має бути 608,0 - 735,5 кПа (6,2 - 7,5 кгс/см 2);

При положенні рукоятки крана 2 у вертикальному фіксованому положенні натисніть кнопку крана 3 аварійного розгальмовування.

Тиск у клапані контрольного виводу "Е" повинен дорівнювати показанню двострілкового манометра 5 у кабіні.

Штоки гальмівних камер механізмів проміжного та заднього мостів повинні повернутися у вихідне положення;

- - відпустіть кнопку аварійного розгальмування. Тиск у клапані контрольного виведення "Е" має впасти до 0;

- - натисніть на кран 4 механізму допоміжної гальмівної системи. Штоки пневмоциліндрів 23 управління заслінками та пневмоциліндра 10 вимикання подачі палива повинні висунутися.

Тиск повітря в гальмівних камерах причепа (напівпричепа) повинен дорівнювати 58,8÷68,6 кПа (0,6÷0,7 кгс/см 2).

У процесі перевірки працездатності пневматичного гальмівного приводу при зниженні тиску в контурах до 441,3÷539,4 кПа (4,5÷5,5 кгс/см 2) повинен включатися зумер і повинні загорятися контрольні лампи відповідних контурів на щитку приладів.

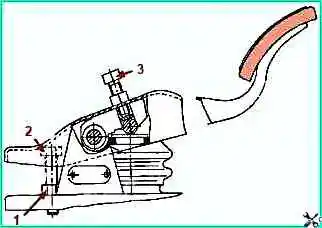

Регулюємо положення педалі гальма щодо підлоги кабіни.

Регулюйте відповідно до схеми установки педалі (мал. 3) на гальмівний кран.

Регулюванням установочного та регулювального болтів необхідно забезпечити положення майданчика педалі під кутом 35±2˚ і вільний хід педалі 10-15 мм.

Установлювальний болт зафіксувати контргайкою, регулювальний болт перед регулюванням покрити герметиком.

При ТО - 3:

- - перевіряємо стан гальмівних барабанів, колодок, накладок, стяжних пружин та розтискних кулаків при знятих маточинах: усуваємо несправності;

- - закріпіть кронштейни ресиверів до рами.

При технічному обслуговуванні гальмівного механізму зверніть увагу на відстань від поверхні накладок до головок заклепок. Якщо ця відстань менша за 0,5 мм, змініть гальмівні накладки.

Зберігайте накладки від попадання на них олії, оскільки фрикційні властивості промаслених накладок не можна повністю відновити очищенням та промиванням.

Якщо потрібно замінити одну з накладок лівого або правого гальмівних механізмів, змінюйте всі накладки обох гальмівних механізмів (лівого та правого коліс).

Після встановлення нових фрикційних накладок колодку обробити.

Для нового барабана радіус колодки має бути 199,6÷200 мм.

Після розточування барабана при ремонті радіус колодки повинен дорівнювати радіусу розточеного барабана.

Барабани допускається розточувати до діаметра не більше 406 мм.

Вал розтискного кулака повинен обертатися в кронштейні вільно, без заїдань.

Інакше очистіть опорні поверхні валу та кронштейна, перевірте стан ущільнювальних кілець валу, після чого змастіть їх через прес-маслянку.

Вісь черв'яка регулювального важеля має повертатися вільно, без заїдань.

Інакше промийте внутрішню порожнину важеля бензином, просушіть та заповніть регулювальний важіль свіжим мастилом.