Durante el mantenimiento diario, drenamos el condensado de los receptores del sistema después del viaje.

El condensado debe drenarse de los receptores a la presión de aire nominal del sistema, moviendo la varilla del grifo de drenaje hacia un lado

Tire de la varilla hacia abajo. Si el condensado tiene un alto contenido de aceite, esto indica un mal funcionamiento del compresor.

Si el condensado se congela en los receptores, es necesario calentarlo con agua caliente o aire caliente.

Comprobación del estado de las mangueras del remolque.

Cuando el mantenimiento es 1:

- - inspeccionar todos los elementos del sistema de frenos;

- - ajustar la carrera de las varillas de la cámara de freno.

La carrera de las varillas de la cámara de freno se ajusta cuando los tambores de freno están fríos y el freno de estacionamiento está quitado.

Se debe ajustar el recorrido de las varillas si es superior a 40 mm.

Medimos el recorrido de la varilla con una regla, colocándola paralela a la varilla, apoyando su extremo contra el cuerpo de la cámara de freno.

Marca la ubicación del punto extremo en la escala de la regla.

Después de esto, presione el pedal del freno hasta el fondo, la presión del aire debe ser de al menos (6,2 kgf/cm 2), el sistema de freno de mano se apaga y nuevamente marque la ubicación de el mismo punto de la varilla en la escala.

La diferencia entre los valores obtenidos será el valor de carrera de la varilla.

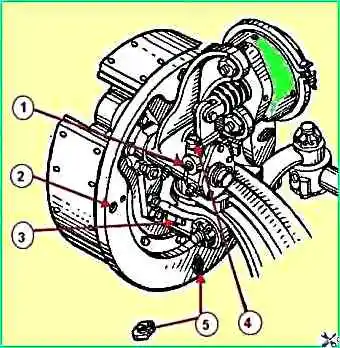

Ajustamos la carrera de la varilla girando el eje 1 (Figura 1) del gusano de la palanca de ajuste, habiendo desenroscado primero la cerradura 4 dos vueltas. Girando el eje fijamos la carrera mínima de la varilla.

Asegúrese de que la rueda gire libremente, sin atascarse, y apriete el bloqueo.

Después de esto, comprobamos la holgura entre las pastillas y el tambor de freno a través de la ventanilla 2 del escudo.

Después de ajustar la carrera de las varillas de la cámara de freno, pueden quedar los siguientes espacios entre las pastillas y el tambor de freno: en el puño de expansión 0,4 mm, en los ejes de las pastillas 0,2 mm.

También hay que tener en cuenta que la diferencia en el recorrido de las varillas de las ruedas izquierda y derecha debe tener el mismo recorrido posible (no más de 2 o 3 mm), para que las ruedas de la derecha y los lados izquierdo frenan por igual;

- - lubricar los casquillos del árbol de levas de expansión a través de un engrasador utilizando una jeringa, realizando no más de 5 pasadas con la jeringa;

- - lubrique las palancas de ajuste de los mecanismos de freno hasta que salga grasa fresca.

- - en otoño e invierno, reemplazamos el alcohol en la protección del congelador. Para ello, primero drene los sedimentos de la carcasa desenroscando el tapón de drenaje.

Para añadir alcohol y controlar su nivel, baje la manija de la varilla a la posición inferior y fíjela girándola 90˚ (cuando la varilla está en la posición inferior, el interruptor de seguridad está apagado).

A continuación desenroscamos el tapón con el indicador de nivel, rellenamos 0,2 o 1 litro según la capacidad del fusible y cerramos el orificio de llenado.

Para encender el fusible, levante la manija. Para aumentar la efectividad del fusible, al llenar el sistema neumático con aire, es necesario presionar la manija de empuje 6 veces.

Cuando el mantenimiento es 2:

- - comprobamos el rendimiento del accionamiento neumático del sistema de frenos mediante las válvulas de los terminales de control;

- - controlar mediante inspección externa las chavetas de las varillas de la cámara de freno;

- - apretar las tuercas que fijan los soportes de las cámaras de freno a los soportes y las tuercas de los tornillos que fijan los soportes de las cámaras de freno a la pinza;

- - ajuste la posición del pedal del freno con respecto al piso de la cabina, asegurando el recorrido completo de la palanca de la válvula del freno.

La comprobación del funcionamiento del accionamiento del freno neumático consiste en determinar los parámetros de salida de la presión del aire a lo largo de los circuitos mediante manómetros de control e instrumentos estándar en la cabina (manómetro de dos agujas y un bloque de testigos del sistema de frenos).

Revise las válvulas de control instaladas en todos los circuitos del accionamiento neumático, y los cabezales de conexión tipo “Palm” de las líneas de suministro (emergencia) y control (freno) del accionamiento de dos hilos y la línea de conexión tipo “A”. del accionamiento del freno de un solo cable del remolque.

Las válvulas terminales de control están ubicadas:

- - circuitos de accionamiento para los frenos de servicio del eje delantero - en la válvula limitadora de presión;

- - circuitos de accionamiento para los mecanismos de freno de trabajo del bogie trasero - a la derecha (en la dirección del vehículo) larguero del bastidor en la zona del eje trasero;

- - circuitos de accionamiento para los sistemas de freno de estacionamiento y de emergencia - en el larguero izquierdo del bastidor en la zona del eje trasero y en el receptor del circuito;

- - el circuito de accionamiento del sistema de freno auxiliar y los consumidores - en el circuito receptor.

Antes de comprobar, eliminamos la fuga de aire comprimido del sistema neumático. como control manómetros tecnológicos, utilice manómetros con un límite de medición de 0 - 980,7 kPa (0 - 10 kgf/cm 2) clase de precisión 1,5.

Comprobamos la funcionalidad del accionamiento del freno neumático en el siguiente orden:

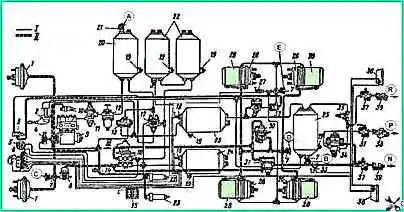

- - llenar el sistema neumático con aire hasta que se active el regulador de presión 11 (ver Fig. 2).

En este caso, la presión en todos los circuitos del accionamiento del freno y el cabezal de conexión 39 del tipo "Palm" de la línea de suministro del accionamiento de dos cables de los mecanismos de freno del remolque (terminal "R") debe ser 608 - 735,5 kPa (6,2 - 7,5 kgf/ cm 2), y en el cabezal de conexión 38 tipo “A” de un mecanismo de alimentación monoalambre (terminal “P”) - 470,8 - 519,8 kPa (4,8 - 5,3 kgf/cm 2).

Las lámparas de control en el panel de instrumentos deben apagarse cuando la presión en los circuitos alcanza 441,3 - 539,4 kPa (4,5 - 5,5 kgf/cm 2). Al mismo tiempo, la alarma sonora (zumbador) deja de funcionar;

- - presione a fondo el pedal de transmisión del sistema de frenos de servicio. La presión en el manómetro de dos agujas no debe caer bruscamente más de 49,5 kPa (0,5 kgf/cm 2).

En este caso, la presión en la válvula de control “B” debe ser igual a la lectura de la escala superior del manómetro de dos agujas de la cabina.

La presión en la válvula de control “C” debe ser de al menos 225,6 - 264,9 kPa (2,3 - 2,7 kgf/cm 2) (para un vehículo descargado).

Levante la varilla vertical del regulador para aplicar 30 fuerzas de frenado por la cantidad de deflexión estática de la suspensión.

La presión en las cámaras de freno 26 debe determinarse utilizando la escala inferior de un manómetro de dos agujas; la presión en el cabezal de conexión 39 del tipo “Palm” de la línea de freno de un accionamiento de dos hilos (terminal “R”) debe ser de 608 - 735,5 kPa (6,2 - 7,5 kgf/cm 2), en el cabezal de conexión 38 tipo “A” de la línea de conexión (terminal “P”) la presión debe caer a 0;

- - instale la manija de accionamiento de la grúa 2 en la posición fija delantera.

La presión en la válvula de salida de control “E” debe ser igual a la presión en el receptor 25 de los circuitos de estacionamiento y de repuesto y estar dentro del rango de 608 - 735,5 kPa (6,2 - 7,5 kgf/cm 2), la presión en el cabezal de conexión 39 tipo “Palm” de la línea de freno de un accionamiento de dos hilos (terminal “R”) debe ser igual a 0, en el cabezal de conexión 38 tipo “A” (terminal “ P”) 470,8 - 519,8 kPa ( 4,8 - 5,3 kgf/cm 2);

- - instale la manija de accionamiento de la grúa 2 del sistema de freno de estacionamiento en una posición vertical fija.

La luz de advertencia del sistema de freno de estacionamiento en la unidad de luz de advertencia debe encenderse y parpadear.

La presión en el terminal de control de válvulas "E" y en el cabezal de conexión 38 tipo "A" (terminal "P") debe bajar a 0, y en la conexión la cabeza del cuerpo 39 del tipo “Palm” de la línea de freno de un accionamiento de dos cables (terminal “R”) debe ser 608,0 - 735,5 kPa (6,2 - 7,5 kgf/cm 2);

con la manija de la válvula 2 en posición vertical fija, presione el botón de liberación del freno de emergencia 3.

La presión en la válvula de control "E" debe ser igual a la lectura del manómetro de dos agujas 5 en la cabina.

Las varillas de la cámara de freno de los mecanismos del eje intermedio y trasero deben volver a su posición original;

- - suelte el botón de liberación del freno de emergencia. La presión en la válvula de control "E" debería bajar a 0;

- - presione el grifo 4 del mecanismo del sistema de freno auxiliar. Las varillas de los cilindros neumáticos 23 para controlar los amortiguadores y el cilindro neumático 10 para cortar el suministro de combustible deben extenderse.

La presión del aire en las cámaras de freno del remolque (semirremolque) debe ser igual a 58,8÷68,6 kPa (0,6÷0,7 kgf/cm 2).

En el proceso de verificación del funcionamiento del accionamiento del freno neumático, cuando la presión en los circuitos cae a 441,3÷539,4 kPa (4,5÷5,5 kgf/cm 2), se debe encender el zumbador. y las luces deben encender las lámparas indicadoras de los circuitos correspondientes en el panel de instrumentos.

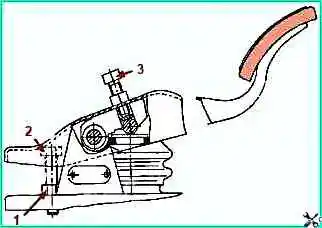

Ajuste la posición del pedal del freno con respecto al piso de la cabina.

Ajuste según el diagrama de instalación del pedal (Fig. 3) en la válvula del freno.

Al ajustar la instalación y los pernos de ajuste, es necesario asegurarse de que la plataforma del pedal esté colocada en un ángulo de 35˚±2˚ y que el juego libre del pedal sea de 10-15 mm.

Asegure el perno de instalación con una contratuerca, cubra el perno de ajuste con sellador antes del ajuste.

Con mantenimiento - 3:

- - comprobamos el estado de los tambores de freno, pastillas, forros, muelles tensores y levas de expansión con los bujes desmontados: eliminamos averías;

- - fije los soportes del receptor al marco.

Al realizar el mantenimiento del mecanismo de freno, preste atención a la distancia desde la superficie de los forros hasta las cabezas de los remaches. Si esta distancia es inferior a 0,5 mm, cambie las pastillas de freno.

Proteja los revestimientos del contacto con el aceite, ya que las propiedades de fricción de los revestimientos engrasados no se pueden restaurar completamente mediante limpieza y lavado.

Si necesita reemplazar una de las pastillas de freno izquierda o derecha, cambie todas las pastillas en ambos mecanismos de freno (ruedas izquierda y derecha).

Después de instalar nuevos forros de fricción, trate el bloque.

Para un tambor nuevo, el radio del bloque debe ser 199,6÷200 mm.

Después de perforar el tambor durante la reparación, el radio del bloque debe ser igual al radio del tambor perforado.

Los tambores se pueden perforar hasta un diámetro no superior a 406 mm.

El eje de la leva de expansión debe girar libremente en el soporte sin atascarse.

En caso contrario, limpie las superficies de apoyo del eje y del soporte, compruebe el estado de los retenes del eje y luego lubríquelos mediante un engrasador.

El eje helicoidal de la palanca de ajuste debe girar libremente, sin atascarse.

De lo contrario, lave la cavidad interior de la palanca con gasolina, séquela y llene la palanca de ajuste con lubricante nuevo.